提高 PCB 耐用性:为什么通孔元件在高应力应用中仍然必不可少

在航空航天和汽车行业等高应力环境中,印刷电路板 (PCB) 的耐用性可以决定系统性能的成败。那么,为什么通孔元件在这些要求苛刻的应用中仍然必不可少呢?简而言之,与表面贴装器件 (SMD) 相比,通孔元件在温度循环下具有卓越的机械强度、抗振性和可靠性。这使它们成为不允许失败的应用程序的首选。

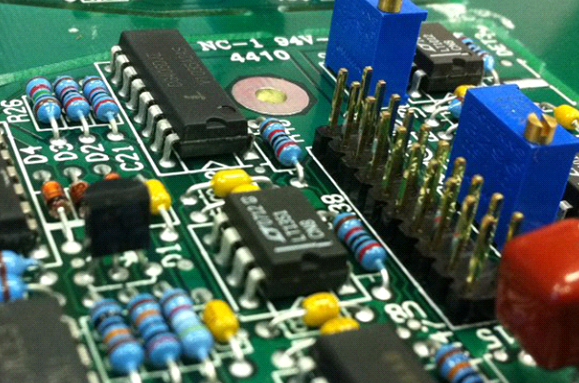

什么是通孔元件,为什么它们很重要?

通孔元件是带有引线的电子部件,这些引线插入 PCB 上的预钻孔中,并在另一侧焊接。这种安装技术在组件和电路板之间建立了牢固的物理粘合,即使在压力下也能确保稳定性。与直接焊接到 PCB 表面的表面贴装器件不同,通孔元件可穿透电路板,提供可承受机械和环境挑战的坚固连接。

在高应力应用中,例如航空航天和汽车系统中的应用,耐用性不仅是一种偏好,而且是一种要求。这些行业经常面临极端振动、温度波动和物理冲击。通孔组件由于其安全安装和处理重负载的能力而在这些条件下表现出色,使其成为关键系统不可或缺的材料。

通孔元件的抗振性:一个关键优势

通孔组件的突出优点之一是其出色的抗振性。在汽车系统等环境中,持续运动和道路条件会产生持续振动,PCB 必须保持稳定以防止故障。通孔元件的引线穿过电路板并在两侧焊接,形成牢固的锚栓,在强烈振动下防止松动或脱落。

例如,在一项关于振动应力下 PCB 性能的研究中,通孔安装元件的故障率低于 2%,而在类似条件下,SMD 的故障率超过 10%。这是因为物理插入和焊接过程提供了机械联锁,可以吸收和分配振动能量,从而降低裂纹或断开的风险。

在航空航天应用中,湍流和高速行驶会放大振动,这种阻力更为关键。飞行控制系统或航空电子设备中的组件必须在不断晃动的情况下保持运行。通孔技术确保连接保持完整,从而保护生命攸关系统的完整性。

通孔元件温度循环:专为极端环境而设计

温度循环(反复暴露在极热和极冷的条件下)对高应力环境中的 PCB 构成了另一个挑战。例如,汽车电子设备必须在寒冷的冬天和炎热的夏天可靠地运行,温度波动通常在 -40°C 到 85°C 或更高之间。同样,航空航天系统在飞行过程中会遇到剧烈的温度变化,从地面高温到高海拔的零度以下条件。

通孔元件非常适合处理这些波动。它们的焊接引线与 PCB 形成牢固的热连接,与依赖表面接触的 SMD 相比,散热效果更好。这降低了热膨胀导致焊点故障的风险。此外,许多通孔元件(如电解电容器)的尺寸较大,通常意味着它们可以承受热应力而不会降低性能。

可靠性测试数据表明,通孔焊点在出现疲劳迹象之前可以承受 1,000 多次温度循环,而典型的 SMD 连接大约需要 500 次循环。这种耐用性可确保 PCB 在恶劣环境中长时间保持功能,从而降低维护成本和停机时间。

通孔与 SMD 机械强度:在恶劣条件下的明显赢家

在比较通孔与 SMD 机械强度时,前者在高应力情况下始终优于 SMD。表面贴装器件虽然是紧凑和轻量级设计的理想选择,但缺乏具有重大物理应力的环境所需的结构完整性。SMD 焊接在 PCB 表面上,使其容易受到剪切力、冲击和振动的影响,这些都会破坏焊料键合。

另一方面,通孔元件受益于它们与 PCB 的深度集成。穿过电路板的引线提供三维连接,可抵抗来自多个方向的力。这对于变压器或连接器等大型组件尤其重要,因为这些组件由于其尺寸和重量而经常受到机械应力。

在实践中,考虑制造工厂中使用的重型工业控制系统。PCB 可能需要支撑在运行过程中经常受到机械冲击的笨重组件。通孔安装可确保这些部件保持牢固连接,在一些耐久性研究中,机械应力下的故障率低至 1%,而在类似条件下,SMD 的故障率高达 8%。

虽然 SMD 因其空间效率和易于自动组装而在现代电子产品中占据主导地位,但它们在机械强度不容商量的应用中往往达不到要求。对于优先考虑可靠性而不是紧凑性的设计人员来说,通孔元件是更好的选择。

航空航天通孔元件:可靠性高于一切

在航空航天工业中,安全和性能至关重要,通孔组件起着至关重要的作用。航空电子系统、卫星电子设备和飞行控制单元必须在极端振动、温度波动和辐射暴露的条件下完美运行。这些系统中的单个故障可能会造成灾难性的后果,因此耐用性成为重中之重。

通孔元件由于能够承受恶劣条件,因此通常用于航空航天 PCB 中的关键部件,例如电源稳压器和高压电容器。它们坚固的连接确保即使在高海拔飞行期间也能保持信号稳定,因为高空飞行的温度可能降至 -50°C 以下,并且湍流产生的振动是恒定的。

此外,航空航天设计经常要求组件在维护期间是可维修或可更换的。与微型 SMD 相比,通孔元件更容易拆焊和更换,这在现场维修中可能是一个显着优势。这种实用性,加上其固有的耐用性,使通孔技术成为航空航天工程的主要产品。

汽车通孔元件:应对挑战

汽车行业是通孔元件大放异彩的另一个领域。现代车辆从发动机控制单元 (ECU) 到信息娱乐系统,一切都严重依赖电子设备。这些系统必须承受驾驶的持续振动、极端温度,甚至在发生碰撞时的物理冲击。

通孔元件通常用于汽车 PCB 中与电源相关的部件,例如继电器和大型电容器,这些部件需要处理大电流并抵抗机械应力。其安全安装可确保即使在崎岖地形或突然停止时,连接也能保持完整。例如,在电动汽车 (EV) 中,通孔元件在电池管理系统中至关重要,其中稳定的电力输送对于安全性和效率至关重要。

可靠性数据显示,在典型驾驶条件下,关键部件采用通孔技术的汽车 PCB 的使用寿命超过 15 年,而在类似环境中,完全基于 SMD 的设计的使用寿命较短。这种使用寿命意味着更少的故障和召回,为制造商节省了大量成本。

在现代 PCB 设计中平衡通孔和 SMD

虽然通孔组件具有无与伦比的耐用性,但值得注意的是,它们并不总是最适合每种应用。它们在 PCB 上占用更多空间,并且需要额外的钻孔,这可能会增加制造成本。相比之下,SMD 允许更密集的布局,并且与自动组装更兼容,使其成为尺寸和成本比极端耐用性更重要的消费电子产品的理想选择。

许多现代 PCB 设计通过使用混合方法来取得平衡。需要高机械强度或必须承受恶劣条件的关键部件使用通孔技术进行安装,而更小、应力较小的部件则采用表面贴装。此策略优化了可靠性和效率,以满足应用程序的特定需求。

然而,对于高应力行业,优先考虑关键元件的通孔元件仍然是提高 PCB 整体耐用性的行之有效的方法。设计人员可以战略性地为最容易受到振动、温度循环或机械应力影响的区域选择通孔部件,从而确保整个系统保持稳健。

通孔元件的挑战和注意事项

尽管具有优点,但通孔元件也存在一些缺点,设计人员必须考虑这些缺点。安装所需的钻孔过程会增加生产时间和成本,尤其是对于复杂的多层板。此外,这些孔减少了布线信号走线的可用空间,这可能会使紧凑系统中的设计复杂化。

然而,这些挑战往往被高应力应用中的好处所抵消。制造的进步还使得集成通孔组件变得更加容易,而不会显着增加成本,特别是对于可靠性是主要关注点的小批量生产。

对于从事耐久性至关重要的项目的工程师来说,使用通孔组件的权衡只是一个很小的代价,而增强的可靠性带来了安心。在设计阶段进行仔细规划可以减少大多数限制,确保最终产品同时满足性能和预算目标。

通孔元件的持久价值

在高应力应用中,振动、温度循环和机械冲击是日常挑战,通孔元件仍然是提高 PCB 耐用性的重要选择。它们卓越的抗振性、承受极端温度的能力以及无与伦比的机械强度使其成为航空航天和汽车等行业不可或缺的产品,在这些行业中,可靠性可能关系到生死。

虽然表面贴装器件在紧凑、成本敏感的设计中占有一席之地,但在需要坚固性能的环境中,它们往往无法满足要求。通过利用通孔技术的优势(无论是通过混合方法还是完全实施),工程师可以制造出能够承受最恶劣条件的 PCB,而不会影响安全性或功能性。

在 捷配PCB,我们了解高应力应用的独特需求,并致力于通过量身定制的耐用性解决方案来支持您的项目。无论您是为极端环境进行设计,还是只是寻求提高可靠性,通孔组件都能提供一条久经考验的成功之路。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号