高速PCB设计—机电元件选择工程师指南

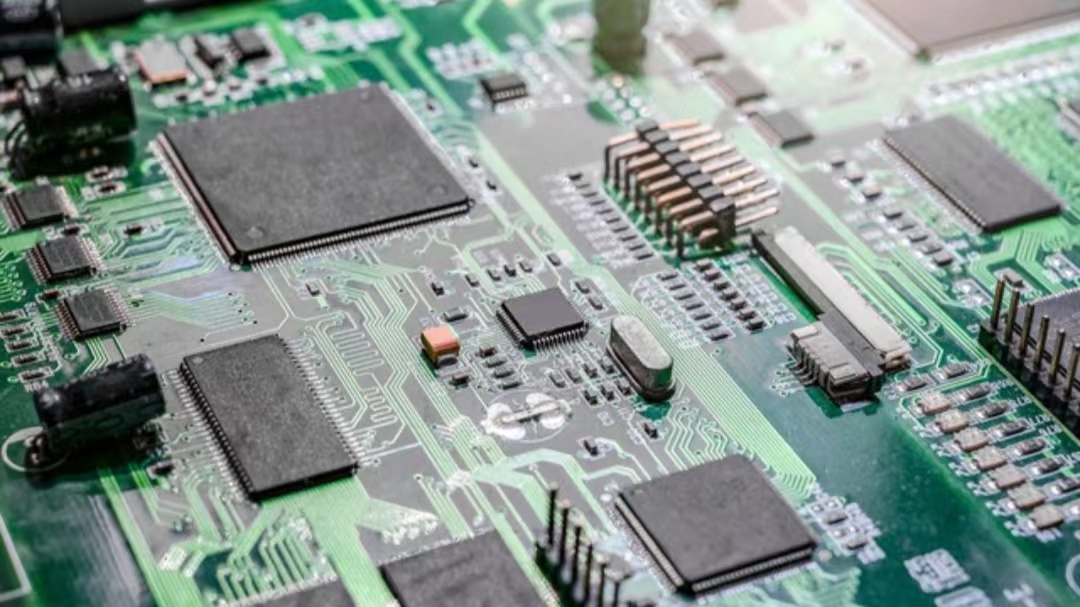

在快节奏的电子产品世界中,设计高速印刷电路板 (PCB) 是一项复杂的任务,需要精确度和专业知识。这个过程最关键的方面之一是选择合适的机电元件。这些组件(如连接器和继电器)在确保 PCB 信号完整性、最大限度地减少电磁干扰 (EMI) 和减少信号损失方面发挥着至关重要的作用。

为什么机电元件选择在高速 PCB 设计中很重要

高速 PCB 在即使很小的设计缺陷也可能导致信号衰减或 EMI 等重大问题的频率下工作。机电元件通常是 PCB 和外部系统之间的桥梁,因此选择它们对于保持性能至关重要。选择不当的组件可能会引入噪声、增加信号损失或损害整体系统的完整性。通过专注于正确的机电组件选择标准,您可以确保无缝数据传输、减少干扰并实现稳健的设计。

高速 PCB 中机电元件选择的关键标准

为高速设计选择机电元件需要深入了解几个因素。下面,我们分解了最重要的考虑因素,以指导您的决策过程。

1. 频率范围和高频连接器

在高速 PCB 设计中,组件必须支持系统的工作频率,通常在千兆赫兹 (GHz) 范围内。高频连接器对于在这些速度下保持信号质量至关重要。寻找具有低插入损耗和高回波损耗规格的连接器。例如,额定频率为 10 GHz 且插入损耗小于 0.5 dB 的连接器可确保将信号衰减降至最低。

此外,还要考虑连接器的阻抗匹配,对于大多数高速应用,通常为 50 欧姆。不匹配的阻抗会导致信号反射,从而导致数据错误。选择具有严格容差和屏蔽的连接器,以防止串扰和 EMI。

2. 用于减少信号延迟的低电感继电器

继电器通常用于高速系统中,用于切换信号或电源。然而,标准继电器可能会引入寄生电感,这会延迟信号传播并影响时序。低电感继电器旨在最大限度地减少这种影响,在高速应用中提供更快的开关时间和更好的性能。

例如,电感小于 1 nH 的继电器非常适合在工作频率为 5 GHz 或更高的电路中保持信号定时。检查继电器的数据表,了解接触电阻和开关速度,因为这些也会影响性能。选择带镀金触点的继电器,以确保低电阻和长期可靠运行。

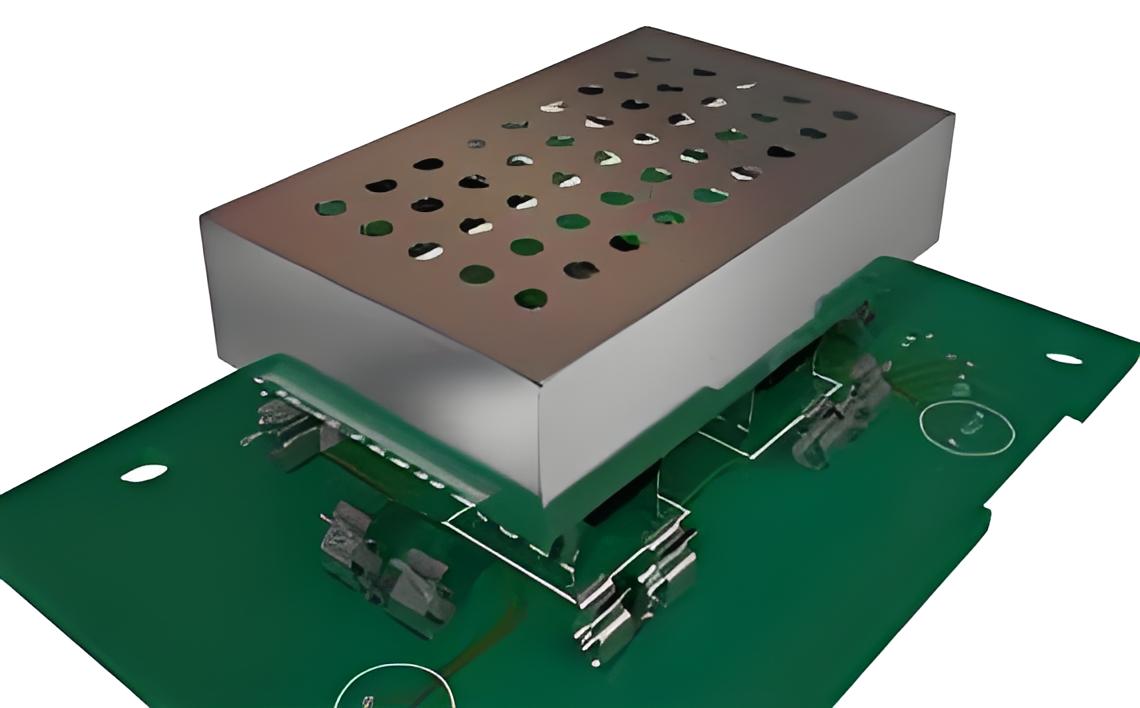

3. 最大限度地减少机电元件中的 EMI

电磁干扰 (EMI) 是高速 PCB 设计中的主要问题,因为它会破坏信号完整性并导致系统故障。为了最大限度地降低机电元件的 EMI,请优先考虑具有内置屏蔽或接地功能的组件。带有金属外壳或集成 EMI 垫圈的连接器可以显著降低噪声耦合。

定位也是关键。将连接器和继电器放置在远离高速信号走线的位置,以避免干扰。如果可能,在机电元件附近使用差分信号来抵消共模噪声。最后,通过将元件屏蔽连接到实心接地层来确保正确接地,从而减少潜在 EMI 拾取的环路面积。

4. 机电元件中的信号损失

信号损失是高速设计中的一个关键问题,尤其是当信号通过连接器或继电器时。机电元件中的信号损失可能是由于电阻、介电损耗或接触质量差造成的。为了解决这个问题,请选择具有低介电常数和最小接触电阻的元件。例如,介电常数低于 3.5 的连接器可以减少高频下的信号衰减。

注意组件中使用的材料。与标准塑料相比,PTFE(特氟龙)等高质量绝缘体可以降低介电损耗。此外,确保连接干净安全,以避免触点松动或腐蚀随时间推移导致信号衰减。

5. 机械耐久性和环境因素

高速 PCB 通常在苛刻的环境中运行,因此机电元件必须承受物理应力、温度波动和湿度。选择具有高插拔次数的组件(例如,额定插拔次数为 5000+ 次的连接器)以确保长期可靠性。寻找耐腐蚀的材料,例如不锈钢或镀金,特别是用于户外或工业应用。

温度额定值同样重要。额定温度为 -40°C 至 85°C 的继电器或连接器可以应对极端条件,而不会降低性能。检查是否符合 RoHS 等行业标准,以确保环境安全性和兼容性。

使用机电元件进行高速 PCB 设计的最佳实践

除了元件选择之外,如何将机电元件集成到 PCB 布局中也会显著影响性能。以下是一些优化高速 PCB 设计的行之有效的策略。

1. 优化 PCB 布局以实现信号完整性

PCB 信号完整性直接受走线布线和元件布局的影响。保持高速迹线尽可能短而直,以减少信号延迟和反射。避免将机电元件放置在敏感走线附近,以防止噪声耦合。使用受控阻抗走线,为高频信号保持一致的 50 欧姆阻抗。

在信号层下方加入实心接地层,以提供低阻抗返回路径。这降低了 EMI 并提高了信号质量。对于连接器,将去耦电容器(例如 0.1 μF)放置在靠近电源引脚的位置,以稳定电压和过滤噪声。

2. 使用仿真工具进行验证

在完成设计之前,使用仿真软件对信号行为进行建模并识别潜在问题。工具可以模拟由机电组件引起的信号损耗、EMI 和阻抗失配。例如,运行时域反射法 (TDR) 分析可以揭示连接器接口处的阻抗不连续性,从而允许您相应地调整设计。

仿真还有助于验证低电感继电器在高速条件下的性能。通过对开关瞬变进行建模,您可以确保继电器不会给系统带来不可接受的延迟或噪声。

3. 测试和迭代以获得最佳性能

组装 PCB 后,进行全面测试以验证组件性能。使用矢量网络分析仪 (VNA) 测量连接器的插入损耗和回波损耗。使用示波器测试继电器的开关速度和信号保真度。如果出现问题,请迭代组件选择或布局调整以解决这些问题。

例如,如果连接器在 8 GHz 时显示高信号损耗,请考虑将其替换为具有更好高频性能的型号。记录测试结果,为未来设计构建知识库,确保持续改进。

常见挑战以及如何克服这些挑战

即使经过仔细规划,在为高速 PCB 选择机电组件时也可能出现挑战。以下是一些常见问题和解决方案,可使您的项目保持正轨。

1. 平衡成本和性能

高性能组件通常价格较高,这可能会给预算带来压力。为了平衡成本和性能,请优先考虑设计的关键区域。例如,为关键信号路径投资优质高频连接器,同时为要求较低的连接使用更实惠的选项。比较数据表以查找符合您规格的组件,而不会出现不必要的过度规格。

2. 管理空间限制

高速 PCB 的空间通常有限,因此很难放置大型机电元件。尽可能选择紧凑的表面贴装元件。如果空间非常狭小,请考虑为高密度应用设计的定制连接器或继电器。首先调整布局以适应关键组件,然后围绕它们布线。

3. 解决兼容性问题

确保机电组件与 PCB 设计之间的兼容性至关重要。不匹配的连接器或继电器会导致机械或电气故障。在最终确定选择之前,请务必验证引脚配置、额定电压和电流容量。与供应商交叉检查兼容性数据,以避免在组装过程中出现意外。

构建高性能高速 PCB

选择正确的机电元件是高速 PCB 设计成功的基石。通过关注频率范围、电感、EMI 抑制和信号损耗等机电元件选择标准,您可以创建具有卓越性能和可靠性的设计。将精心选择与优化布局、仿真和全面测试等最佳实践相结合,确保您的 PCB 满足现代高速应用的需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号