PCB中有源元件故障故障排除:实用指南

晶体管、二极管和集成电路 (IC) 等有源元件是印刷电路板 (PCB) 的核心,驱动着从简单小工具到复杂系统的所有功能。当这些组件发生故障时,可能会导致令人沮丧的停机时间和昂贵的维修费用。如果您正在寻找解决晶体管故障故障排除、识别 PCB 中的二极管问题、了解常见 IC 故障或学习有源元件测试方法的方法,本指南适合您。我们将引导您完成诊断和解决 PCB 上有源组件问题的实际步骤,确保您的项目快速回到正轨。

了解 PCB 中的有源元件

有源元件是电路中可以放大、切换或控制电信号的部件。与电阻器和电容器等无源元件不同,晶体管、二极管和 IC 等有源元件需要电源才能工作。它们对 PCB 的运行至关重要,但它们的复杂性使其在某些条件下(如过热、过压或制造缺陷)容易出现故障。

在深入研究故障排除之前,请务必了解每个活动组件所扮演的角色:

晶体管:在电路中充当开关或放大器,控制电流。

二极管:允许电流沿一个方向流动,通常用于整流或保护。

集成电路 (IC):将多种功能(例如微控制器或放大器)组合到单个封装中的复杂芯片。

这些组件中的故障可能会导致一系列问题,从完全电路故障到间歇性性能。让我们逐步探讨如何识别和解决这些问题。

Active Component 故障的常见原因

了解活动组件发生故障的原因是有效故障排除的第一步。以下是一些最常见的原因:

1. 过热

过热是有源元件失效的主要原因。例如,如果晶体管耗散的功率超过其热额定值允许的功率,则晶体管可能会失效。典型的 NPN 晶体管可能具有 150°C 的最高结温。 超过此阈值会降低半导体材料的质量,从而导致永久性损坏。

2. 过压或过流

施加超出组件规格的电压或电流可能会导致故障。例如,额定反向电压为 50V 的二极管如果暴露在 60V 下会失效,通常会导致短路。同样,IC 可能会因电压尖峰而遭受内部损坏。

3. 机械应力

处理不当、振动或焊接不良造成的物理应力会导致元件破裂或移位。这在表面贴装 IC 中尤其常见,因为在表面贴装 IC 中,微小的引脚会在压力下断裂。

4. 制造缺陷

生产过程中的缺陷,例如半导体材料中的杂质或不良封装,可能导致早期故障。这些问题通常表现为安装后不久出现间歇性故障或组件完全故障。

5. 老化和磨损

随着时间的推移,有源组件会因反复的热循环或电应力而退化。例如,晶体管的增益在运行多年后可能会降低,从而影响电路性能。

通过识别这些原因,您可以缩小故障排除过程中的潜在问题范围,并在未来的设计中采取预防措施。

排除晶体管故障故障

晶体管对于放大和开关至关重要,但它们对热量、电压和电流应力很敏感。在排除晶体管故障故障时,请按照以下步骤识别和解决问题:

第 1 步:目视检查

首先检查晶体管是否有物理损坏。寻找通孔或表面贴装晶体管上的烧痕、裂纹或凸起。这些迹象通常表示过热或过流损坏。

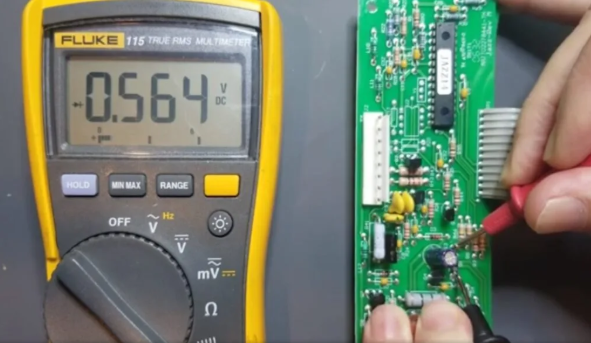

第 2 步:使用 Multimeter 进行测试

在二极管模式下使用万用表检查短路或开路。对于 NPN 晶体管,将正极引线放在基极上,将负极引线放在发射极或集电极上。如果晶体管正常工作,您应该会看到大约 0.6V 到 0.7V 的电压降。无读数或电阻非常低表示失败。

第 3 步:检查周围的组件

晶体管故障可能是更大问题的症状,例如电容器短路或稳压器故障。测量晶体管集电极处的输入电压,以确保其符合电路的设计规格,在常见应用中通常在 5V 至 24V 之间。

第 4 步:替换和测试

如果晶体管测试有故障,请将其更换为相同规格之一(例如,匹配电流增益或 hFE 值)。更换后,如果可能,请使用示波器为电路通电并监控是否正常运行。

识别 PCB 中的二极管问题

二极管比晶体管更简单,但仍然可能发生故障,通常会导致电路范围的问题。在识别 PCB 中的二极管问题时,请关注以下实际步骤:

第 1 步:寻找物理伤害

检查二极管是否有变色或裂纹,这可能表明过热或过压损坏。组件附近有烧焦的气味是另一个危险信号。

第 2 步:测试正向和反向偏置

在二极管模式下使用 Multimeter 测试元件。在正向偏置(阳极上的正引线,阴极上的负极)中,硅二极管的电压降为 0.6V 至 0.7V,肖特基二极管的电压降为 0.2V 至 0.3V。在反向偏置中,不应有导电 (无限电阻)。两个方向的读数都表明短路,而完全没有读数表示开路。

第 3 步:检查电路影响

二极管故障可能会破坏电源电路或保护机制。例如,整流器电路中的短路二极管可能会导致电流过大,从而损坏其他元件。测量附近组件的电压以识别级联效应。

第 4 步:替换为正确的评级

将有故障的二极管更换为与原始二极管的额定电压和电流相匹配的二极管。例如,如果原件是额定电压为 1000V 和 1A 的 1N4007,请确保更换件满足或超过这些规格。

常见的 IC 故障以及如何诊断它们

集成电路很复杂,这使得常见的 IC 故障更难诊断。这些芯片可能会因内部短路、引脚损坏或不正确的电源条件而失效。以下是进行故障排除的方法:

1. 电源问题

许多 IC 故障源于不正确的电压或电流。例如,如果采用 5V 供电,额定电压为 3.3V 的微控制器 IC 将失效。使用 multimeter 验证 IC 电源引脚上的电压是否与数据表规格匹配。

2. 引脚损坏或连接不良

检查引脚是否弯曲或断裂,尤其是通孔 IC 上的引脚,或表面贴装芯片上的焊接不良。如有必要,使用带有细头和助焊剂的烙铁对回流焊点进行回流焊,以确保连接干净。

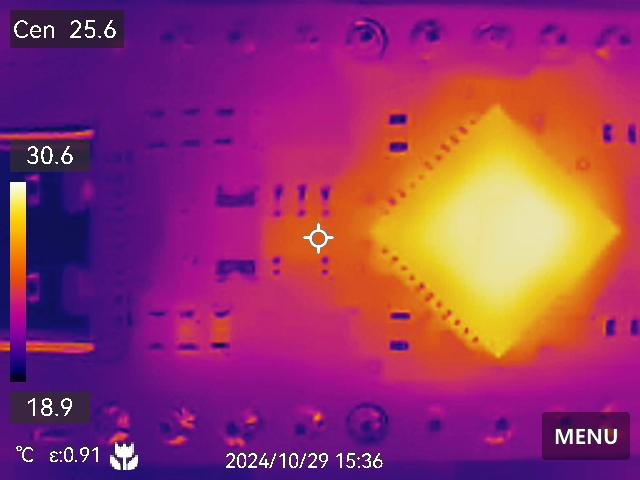

3. 过热

IC 经常因散热不足而失效。如果 IC 摸起来很热或出现热关断行为(间歇性运行),请添加散热器或改善元件周围的气流。

4. 功能测试

使用示波器检查 IC 引脚的输入和输出信号。例如,如果测试 555 定时器 IC,请确认输出引脚产生具有预期频率的方波(例如,根据电路中的电阻器和电容器值为 1kHz)。

有源元件测试方法

准确的诊断依赖于正确的有源成分测试方法。以下是一些有效测试晶体管、二极管和 IC 的成熟技术:

1. 万用表测试

万用表是基本测试的首选工具。将其设置为二极管或连续性模式以检查晶体管和二极管是否短路或开路。对于 IC,测量电源和接地引脚的电压以确保正确供电。

2. 示波器分析

示波器有助于分析动态信号。对于放大器电路中的晶体管,请检查输出波形是否与预期增益匹配。对于 IC,验证特定 pins的 clock 信号或 data outputs。

3. 热成像

热像仪可以检测过热的组件。如果晶体管或 IC 出现温度峰值(例如,空闲时超过 100°C),则它可能出现故障或超出其限制运行。

4. 组件测试人员

专用元件测试仪(如晶体管或 IC 测试仪)可提供快速诊断。这些器件可以识别引脚配置并测量晶体管的电流增益或 IC 的逻辑状态等参数。

5. 在线测试

对于复杂的 PCB,在线测试 (ICT) 使用专用设备检查组件,而无需拆焊。这种方法非常适合检测密集电路板中的故障,因为在这些电路板中,移除元件是有风险的。

防止未来设计中的活动元件失效

虽然故障排除是必不可少的,但防止故障可以节省时间和资源。为您的下一个 PCB 设计考虑以下提示:

使用适当的评级:选择电压、电流和额定功率至少比电路的最大预期值高 20% 的组件。

添加保护电路:包括过压保护二极管或瞬态电压抑制器,以屏蔽敏感的 IC 和晶体管。

改善热管理:使用散热器、导热垫或适当的 PCB 铜平面来散热大功率组件的热量。

遵循最佳焊接实践:通过使用正确的温度(无铅焊料通常为 300°C)并确保连接干净,避免冷焊点。

部署前测试:对新设计执行老化测试,以识别受控应力条件下的早期失效。

对 PCB 中的有源组件故障进行故障排除并不一定令人生畏。通过了解故障的常见原因、掌握排除晶体管故障的技术、识别 PCB 中的二极管问题、诊断常见的 IC 故障以及应用有效的有源元件测试方法,您可以快速恢复电路的功能。万用表、示波器和热像仪等工具是此过程中的宝贵盟友,可帮助您精确查明问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号