THT 组装为什么仍然很重要?

THT 组件因其无与伦比的耐用性、可靠性和对特定应用的适用性而具有相关性。无论是用于高功率组件还是原型,THT 都提供了较新方法有时无法比拟的独特优势。在这篇博客中,我们将深入探讨 THT 组装应用、THT 组装优势以及在当今电子领域何时使用 THT 组装。

什么是 THT 组装,为什么它很重要?

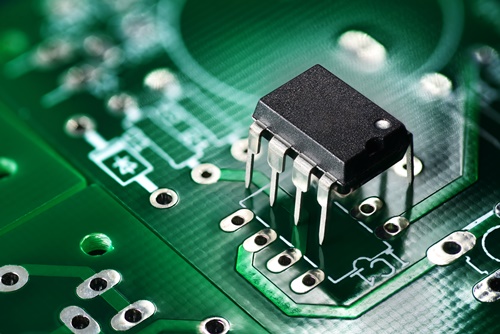

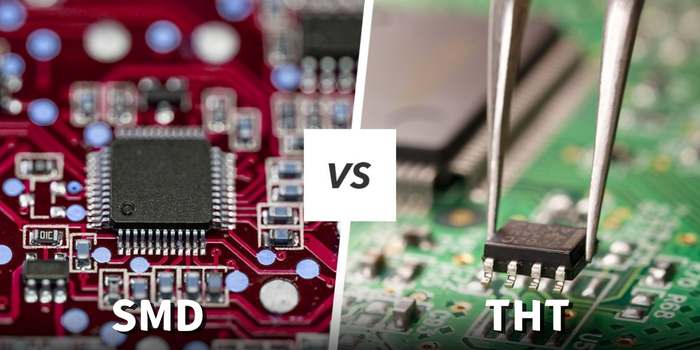

通孔技术 (THT) 组件是一种将电子元件安装到印刷电路板 (PCB) 上的方法,方法是将其引线插入预钻孔并焊接在另一侧。与将元件直接放置在电路板表面的表面贴装技术 (SMT) 不同,THT 可产生牢固的机械粘合,使其成为某些场景的理想选择。

虽然 SMT 由于其紧凑的尺寸和自动化友好的工艺而接管了大部分现代电子制造,但 THT 并没有消失。在可靠性和稳健性不容妥协的行业中,它仍然发挥着至关重要的作用。从汽车系统到工业机械,THT 组装不断证明其价值。

THT 的主要优势

了解 THT 组装的优势有助于阐明为什么这项技术仍然具有相关性。让我们分解一下即使在 2025 年仍保持 THT 需求的主要好处。

1. 卓越的机械强度

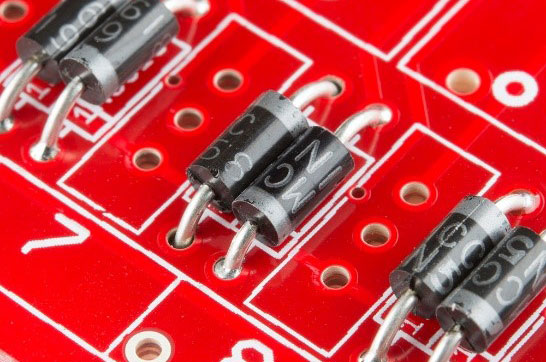

THT 组件的突出优点之一是其机械强度。元件的引线穿过 PCB 并在另一侧焊接,从而形成坚固的物理连接。这使得 THT 非常适合电路板可能面临振动、冲击或机械应力的应用。例如,在汽车电子产品中,组件必须承受不断的运动和温度变化,THT 可确保连接不会失败。

2. 恶劣环境下的高可靠性

THT 组件以其在极端条件下的耐用性而闻名。与许多表面贴装替代品相比,它们可以更好地处理高温、潮湿和其他环境压力源。这种可靠性是 THT 经常用于军事和航空航天应用的原因,在这些应用中,故障不是一种可能性。典型的 THT 焊点可以承受热循环(反复加热和冷却)而不会开裂,在模拟恶劣条件的测试中通常优于 SMT 焊点。

3. 更轻松的原型设计和维修

对于工程师和业余爱好者来说,THT 组装是原型设计阶段的首选。与微小的 SMT 部件相比,THT 元件的较大尺寸使其更易于手动处理和焊接。如果某个组件出现故障,在 THT 板上更换它非常简单——只需拆焊、移除并插入新组件即可。这种易于维修也使 THT 成为教育项目和小规模生产运行的首选。

4. 更好的功率处理能力

THT 元件通常比 SMT 元件大,可以管理更高的功率水平。例如,THT 格式的功率电阻器或大型电容器可以处理可能过热或损坏较小 SMT 等效器件的电流和电压。在电源电路中,元件可能处理超过 50V 的电压或超过 5A 的电流,THT 可确保安全性和性能。

现代电子产品中常见的 THT 组装应用

虽然 THT 组装似乎已成为过去,但它的应用在特定领域非常活跃。探索 THT 装配应用揭示了这项技术在当今世界的闪耀之处。

1. 汽车电子

在汽车行业,电子系统控制着从发动机性能到安全功能的方方面面。其中许多系统将 THT 组件用于继电器和连接器等关键组件。THT 的机械稳定性确保在车内不断振动和温度波动的情况下,连接保持完整。例如,重型卡车中的控制单元通常依赖 THT 来实现长期可靠性。

2. 工业设备

工业机械通常在灰尘、潮湿和极端温度的恶劣环境中运行。THT 组件广泛用于电源控制系统、传感器和电机驱动器中的组件。THT 坚固的焊点可以承受这些条件,确保工厂和工厂的不间断运行。

3. 航空航天和军事系统

可靠性在航空航天和军用电子产品中至关重要。THT 经常用于通信设备、雷达系统和导航设备等高风险应用。该技术能够承受机械应力和热循环,使其成为必须在压力下完美运行的设备的可靠选择。

4. 高功率需求的消费电子产品

虽然大多数消费类产品现在使用 SMT 进行紧凑型设计,但一些设备仍然将 THT 用于特定部件。例如,音频放大器和电源适配器通常将 THT 用于处理大量电源负载的大型电容器和变压器。这些组件需要 THT 提供的额外稳定性和散热性。

何时在项目中使用 THT

了解何时使用 THT 组装可以对您的电子设计的成功产生重大影响。虽然 SMT 在紧凑、大批量生产中占据主导地位,但 THT 有自己的利基市场。以下是选择 THT 有意义的关键场景。

1. 当耐用性至关重要时

如果您的项目将面临恶劣的条件(想想极端温度、振动或机械应力),THT 通常是更好的选择。其坚固的焊点提供了 SMT 无法始终比拟的耐用性。例如,在天气监测设备等户外设备中,THT 可确保组件即使在大风或潮湿条件下也能保持安全。

2. 适用于大功率应用

当您的电路涉及高电压或大电流时,THT 元件通常更合适。它们可以处理可能导致 SMT 元件因过热而发生故障的功率水平。如果您正在设计的电源电路的额定功率超过 100W,那么 THT 可能是更安全的选择。

3. 原型设计和测试期间

在设计的早期阶段,当您仍在测试和调整电路时,THT 提供了无与伦比的便利。较大的组件更容易使用,尤其是在手工焊接时。此外,如果出现问题,更换 THT 元件比处理微小的 SMT 部件要简单得多。

4. 适用于小批量或自定义构建

如果您正在处理小批量定制板或一次性项目,THT 可能更具成本效益。它不需要 SMT 组装通常需要的昂贵的自动化设备。这使得 THT 成为小众产品或低产量专用设备的实用选择。

THT 组装在现代电子产品中

虽然 THT 有明显的好处,但它并非没有缺点。了解这些挑战有助于您就是否使用此技术做出明智的决策。

1. 较大的尺寸和空间限制

THT 元件比 SMT 元件更笨重,这在空间有限的设计中可能是一个问题。现代电子产品通常优先考虑紧凑性,因此 THT 可能不太适合智能手机或可穿戴设备等超小型设备。THT 的钻孔也占用了宝贵的电路板空间,减少了其他元件的可用面积。

2. 组装过程较慢

与高度自动化和快速的 SMT 相比,THT 组装可能更慢,尤其是在手动完成的情况下。即使使用自动插入机,钻孔和焊接的过程也需要更多时间。这可能会增加大规模制造的生产成本。

3. 大批量生产的成本较高

对于大规模生产,THT 的成本通常高于 SMT,因为涉及额外的步骤,例如钻孔和手动焊接。如果您的项目需要数千个单元,则 SMT 可能是更经济的选择,除非耐用性或电源需求另有要求。

在混合设计中平衡 THT 和 SMT

在许多现代电子产品中,工程师使用混合方法,将 THT 和 SMT 结合在同一块电路板上。此策略利用了这两种技术的优势。例如,电路板可能将 SMT 用于电阻器和微芯片等小型、低功率元件,而将 THT 用于连接器和大型电容器等高功率元件。

混合设计在电力电子领域很常见,其中空间效率和耐用性必须共存。通过仔细规划布局,您可以优化电路板的性能和可靠性。这种平衡在可再生能源系统等应用中特别有用,在这些应用中,逆变器需要紧凑的逻辑电路以及强大的功率处理组件。

THT 组装在电子产品中的未来

尽管 SMT 占据主导地位,但 THT 组装不会很快消失。制造创新使 THT 流程更加高效,自动化系统缩短了装配时间。此外,随着汽车和航空航天等行业继续需要高可靠性组件,THT 将保持其相关性。

新兴趋势还表明 THT 正在适应特定的现代需求。例如,THT 组件材料的进步正在提高其热性能,使其更适合高功率应用。只要有需要承受恶劣条件的电子设备,THT 就会在行业中占有一席之地。

通孔技术组装可能被一些人认为是“古老的”,但它在现代电子产品中的价值是不可否认的。凭借耐用性、可靠性和易于原型设计等明显的 THT 组装优势,它仍然是特定项目的关键选择。通过了解 THT 装配应用(从汽车到航空航天)并了解何时使用 THT 装配,您可以做出更明智的设计决策,平衡性能和成本。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号