常见柔性板组装缺陷故障排除:实用手册

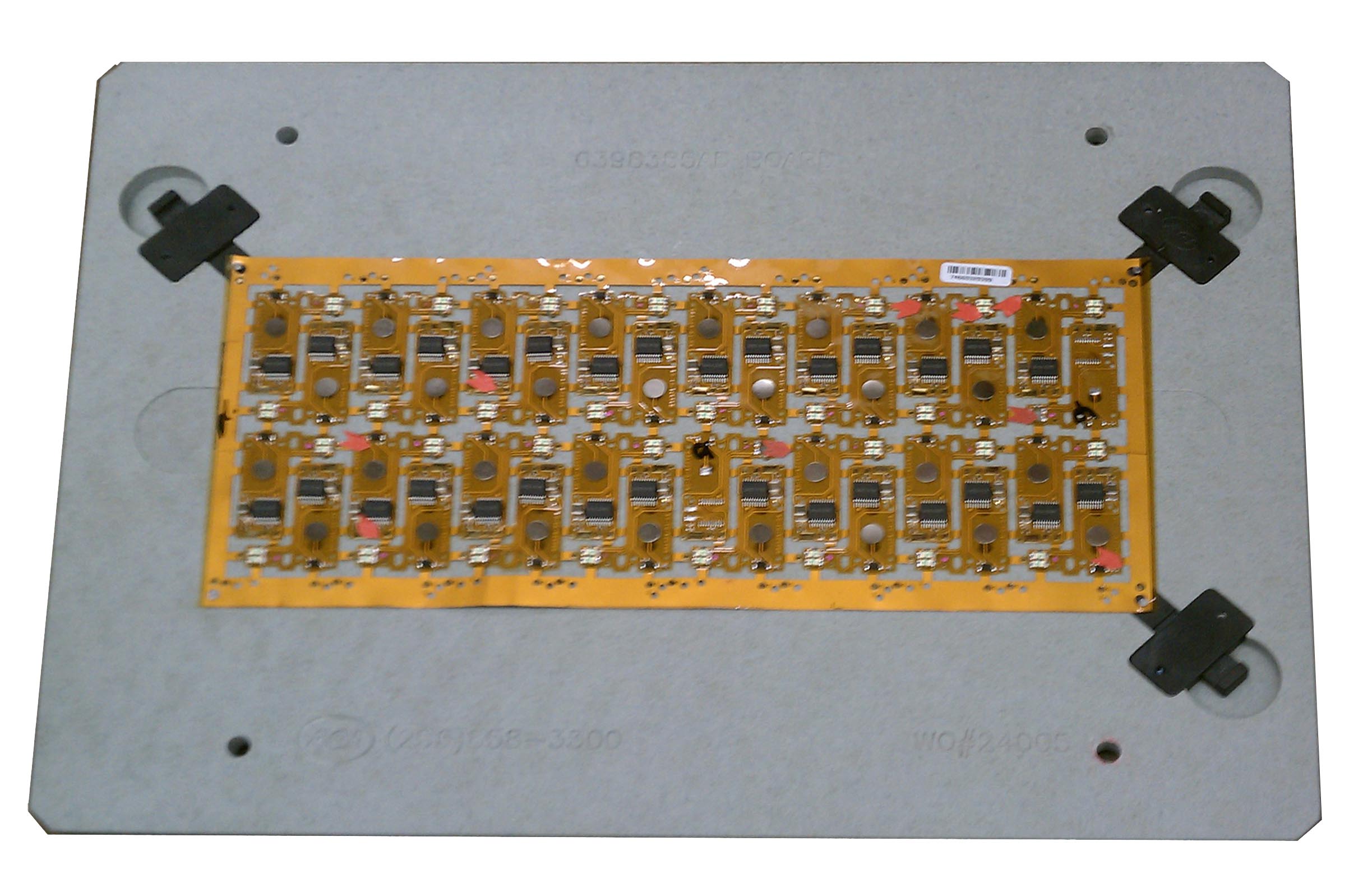

柔性印刷电路板 (flex PCB) 在现代电子产品中至关重要,在空间受限的便携式设备中具有独特的优势。然而,由于其脆弱的性质,组装柔性 PCB 可能具有挑战性,通常会导致焊接问题、组件错位和焊点不可靠等缺陷。

为什么 Flex PCB 组装缺陷很重要

Flex PCB 旨在弯曲并适合狭小空间,使其成为可穿戴设备、医疗设备和汽车电子产品等应用的理想选择。然而,它们的灵活性也使它们容易出现可能影响功能的装配缺陷。焊接不良或组件未对准等问题可能导致电气故障、产品使用寿命缩短或代价高昂的返工。通过及早解决这些缺陷,您可以节省时间,降低生产成本,并确保您的设备符合性能标准。

1. 柔性 PCB 焊接缺陷:原因和解决方案

焊接是柔性 PCB 组装的关键步骤,但这些板中使用的薄而精致的材料可能会使其变得棘手。常见的柔性 PCB 焊接缺陷包括冷焊点、焊桥和凸起的焊盘。这些问题可能会中断电气连接并导致设备故障。

常见的焊接缺陷

冷焊点:当焊料没有完全熔化或与焊盘和元件引线粘合时,通常会发生这种情况,通常是由于热量不足。这会导致连接薄弱、不可靠,在压力下可能会破裂。

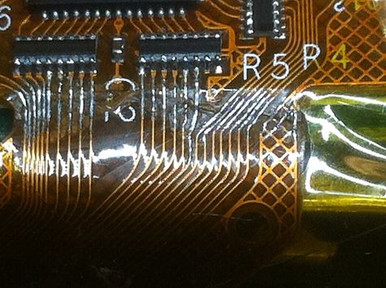

焊桥:过多的焊料会在相邻焊盘或走线之间产生意外连接,从而导致短路。

提升垫:焊接过程中的过热或机械应力会将铜焊盘从柔性基板上抬起,从而断开连接。

焊接缺陷的解决方案

精确控制热量:使用温度设置可调的烙铁,对于大多数柔性 PCB 材料,最好在 260°C 和 300°C 之间。避免过热,因为它会损坏基材或提升垫。受控的热源可确保正确的焊料流动,而不会有热损坏的风险。

使用足够的助焊剂:使用助焊剂清洁表面并改善焊料润湿性。这通过确保焊料和焊盘之间的牢固粘合来降低冷接点的风险。

支持董事会:柔性 PCB 在焊接过程中会弯曲,导致热量分布不均匀。工作时使用平坦、耐热的表面或固定装置来保持板子稳定。

目视检查接头:焊接后,用放大镜或显微镜检查每个接头,以检查是否有裂纹、桥接或不完整的粘合。及早发现可以防止问题发生。

2. Flex 板上的元件错位:识别和修复

柔性板上的组件错位是组装过程中另一个常见的问题。由于基板的柔韧性,元件在放置或焊接过程中可能会移动,从而导致连接不良或机械应力。

错位的原因

董事会灵活性:柔性 PCB 在处理过程中可能会翘曲或弯曲,导致组件移位。

不准确的放置:手动或自动贴装错误,尤其是对于小型表面贴装元件,可能导致错位。

焊料回流问题:在回流焊过程中,如果固定不当,加热不均匀会导致元件移位。

防止错位的解决方案

使用固定装置或夹具:在元件放置和焊接过程中,将 Flex PCB 固定在刚性夹具中,以防止弯曲或移动。这可确保组件保持在指定位置。

优化模板设计:对于表面贴装元件,请确保焊膏模板与焊盘精确对齐。具有精确孔径的模板有助于沉积适量的浆料,在回流焊过程中将组件固定到位。

调整 Reflow 配置文件:微调回流炉温度曲线,以避免快速加热或冷却,这可能会导致组件移动。对于无铅焊料,逐渐上升到 245°C 左右的峰值温度,然后进行受控冷却,从而最大限度地减少热冲击。

目视检查:贴装后使用自动光学检查 (AOI) 或手动检查,以确认元件在焊接前对齐。在继续之前,请更正任何未对齐的部分。

3. 柔性 PCB 的焊点可靠性:确保长期性能

柔性 PCB 的焊点可靠性对于保持电气和机械完整性至关重要,尤其是因为这些板在可穿戴设备或汽车系统等应用中会反复弯曲和振动。不良的焊点会随着时间的推移而开裂或失效,导致间歇性连接或完全失效。

影响焊点可靠性的因素

机械应力:柔性 PCB 可承受弯曲和弯曲,这会对焊点造成应力并导致疲劳裂纹。

热循环:运行过程中的温度波动会使焊点膨胀和收缩,如果焊点不坚固,会导致开裂。

材料不匹配:柔性基板、组件和焊料之间的热膨胀系数 (CTE) 差异会产生应力点。

提高可靠性的策略

使用柔性焊料合金:选择具有更高柔韧性的焊料合金,例如 SAC305 等锡银铜 (SAC) 成分,与传统的锡铅焊料相比,它们具有更好的抗机械应力能力。

加固接头:在关键焊点周围应用底部填充或环氧树脂增强,以提供机械支撑并减少弯曲过程中的应力。

灵活性设计:在 PCB 设计阶段,避免将大型或重型元件放置在容易弯曲的区域。通过规划走线和战略性地放置元件来均匀分布应力。

可靠性测试:进行热循环测试(例如,在 -40°C 至 85°C 下进行 1000 次循环)和机械弯曲测试,以模拟真实条件并确保焊点随着时间的推移而保持。

4. 柔性 PCB 的返工程序:最佳实践

当出现缺陷时,返工就变得必要。然而,由于柔性 PCB 的基板很脆弱,并且有进一步损坏的风险,因此需要格外小心。不当的返工可能会使焊盘翘起或走线撕裂等问题恶化。

常见的返工挑战

热敏感性:拆焊过程中过热会损坏柔性基板或附近的组件。

易碎痕迹:柔性 PCB 通常具有较细的铜走线,在拆卸或更换组件时可能会撕裂。

限制访问:柔性 PCB 设计中的狭小空间会使返工工具难以作。

有效的返工技术

使用低温工具:采用具有精确温度控制的热风返修台(拆焊时设置为 250°C 左右)以最大限度地减少热损伤。如果需要,用耐热胶带保护附近的组件。

保护板:在柔性 PCB 下方放置耐热垫或固定装置,以防止在返工过程中弯曲或撕裂。拆卸组件时避免用力过大。

修复损坏的痕迹:如果在返工过程中损坏了走线,请使用导电环氧树脂或跳线来恢复连接。确保维修安全且绝缘,以防止短路。

记录流程:保留返工步骤的详细日志,包括使用的工具和遇到的问题,以改进未来的程序并防止重复出现缺陷。

5. 柔性 PCB 上的保形涂层问题:预防和修复

柔性 PCB 上的保形涂层问题会影响电路板对湿气、灰尘和机械应力的保护。常见问题包括涂层不均匀、剥落或开裂,尤其是在易弯曲的区域。

涂层问题的原因

不当应用:喷涂或刷涂不均匀会在涂层中留下薄点或气泡,从而降低保护效果。

不兼容的材料:一些涂层可能无法很好地粘附在柔性 PCB 基材或组件上,从而导致剥落。

弯曲应力:反复弯曲会导致刚性涂层开裂,使板材暴露在环境危害中。

涂层问题的解决方案

选择合适的涂层:使用专为柔性 PCB 设计的柔性保形涂层,例如硅胶或聚氨酯。这些材料可以承受弯曲而不会开裂。避免使用环氧树脂等刚性涂料,除非不考虑柔韧性。

均匀涂抹:使用自动喷涂设备或浸渍方法确保均匀覆盖。按照 IPC 标准的建议,保持 25-75 微米的厚度,以便在不增加过重的情况下获得最佳保护。

正确固化:遵循制造商的固化指南,通常涉及低温烘烤(例如,60°C 30 分钟),以确保涂层有效粘合而不会对板材造成压力。

申请后检查:使用紫外线检查(如果涂层是紫外线可追溯的)来检查间隙或薄区域。根据需要在问题部位重新涂抹涂层。

防止缺陷:柔性 PCB 组装的最佳实践

虽然故障排除是必不可少的,但首先防止缺陷可以节省时间和资源。以下是一些改进柔性 PCB 组装工艺的总体策略:

可制造性设计 (DFM):与您的设计团队密切合作,创建能够最大限度地减少应力点、优化走线布线并适应电路板灵活性的布局。

培训您的团队:确保技术人员熟练处理柔性 PCB,使用适当的工具,并遵循组装协议,以避免常见错误。

投资于质量控制:实施严格的检测步骤,例如 AOI 和 X 射线成像,以便在装配过程的早期发现缺陷。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号