用于SMT PCB的三防漆涂敷工艺流程

如果您正在寻找保护表面贴装技术 (SMT) PCB 免受环境危害的方法,保形涂层是一种经过验证的解决方案。该保护层可保护您的电路板免受湿气、灰尘、化学品和热应力的影响,确保使用寿命和可靠性。在这份综合指南中,我们将深入探讨 SMT PCB 的保形涂层世界,探讨其重要性、材料、应用方法和检测技术,以帮助您保护宝贵的投资。

为什么三防漆对 SMT PCB 保护很重要

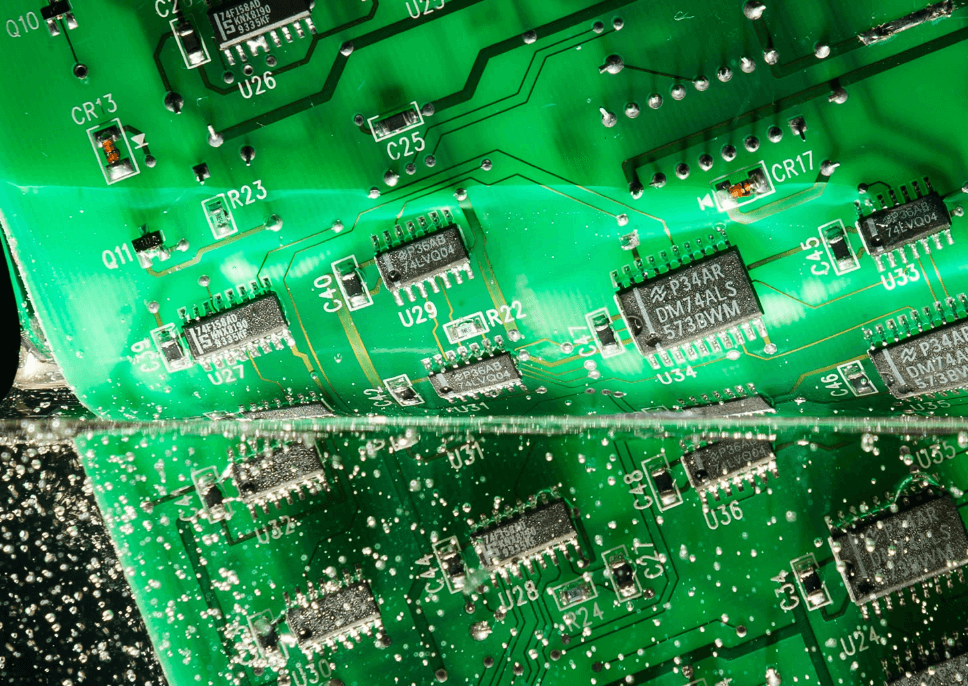

SMT PCB 是现代电子产品的核心,由对环境因素高度敏感的微小、密集的元件组成。如果没有适当的保护,这些板可能会因腐蚀、短路或机械应力而失效。保形涂层起到屏障的作用,通过防止盐或湿气等污染物到达关键电路节点来保持电子设备的性能。

研究表明,暴露在高湿度(高于 85% 相对湿度)下的未受保护的 PCB 可能会在几个月内发生与腐蚀相关的故障。相比之下,涂覆良好的保形涂层可以将电路板的使用寿命延长数年,即使在工业或汽车环境等恶劣条件下也是如此。对于任何投资 SMT PCB 设计和制造的人来说,这种保护是没有商量余地的。

什么是三防漆,它是如何工作的?

保形涂层是应用于 PCB 的一层聚合物薄膜,用于保护它们免受潮湿、热冲击、振动和污染等不利条件的影响。术语“保形”是指涂层如何模塑到电路板的不规则表面,以确保完全覆盖元件和焊点。

涂层的主要功能是增加介电电阻,防止电气短路,并在压力下保持作完整性。对于 SMT PCB,其组件更小且彼此更紧密(通常间距为 0.5 mm),这种保护对于避免锡须生长或污染物引起的意外导电路径等问题至关重要。

SMT PCB 保形涂层的主要优势

环境保护:防潮、防盐雾和防腐蚀化学品。

热稳定性:防止极端温度,通常从 -40°C 到 150°C,具体取决于涂层材料。

抗振性:减少作或运输过程中精密 SMT 元件的机械应力。

增强的可靠性:最大限度地降低医疗设备或航空航天系统等关键应用中的故障风险。

用于 SMT PCB 的保形涂层材料的类型

选择合适的保形涂层材料对于有效的 SMT PCB 保护至关重要。每种材料都具有适合特定环境和应用的独特特性。以下是业内最常用的类型:

1. 丙烯酸树脂 (AR)

丙烯酸涂料因其易于涂抹和去除以进行返工而广受欢迎。它们具有良好的防潮性和介电强度(通常约为 80-100 kV/mm)。但是,它们可能无法承受极端温度或刺激性化学品,因此非常适合在温和环境中使用消费电子产品。

2. 硅树脂 (SR)

有机硅涂料在高温环境中表现出色,可承受 -55°C 至 200°C 的温度。 它们很灵活,有助于提高抗振性,但可能更难拆卸进行维修。这些通常用于汽车和工业应用。

3. 聚氨酯树脂 (UR)

聚氨酯具有出色的耐化学性和耐久性,可防止溶剂和磨损。它的介电强度约为 50-80 kV/mm,适用于恶劣的工业环境,但由于其韧性,返工可能具有挑战性。

4. 环氧树脂 (ER)

环氧涂料非常耐用,并提供卓越的机械强度。它们非常适合极端条件,但难以去除,通常需要专门的工具或化学品。其介电强度可达 110 kV/mm,是军事应用的首选。

5. 聚对二甲苯

聚对二甲苯是一种独特的气相沉积涂层,即使在 SMT PCB 的狭小空间内也能提供均匀的覆盖。它具有出色的防潮和防化学品阻隔性能,但需要专门的设备进行应用和去除。由于其可靠性,它经常用于医疗和航空航天工业。

SMT PCB 的保形涂层应用方法

三防漆应用的有效性取决于所使用的方法。每种技术都有其优势,具体取决于产量、电路板复杂性和预算。以下是在 SMT PCB 上涂覆保形涂层的主要方法:

1. 刷涂

刷涂涉及使用刷子手动涂覆涂层。对于小批量生产或原型来说,它具有成本效益,但缺乏精度,通常会导致覆盖范围不均匀。这种方法最适合快速维修或小型项目。

2. 喷涂

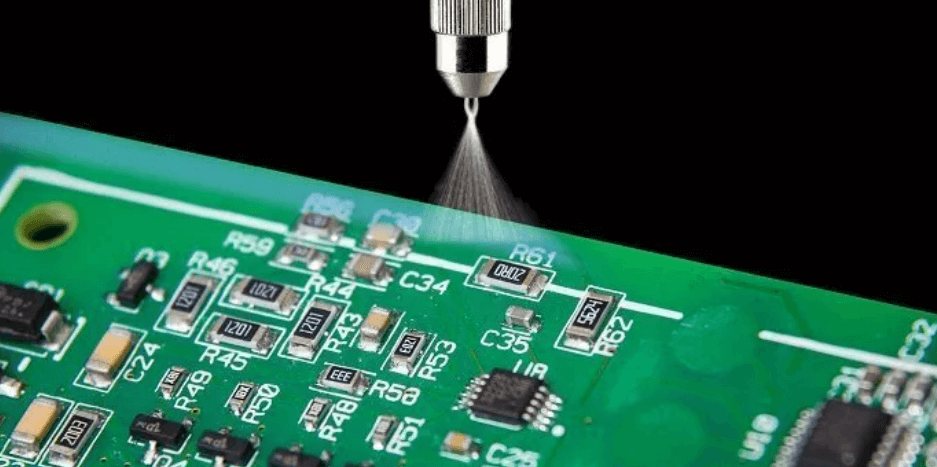

喷涂,无论是手动还是自动,都使用气雾剂或喷枪来喷涂涂层。它提供比刷涂更好的覆盖率,适用于中等批量生产。然而,过度喷涂会浪费材料,并且通常需要遮蔽以保护特定区域。

3. 浸涂

浸涂涉及将 PCB 浸入液体涂层材料中。即使在难以触及的区域,它也能确保完全覆盖,但需要仔细控制以避免积水或气泡。这种方法适用于大批量生产,但可能不适用于具有敏感元件的复杂 SMT 设计。

4. 选择性涂层

选择性涂层使用机器人系统仅将涂层应用于 PCB 的指定区域,避开连接器或其他无涂层区域。这种方法精度高,减少了材料浪费,是大批量制造中复杂 SMT PCB 的理想选择。自动化系统可以实现 25-100 微米的涂层厚度。

5. 气相沉积(用于聚对二甲苯)

气相沉积是聚对二甲苯涂层的一种特殊工艺,其中材料以气体形式施加并冷凝成均匀的薄膜。它为复杂的 SMT 设计提供了无与伦比的覆盖范围,但需要昂贵的设备,使其适用于高端应用。

在应用之前,表面处理至关重要。必须使用蒸汽脱脂等工艺清洁电路板,以去除污染物。任何残留物都可能导致针孔或粘附问题,从而影响保护。

表面涂层检测:确保质量保护

涂覆涂层后,保形涂层检测是验证涂层是否均匀、无缺陷和完全保护的关键步骤。涂层应用不当会导致故障,因此彻底检查可确保可靠性。以下是关键的检查技术:

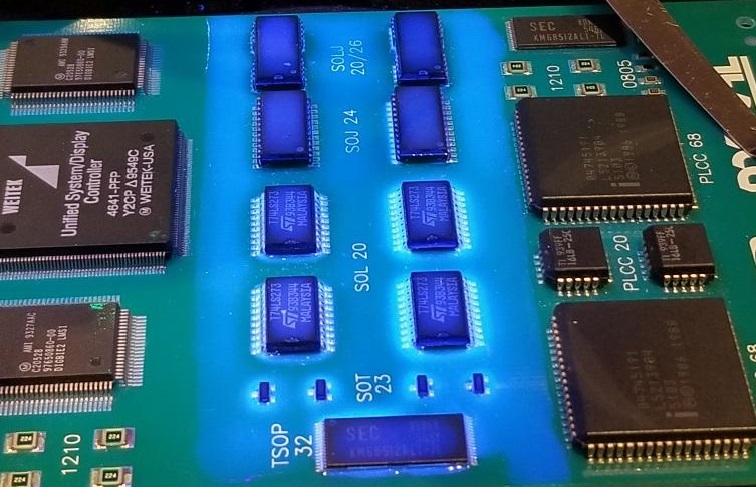

1. 紫外光下目视检查

大多数三防漆都包含在紫外线 (UV) 下发光的荧光染料。这使得发现覆盖率不足的区域或气泡或裂缝等缺陷变得容易。对于元件密集封装的 SMT PCB,UV 检测有助于识别小零件周围的漏点。

2. 厚度测量

涂层厚度对性能至关重要。太薄(低于 25 微米),可能无法提供足够的保护;太厚(超过 100 微米),它会对组件造成压力或干扰散热。使用千分尺或无损涡流测试仪等工具来精确测量厚度。

3. 附着力测试

附着力测试可确保涂层与 PCB 表面良好粘合。一种常见的方法是交叉影线测试,在涂层中切出网格,并贴上胶带以检查其是否剥落。粘附力差会导致在热应力或机械应力下分层。

4. 环境压力测试

为了模拟真实世界条件,涂布的 SMT PCB 要经过湿度、温度循环(例如 -40°C 至 85°C)和盐雾测试。这些测试证实,涂层可以承受预期的作环境而不会开裂或降解。

SMT PCB 保形涂层的挑战

虽然三防漆具有巨大的优势,但也需要考虑一些挑战:

元件密度:SMT PCB 通常具有紧密间隔的组件,如果不使用遮蔽或选择性方法,则很难进行均匀的涂层应用。

返工和维修:去除涂层进行维修可能很耗时,尤其是对于环氧树脂或聚对二甲苯等较坚硬的材料。

成本与收益:聚对二甲苯等高端涂料或自动选择性涂层系统可能很昂贵,需要在成本和所需的保护水平之间取得平衡。

白色残留物或起霜:由于水分相互作用,一些涂料,尤其是聚氨酯,会随着时间的推移而形成白色残留物,从而影响美观和潜在的性能。

应对这些挑战需要仔细规划,从选择合适的材料到选择适合您的生产规模和电路板设计的应用方法。

在 SMT PCB 上应用保形涂层的最佳实践

为了最大限度地提高 SMT PCB 保护的有效性,请遵循以下最佳实践:

彻底清洁:涂层前确保 PCB 没有助焊剂残留物、油或灰尘,以防止出现粘附问题。

遮罩敏感区域:在应用过程中使用胶带或临时遮罩保护连接器、测试点或其他无涂层区域。

控制厚度:在推荐范围内(大多数材料通常为 25-75 微米)内保持一致的厚度,以平衡保护和功能。

涂层后测试:在部署之前进行彻底的检查和环境测试,以验证涂层的性能。

选择合适的材料:将涂层材料与您的作环境相匹配 - 硅胶用于高温,聚氨酯用于化学品暴露等。

使用保形涂层保护您的 SMT PCB

三防漆是保护 SMT PCB 免受其面临的无数环境威胁的重要步骤。通过了解三防漆材料的类型,掌握三防漆应用技术,并确保严格的三防漆检查,您可以显著提高电子产品的耐用性和可靠性。无论您是为消费类设备、工业机械还是关键系统进行设计,投资适当的 SMT PCB 保护可确保您的产品随着时间的推移而完美运行。

在捷配PCB,我们致力于帮助您实现最高质量的 PCB 制造和保护。通过正确的三防漆策略,您可以自信地保护您的投资并为您的客户提供卓越的结果。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号