深度剖析PCB标识与丝印设计要求

无论是小型消费电子设备,还是大型工业控制系统,科学合理的 PCB 标识与丝印设计都是确保产品性能可靠、生产高效的重要基础。接下来,让我们一同深入探索这一领域的设计要求。

一、PCB 标识与丝印的重要作用

(一)元件识别的关键

(二)测试与调试的助力

(三)维护与维修的指南

(四)品牌与信息展示的窗口

二、标识与丝印的设计规范

(一)文字规范

字体选择:应挑选清晰、易读的字体,如宋体、黑体等,避免使用过于花哨或难以辨认的字体。一般而言,PCB 设计软件中自带的标准字体是较为可靠的选择。这些字体经过优化,在不同的缩放比例下都能保持清晰的显示效果,确保在生产和使用过程中,相关信息能够被准确读取。例如,在一款工业控制设备的 PCB 设计中,采用宋体字体标注元件信息,无论是在生产线上的工人查看,还是后期维修人员进行故障排查,都能轻松识别。

文字大小:文字大小需依据 PCB 板的尺寸和元件的布局来确定。对于小型 PCB 板,文字高度一般不宜小于 0.8mm,以保证在较小的空间内也能清晰可读;对于大型 PCB 板,文字高度可适当增大,但也不能过大,以免占用过多宝贵的空间,影响元件布局和布线。同时,文字的宽度与高度比例应维持在合适的范围,通常为 1:1.5 至 1:2 之间,这样的比例能够使文字在视觉上更加协调、美观。比如,在一块尺寸较大的服务器主板上,将文字高度设置为 1.2mm,宽度与高度比例为 1:1.6,既能保证文字清晰醒目,又不会对其他元素造成干扰。

文字方向:文字的方向应保持一致,通常与电路板的边缘平行或垂直。对于元件引脚的标注,文字方向应与引脚的方向一致,以便于快速识别。例如,对于轴向引脚的电阻、电容等元件,丝印上的标注文字应沿着引脚方向排列,这样在组装和维修过程中,操作人员无需转动电路板就能直观地获取引脚信息,提高工作效率。

(二)符号规范

元件符号:必须使用标准的元件符号来表示各种电子元件,如电阻、电容、电感、晶体管等。这些符号应符合国际或行业标准,如国际电工委员会(IEC)制定的标准符号,确保在全球范围内的不同设计和制造环境中都能被准确识别。例如,在任何国家或地区生产的电子产品中,电阻的标准符号都是一个长方形,电容则是两条平行的直线,这种统一的符号体系为电子行业的交流与合作提供了便利。

极性符号:对于有极性的元件,如电解电容、二极管等,必须在丝印上清晰标注极性符号,以防止元件安装错误,导致电路故障甚至损坏。极性符号应简洁明了、易于辨认,通常使用 “+”、“-” 等符号来表示。例如,在电解电容的丝印上,“+” 号应明确标注在正极引脚一侧,且符号大小应适中,在各种光照条件下都能清晰可见。

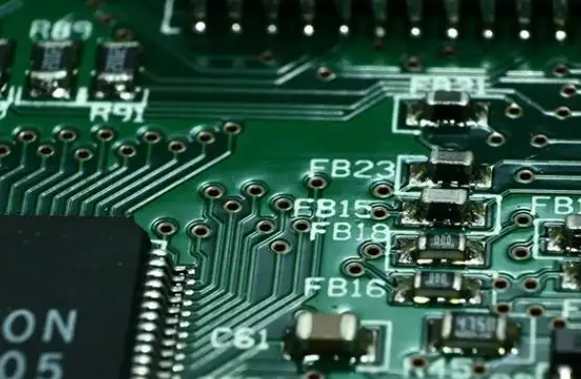

测试点符号:测试点需要使用特定的符号进行标注,如圆形、方形等,并在旁边标注测试点的名称或编号。测试点符号的大小应适中,以便于测试探头能够准确接触。例如,在一款电子产品的 PCB 上,将测试点设计为直径为 1mm 的圆形,并在旁边用数字编号,方便测试人员在测试过程中快速找到对应的测试点,连接测试设备。

(三)图形规范

外形轮廓:对于一些特殊形状的元件或模块,如连接器、芯片等,可以绘制其外形轮廓,以便于元件的安装和定位。外形轮廓的线条应清晰、准确,与实际元件的尺寸和形状相符,误差应控制在极小的范围内。例如,在设计一款带有异形连接器的 PCB 时,通过精确绘制连接器的外形轮廓丝印,能够帮助组装工人快速准确地将连接器安装到正确位置,避免因安装错误导致的接触不良等问题。

方向箭头:对于有方向性要求的元件或模块,如接口、插槽等,应在丝印上绘制方向箭头,指示其正确的安装方向。方向箭头应简洁明了,易于识别,其长度和宽度应与元件或模块的尺寸相匹配。例如,在 USB 接口的丝印上,绘制一个清晰的箭头,指向接口的正确插入方向,能够有效避免在使用过程中因误插而损坏接口或设备。

三、标识与丝印的布局规范

(一)元件周围的丝印

避免覆盖焊盘:丝印标识应严格避免覆盖元件的焊盘,因为丝印通常为绝缘材料,一旦覆盖焊盘,会严重影响焊接质量,导致焊接不良、虚焊甚至无法焊接等问题。一般来说,丝印与焊盘之间应保持一定的安全距离,这个距离通常不小于 0.2mm。例如,在贴片电阻、电容等元件的丝印设计中,要确保丝印与焊盘边缘的距离符合要求,为焊接工艺提供良好的条件。

合理安排位置:丝印应尽量靠近元件,但不要与元件的本体重叠,以便在查看元件信息时能够一目了然。对于引脚较多的元件,如集成电路芯片,丝印可以标注在元件的周围或引脚附近,方便识别引脚的编号和功能。例如,在一款大规模集成电路芯片的丝印设计中,将引脚编号和功能说明丝印在芯片引脚周围的空白区域,且与引脚保持适当的距离,既不影响芯片的安装和焊接,又能为后续的调试和维修提供清晰的信息。

(二)电路板边缘的丝印

留出工艺边:在电路板的边缘应留出一定宽度的工艺边,工艺边的宽度一般为 3 - 5mm。丝印标识不应超出工艺边的范围,否则在电路板的加工、切割、打磨以及后续的组装过程中,可能会导致丝印损坏或缺失,影响信息的完整性。例如,在 PCB 板的生产过程中,需要对板边进行切割和处理,如果丝印超出工艺边,就有可能在切割过程中被切掉一部分,导致关键信息丢失。

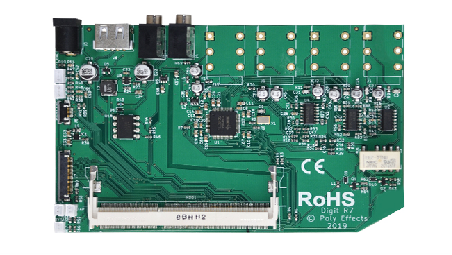

标注关键信息:在电路板的边缘可以标注一些关键信息,如电路板的名称、版本号、日期等,这些信息应清晰、醒目,便于查看和识别。例如,将电路板的名称和版本号以较大的字体丝印在板边的显眼位置,在产品的生产、调试和维护过程中,工作人员可以快速获取这些重要信息,方便对产品进行管理和追溯。

(三)不同层的丝印布局

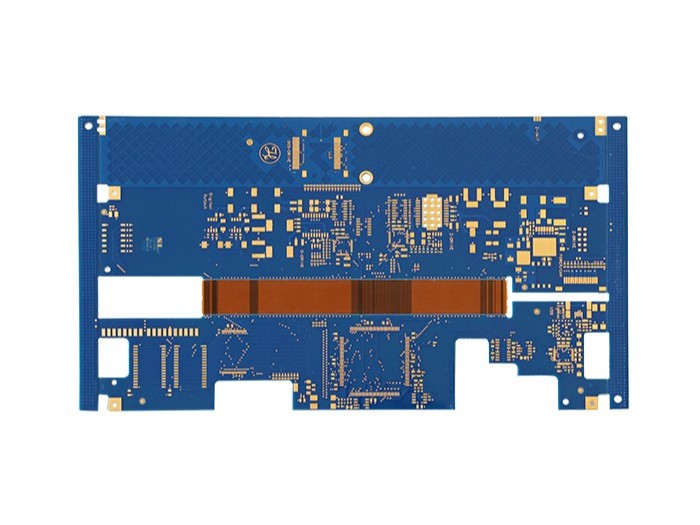

顶层和底层丝印:顶层和底层的丝印标识应根据元件的分布和实际需求进行合理布局。一般来说,顶层丝印主要用于标注元件的型号、名称和极性等关键信息,因为顶层通常是元件安装的主要层面,操作人员在组装和调试过程中主要查看顶层丝印。底层丝印可以用于标注一些辅助信息,如测试点、接地符号等,这些信息在底层也具有重要的参考价值,尤其是在进行电路板的背面测试或维修时。例如,在一款双面安装元件的 PCB 设计中,顶层丝印详细标注了各个元件的型号和参数,底层丝印则清晰地标出了测试点的位置和对应的功能,方便了不同阶段的操作和维护。

内层丝印:虽然多层板的内层通常不直接可见,但在一些特殊情况下,如需要进行内层测试或维修时,内层丝印也可以提供有用的信息。内层丝印应使用浅色或透明的油墨,以免影响电路板的电气性能。例如,在一些高端服务器主板的设计中,为了便于对内层电路进行检测和维护,会在内层丝印上标注一些关键的线路走向、测试点位置等信息,使用浅色油墨印刷,既不会对电路的电气性能产生影响,又能在需要时为维修人员提供重要的参考。

四、标识与丝印的颜色与对比度规范

(一)颜色选择

常用颜色:丝印标识常用的颜色有白色、黄色、黑色等。白色丝印在大多数 PCB 板上都具有较好的对比度和可读性,是最广泛使用的颜色之一,因为白色与常见的 PCB 板绿色或蓝色背景形成鲜明对比,能够清晰地呈现丝印内容。黄色丝印具有较高的亮度,视觉冲击力强,适用于一些需要突出显示的重要信息,如警示标识、关键元件标注等。黑色丝印则常用于一些背景颜色较浅的 PCB 板上,如白色或银色的 PCB 板,能够形成清晰的视觉反差。例如,在一款绿色背景的消费电子产品 PCB 上,使用白色丝印标注元件信息和功能说明,清晰易读;而在一款白色背景的医疗设备 PCB 上,采用黑色丝印标注关键的操作指示和安全信息,效果显著。

颜色搭配:丝印标识的颜色应与 PCB 板的背景颜色精心搭配,形成鲜明的对比,以显著提高可读性。例如,在绿色背景的 PCB 板上,白色丝印通常是最佳选择,两者的颜色对比度高,即使在不同的光照条件下,丝印内容也能清晰可辨。在蓝色背景的 PCB 板上,黄色丝印可能是更好的搭配,能够有效吸引注意力,突出显示重要信息。而在一些特殊设计的 PCB 板上,如黑色背景的高端电子产品 PCB,白色或黄色丝印则能更好地展现丝印内容,提升整体的视觉效果。

(二)对比度要求

五、标识与丝印的制作工艺要求

(一)油墨质量

耐久性:丝印油墨应具备良好的耐久性,能够抵抗焊接过程中的高温和化学腐蚀,以及日常使用中的摩擦和磨损。在电子产品的生产过程中,PCB 板需要经历多次焊接工艺,如回流焊、波峰焊等,这些过程中产生的高温可能会对丝印油墨造成损害。同时,在产品的长期使用过程中,PCB 板也可能会受到各种环境因素的影响,如摩擦、化学物质侵蚀等。因此,选择的丝印油墨必须能够经受住这些考验,确保丝印标识在产品的整个生命周期内都能保持清晰完整。例如,采用耐高温、耐腐蚀的特殊油墨,能够有效提高丝印的耐久性,保证在复杂的生产和使用环境下,丝印信息依然清晰可辨。

附着力:油墨应与 PCB 板的表面具有良好的附着力,确保丝印标识在长期使用过程中不会脱落或褪色。这就要求在选择油墨时,充分考虑 PCB 板的材质特性,选择与之相匹配的油墨类型,并严格控制印刷工艺参数,如印刷压力、固化温度和时间等,以提高油墨与 PCB 板表面的结合力。例如,对于不同材质的 PCB 板,如 FR-4、铝基板等,需要选用专门适配的油墨,并根据实际情况调整印刷工艺,确保丝印具有良好的附着力,避免出现丝印脱落等问题,影响产品的质量和可靠性。

(二)印刷精度

线条宽度:丝印线条的宽度应严格符合设计要求,一般来说,线条宽度的误差应控制在 ±0.1mm 以内。精确的线条宽度能够保证丝印字符和图形的清晰度和准确性,避免出现线条过粗或过细导致的信息模糊或失真。例如,在丝印文字时,如果线条宽度误差过大,可能会使文字的笔画变得模糊不清,难以辨认;在绘制元件符号或图形时,线条宽度不准确可能会导致图形变形,影响其表意的准确性。因此,在丝印制作过程中,要使用高精度的印刷设备,并对设备进行定期校准和维护,确保线条宽度的精度。

位置精度:丝印标识的位置应准确无误,与设计图纸的偏差应不超过 ±0.2mm。准确的位置精度对于元件的安装、测试和维修至关重要,如果丝印位置偏差过大,可能会导致元件安装错误、测试点无法准确找到等问题,严重影响生产效率和产品质量。例如,在 PCB 板的生产过程中,通过先进的自动化印刷设备和高精度的定位系统,能够实现丝印标识的精确印刷,确保丝印位置与设计要求高度一致,为后续的生产环节提供可靠的保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号