全面解析PCB插装元件布局与焊接规范

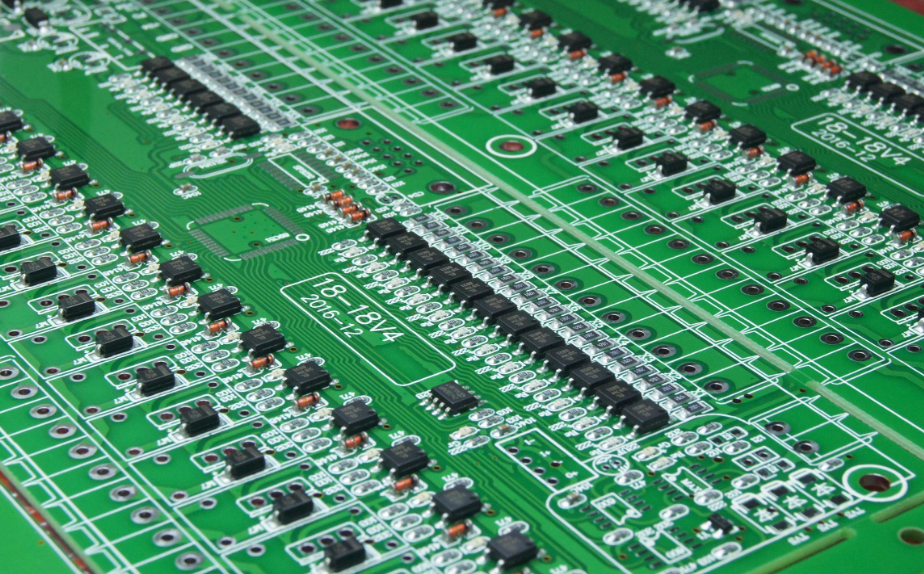

在电子设备的核心深处,印刷电路板(PCB)犹如一座精密的电子城市,插装元件则是这座城市里不可或缺的 “建筑”。它们的布局与焊接规范,如同城市规划和建筑施工标准,直接决定了电子设备的性能、稳定性与可靠性。无论是小型的智能穿戴设备,还是大型的服务器主板,遵循科学合理的 PCB 插装元件布局与焊接规范都是打造高品质电子电路的关键。

一、插装元件布局:规划电子城市的蓝图

(一)布局前的准备工作

(二)布局原则

先大后小,先难后易:重要的单元电路和核心元器件,如处理器、电源模块等,应优先布局。这些元件就像城市中的核心建筑,如市政厅、大型商业中心,它们的位置确定后,才能更好地规划其他 “建筑” 的布局。同时,较大、较复杂的元件先布局,便于为后续较小的元件留出空间,也有利于整体布线规划。

按电路功能分区:将具有相同或相似功能的电路元件集中放置,形成一个个功能 “街区”。比如,把数字信号处理元件集中在一个区域,模拟信号处理元件放在另一个区域。这样不仅能使信号传输路径更短、更直接,减少信号干扰,还方便后期的调试、维护和故障排查,就像城市中功能分区明确,人们能更高效地找到所需的服务。

保持信号完整性:对于高速信号和敏感信号,布局时要格外小心。高速信号线应尽量短且直,避免与其他信号线或电源线交叉,防止信号串扰和干扰。可以想象高速信号就像城市中的快速干道,需要保持畅通无阻,减少弯道和交叉路口,以确保信号快速、稳定地传输。例如,在高频电路中,高频元器件之间的间隔要充分,以减少相互干扰。

考虑热管理:发热元件,如功率三极管、大功率电阻等,要合理分布,避免热量集中。它们就像城市中的发热工厂,如果集中在一起,可能会导致局部温度过高,影响周围 “建筑”(其他元件)的正常运行。同时,热敏元件,如温度传感器,要远离发热量大的元器件,防止温度变化影响其测量精度。为了更好地散热,还可以在发热元件周围预留散热空间,或者设计散热通道,就像城市规划中考虑通风和散热一样。

元件排列整齐有序:同类型插装元器件,如电阻、电容等,在 X 或 Y 方向上应朝一个方向放置;有极性的分立元件,如二极管、电解电容等,也要力争在 X 或 Y 方向上保持一致。这样的布局方式,不仅便于生产线上的工人进行插件操作,提高生产效率,还方便后续的检验和维修,就像城市中的建筑风格统一,更容易进行管理和维护。

便于调试和维修:在布局时,要充分考虑到后期调试和维修的便利性。小元件周围不能放置大元件,需调试的元器件周围要有足够的空间,方便技术人员使用工具进行操作。这就好比城市中的道路和建筑布局要便于消防车、救护车等特殊车辆通行和作业,以便在需要时能够快速响应和解决问题。

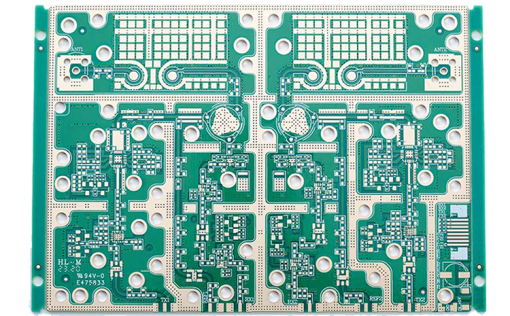

(三)布局中的特殊考虑

安装孔和定位孔:定位孔、标准孔等非安装孔周围 1.27mm 内不得贴装元器件,螺钉等安装孔周围 3.5mm(对于 M2.5)、4mm(对于 M3)内不得贴装元器件。这些区域就像城市中的交通枢纽和地标周围,需要保持一定的空间,以确保安装和定位的准确性,同时避免对其他元件的安装和使用造成干扰。

避免过孔与元件冲突:卧装电阻、电感(插件)、电解电容等元件的下方应避免布过孔,以免在波峰焊等焊接工艺后,过孔与元件壳体短路,引发电气故障。这就如同在建筑施工中,要避免地下管道与建筑物基础发生冲突,确保整个系统的安全稳定运行。

元件与板边的距离:元器件的外侧距板边一般应保持 5mm 的距离,这是为了防止在生产、安装和使用过程中,板边的碰撞、摩擦等对元件造成损坏,同时也便于进行板边的加工和处理,如切割、打磨等。

不同类型元件的间距:贴装元件焊盘的外侧与相邻插装元件的外侧距离应大于 2mm,以防止在焊接过程中,焊料的流动导致不同元件之间短路。金属壳体元器件和金属件(如屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于 2mm,这是为了避免电气短路和电磁干扰,确保各个元件能够独立、正常地工作。

二、插装元件焊接:为电子城市筑牢根基

(一)焊接前的准备

工作台与工具:工作台必须整洁、干净且防静电,应配备防静电工 / 器具,操作人员需戴好防静电手腕带。这是因为在电子焊接过程中,静电可能会对敏感元件造成不可逆的损坏,就像在一个干燥的环境中,静电可能会引发火灾一样,所以必须采取严格的防静电措施。同时,要准备好齐全的焊接工具,如锡线座、元件盒、焊枪、焊台、镊子、剪钳等,并且确保这些工具处于良好的工作状态,就像建筑工人要确保自己的工具锋利、牢固一样。

检查电路板与元件:仔细检查 PCB 板线路,查看有无短路、断路等问题,确保电路板的电气连接正常。同时,确认所使用的元件是否正确,元件有无极性要求,焊盘和元件脚有无氧化现象。若有氧化,在焊接前要用细砂纸打磨干净,并涂上助焊剂,以提高焊接的可靠性,这就好比在建筑施工前,要检查建筑材料是否合格,基础是否平整坚实。

(二)焊接规范

电烙铁的使用:安全、科学地使用电烙铁至关重要。烙铁要接地,防止焊接时由于漏电而击穿元件。推荐使用白光可调电烙铁,对于有铅焊接,温度一般设置在 350°C 左右;无铅焊接时,温度则设置在 380°C 左右。若烙铁头存在氧化层,需在高温海绵上擦拭干净。在使用前,要给烙铁头上锡,方法是在烙铁烧热到刚能融化焊锡时涂上助焊剂,再将焊锡均匀涂在烙铁头上。不使用时,应及时关闭烙铁电源,以延长烙铁的使用寿命,同时确保操作安全。

焊接顺序:遵循以先焊接好的元件不影响后面元件焊接的原则,一般先焊接体积较小的电阻、电容等元件,后焊接体积较大的元件,接插件最后焊接。这样的顺序就像建造房屋,先搭建基础的小型结构,再安装大型的框架和外部设施,能够有条不紊地完成焊接工作,提高焊接效率和质量。

元件放置与焊接操作:元件在板上的放置应整齐、居中、贴板面放置,同时要特别注意元件极性,确保正确安装。焊接操作时,烙铁到鼻子的距离应保持在 20 - 30cm 为宜,以减少焊接烟雾对人体的危害。焊接时,应保证所有元件不移动位置,焊接头不可施加压力。先用焊锡接触焊点,再用烙铁头沿 45° 方向融化焊锡,待焊锡融化并浸没元件引脚后沿着引脚轻轻上提,整个焊接过程用时大约 2 - 3 秒。焊锡未完全凝固前不要晃动元件,以免造成虚焊。此外,要适当使用助焊剂,帮助焊锡更好地流动和附着,提高焊接质量。

焊接时间与次数:焊接时间不可过长,否则可能会损坏元件;也要尽量避免重复焊接,以免对元件和焊盘造成损伤。这就像烹饪食物,时间过长或反复翻炒,都会影响食物的口感和质量。对于一些对温度敏感的元件,更要严格控制焊接时间和温度。

(三)焊接后的检查与处理

外观检查:仔细检查有无漏焊、错焊(极性焊反)、短路、虚焊等现象。焊点应具有良好的外观,有适当的焊料,成圆锥形、整体饱满、光滑均匀、无针孔、有光泽,不应有毛刺、间隙及裂纹,焊点表面要清洁无松香渍。焊锡应包围引脚且不应过多,如果有引线,引脚露出长度应在 1 - 2mm 之间。这些外观标准就像建筑完工后的验收标准,确保焊接质量符合要求,保证电子设备的电气性能和可靠性。

清理工作:焊接后的废料,如多余的焊锡丝、剪下来的元件引脚等,应及时清理干净,丢到垃圾桶里。同时,要正确使用洗板水清理 PCB 板上的残留物,如锡渣、锡碎、元件脚等。由于洗板水具有挥发性、可燃性,使用时应做好保护措施,用剩的洗板水要妥善装好、摆放好,避免浪费和安全隐患。

通电检测:在完成焊接和清理工作后,先用万用表电阻档测量电源输入端有无短路现象,如有短路,应在加电前排除,确保电路安全。再根据原理图对电路进行全面检查,确认无误后进行通电检测。通电完成后,必须按清单装配好 IC 等元件,然后进行调试。调试完成后,用静电袋包装好 PCB,防止静电对电路板造成二次损伤,同时也便于存放和运输。

PCB 插装元件的布局与焊接规范,从前期的精心规划到实际的操作执行,再到后期的严格检查,每一个环节都紧密相连,共同构建起了电子电路的坚实基础。遵循这些规范,就如同遵循城市建设的科学规划和高质量施工标准,能够打造出性能卓越、稳定可靠的电子设备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号