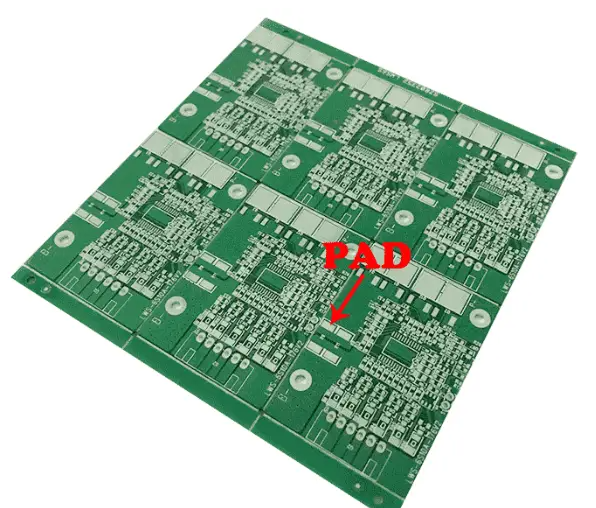

PCB焊盘掉了别慌!专业修复与预防指南

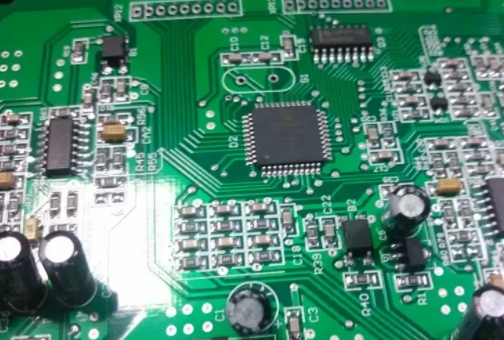

在电子爱好者的 DIY 之旅,或是工程师的产品研发过程中,常常会遇到令人头疼的情况 ——PCB 焊盘突然掉落。焊盘作为 PCB 与电子元件之间电气连接的关键 “桥梁”,一旦脱落,就如同道路中断,会导致电路无法正常工作。面对这种状况,了解背后的原因,并掌握科学有效的修复方法至关重要。接下来,我们就一起深入探讨 PCB 焊盘掉了该如何解决。

一、PCB 焊盘掉落的常见原因

(一)焊接操作不当

温度过高:在焊接过程中,若电烙铁温度设置过高,且长时间接触焊盘,就像用大火炙烤脆弱的桥梁。过高的温度会使焊盘与 PCB 基板之间的铜箔因过热而膨胀,随后急剧冷却收缩,反复多次后,铜箔与基板的结合力逐渐减弱,最终导致焊盘脱落。例如,在使用无铅焊锡进行焊接时,若将电烙铁温度设定在远超其推荐的 400℃以上,短短几分钟就可能对焊盘造成不可逆的损伤。

焊接时间过长:即使电烙铁温度正常,但持续不断地对焊盘进行加热,也会产生类似高温的破坏效果。长时间的热量积累,会使焊盘周围的树脂基板逐渐碳化,失去对铜箔的粘附力。比如在焊接引脚较多的芯片时,如果没有合理控制每个焊点的焊接时间,而是在单个焊点上停留数十秒,就很容易导致焊盘松动甚至掉落。

焊接力度过大:在焊接过程中,用力下压电烙铁或元件,会对焊盘产生额外的机械应力。这种应力就像给桥梁施加了巨大的压力,当压力超过焊盘与基板之间的结合强度时,焊盘就会从 PCB 上脱离。尤其是在焊接小型贴片元件时,由于元件和焊盘都非常微小,过大的力度更容易造成损伤。

(二)机械外力作用

组装过程中的碰撞:在 PCB 组装成电子产品的过程中,如果操作不当,PCB 受到碰撞或挤压,比如不小心将 PCB 摔落在地,或者在安装其他部件时用力过猛,强大的外力会直接冲击焊盘,导致焊盘与基板分离。就像坚固的建筑物在强烈地震中会受损一样,焊盘在这种机械外力下难以承受。

元件拆卸不当:当需要更换 PCB 上的元件时,若使用蛮力强行拆卸,比如用镊子直接拉扯元件引脚,而没有先充分加热焊锡使其熔化,会使焊盘与元件引脚之间的连接点承受巨大拉力,进而将焊盘从 PCB 上拽掉。

(三)PCB 质量问题

基板材料不良:部分质量较差的 PCB 基板,其内部树脂与玻璃纤维布的结合不够紧密,或者铜箔的附着力本身就不达标。这样的基板就像地基不牢固的房子,在正常的焊接和使用过程中,焊盘更容易出现脱落现象。例如,一些价格低廉的 PCB,由于使用了劣质的基板材料,即使在规范操作下,焊盘也可能出现松动。

制造工艺缺陷:在 PCB 制造过程中,如果电镀工艺出现问题,铜箔厚度不均匀,或者在钻孔后孔壁处理不当,会导致焊盘与基板之间的连接强度下降。就像桥梁的关键部位存在裂缝,在后续使用中容易引发安全问题,这些制造工艺缺陷会使焊盘在使用过程中逐渐松动,最终脱落。

二、PCB 焊盘掉了的修复方法

(一)确定焊盘连接的线路

(二)不同情况的修复方法

焊盘轻微脱落但铜箔未完全断裂

清洁处理:使用无水乙醇或专用的 PCB 清洁剂,将焊盘脱落区域的 PCB 表面和焊盘上的残留焊锡、污垢等杂质彻底清理干净,确保表面平整、光洁,为后续修复创造良好条件。

重新固定:在焊盘和 PCB 表面均匀涂抹一层适量的助焊剂,然后将焊盘小心地放回原位。使用电烙铁,将温度设置在合适的范围(一般为 300 - 350℃),对焊盘边缘进行加热,使焊盘与 PCB 之间重新形成良好的焊接连接。在加热过程中,可以适当添加少量焊锡,增强连接的牢固性。

焊盘完全脱落且铜箔断裂

飞线连接:如果能找到掉落焊盘连接的线路,可以采用飞线的方法进行修复。首先,选取一段直径合适的漆包线(通常为 0.1 - 0.2mm),用砂纸或小刀轻轻刮去两端的漆皮,露出铜芯。然后,将漆包线的一端焊接到与掉落焊盘相连的线路上,焊接点可以选择在附近的过孔、元件引脚或其他合适的位置。接着,将漆包线沿着 PCB 表面,小心地布线到需要连接的元件引脚或其他目标位置,确保布线整齐、不与其他线路发生短路。最后,将漆包线的另一端焊接到目标位置,完成飞线连接。

制作新焊盘:当无法找到合适的飞线连接点,或者为了使修复后的 PCB 更加美观、可靠,可以制作新的焊盘。首先,准备一块铜箔胶带,将其裁剪成与原焊盘大小相近的形状。然后,在 PCB 上需要制作新焊盘的位置,均匀涂抹一层助焊剂,将铜箔胶带粘贴在该位置,并使用电烙铁加热,使铜箔胶带与 PCB 紧密结合。接下来,在新焊盘上钻出与元件引脚直径相匹配的孔,将元件引脚插入孔中,使用焊锡将元件引脚与新焊盘焊接牢固。

多层 PCB 焊盘掉落

三、预防 PCB 焊盘掉落的措施

(一)规范焊接操作

控制焊接温度和时间:在焊接前,仔细查阅焊锡和元件的规格说明书,确定合适的焊接温度和时间。例如,对于有铅焊锡,电烙铁温度一般设置在 300 - 320℃,焊接时间控制在 2 - 3 秒;对于无铅焊锡,温度可设置在 350 - 380℃,时间同样不宜过长。在焊接过程中,要严格按照设定的参数进行操作,避免长时间高温加热。

掌握正确的焊接手法:焊接时,电烙铁应与 PCB 保持 45 度角,轻轻接触焊盘和元件引脚,使焊锡均匀熔化。避免用力下压电烙铁,防止对焊盘产生过大的机械应力。同时,要注意焊锡的用量,适量的焊锡既能保证良好的电气连接,又不会因过多而造成短路或增加焊盘的负担。

(二)小心操作,避免机械外力

(三)选择质量可靠的 PCB

PCB 焊盘掉落虽然是一个令人困扰的问题,但只要我们了解其产生的原因,掌握科学的修复方法,并采取有效的预防措施,就能够从容应对。无论是电子爱好者在 DIY 过程中,还是工程师在产品生产和维修环节,都要时刻注意规范操作,保护好 PCB 上的每一个焊盘。随着电子技术的不断发展,相信未来会有更多先进的修复技术和材料出现,为解决 PCB 焊盘掉落问题提供更便捷、高效的解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号