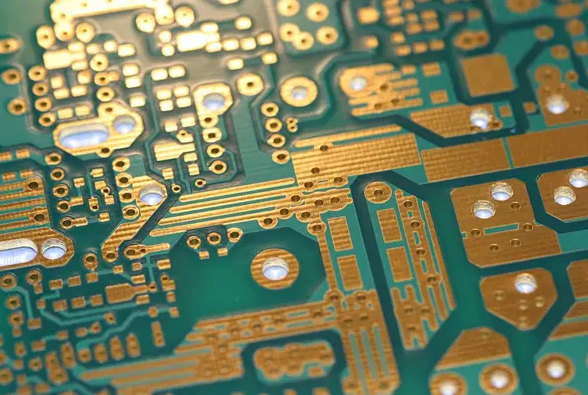

PCB沉金工艺原理、流程、应用汇总

PCB作为电子设备的关键组成部分,其性能与质量直接影响着整个产品的表现。而 PCB 沉金工艺,作为一种先进且重要的表面处理技术,正发挥着不可或缺的作用,为电子产品的稳定运行和卓越性能奠定坚实基础。

一、PCB 沉金工艺的原理

当镍磷合金层达到一定厚度后,将 PCB 浸入含有金盐的溶液中。此时,镍磷合金层中的镍原子与金盐溶液中的金离子发生置换反应。由于金的化学活性比镍低,镍原子会将金离子还原为金属金,从而在镍磷合金层表面沉积出一层薄薄的纯金层。这层金层具有优异的导电性、抗氧化性和可焊性,能够极大地提升 PCB 的性能。

二、PCB 沉金工艺的详细流程

前处理

除油:PCB 在制造和运输过程中,表面不可避免地会沾染油污。使用专门的除油剂,如 30% AD - 482,通过化学作用将油污溶解并清洗掉,使 PCB 表面呈现出清洁的铜面。这一步就像是给房子打扫卫生,只有把表面的 “灰尘” 清理干净,后续的工作才能顺利进行。

微蚀:采用 60g/L 的 NaPS 和 2% 的 H?SO?混合溶液对铜面进行微蚀处理。这一过程就如同给铜面 “打磨”,通过轻微的腐蚀,去除铜表面的氧化层和一些微观上的不平整,使铜面更加新鲜、粗糙,从而增加后续镀层与铜面的附着力。微蚀速率一般需严格控制在 25U - 40U 之间,以确保处理效果恰到好处。

活化:将 PCB 浸入 10% Act - 354 - 2 的活化液中。活化的目的是在铜面沉积一层钯,钯作为一种催化剂,能够引发后续的沉镍反应,为沉镍提供活化中心,就像在化学反应中点燃了 “导火索”。当活化药水铜含量大于 800PPM 时,为了保证活化效果,必须开新缸。

后浸:使用 1% H?S0?溶液进行后浸处理,进一步清洁和调整铜面状态,为沉镍做好最后的准备工作。除油缸、微蚀缸、后浸缸应每周换缸,各水洗缸也应每周清洗,以保证药水的清洁度和处理效果。

沉镍:沉镍过程在含有镍盐、还原剂以及稳定剂等成分的镀液中进行。化学镍对药水成分范围要求极为严格,在生产过程中必须每班分析化验两次,并依据生产板的裸铜面积或经验补加 Ni2?还原剂。补加料时,要遵循少量、分散多次补料的原则,避免局部镀液反应过于剧烈,导致镀液加速老化。镀液的 PH 值和温度对镍层厚度影响较大,镍药水温度需控制在 85℃ - 90℃,PH 值维持在 5.3 - 5.7。当镍缸不生产时,应将温度降低至 70℃左右,减缓镀液老化速度。此外,化学镍镀液对杂质非常敏感,像 Pb、Sn、Hg、Ti、Bi 等低熔点的重金属,都属于抑制剂,会对化学镍的沉积产生不良影响。

沉金:沉金是一种浸金工艺,沉金缸的主要成分包括 1.5 - 3.5g/L 的 Au 以及浓度为 Ec0.06 - 0.16mol/L 的结合剂。在镍磷合金层上,通过置换反应形成纯金镀层,使镀层表面平滑,结晶细致。镀液 PH 值一般控制在 4 - 5 之间,温度保持在 85 - 90 摄氏度。在这个温度和酸碱度环境下,金离子能够稳定地与镍磷合金层发生置换,形成高质量的金层。

后处理

废金水洗:沉金完成后,首先进行废金水洗,将 PCB 表面残留的含有金离子的药水冲洗掉,回收可能残留的金元素,同时初步清洁板面。

DI 水洗:使用去离子水(DI 水)进一步清洗 PCB,去除表面残留的其他杂质和化学物质,确保板面的纯净度。

烘干:通过热风或其他烘干方式,将 PCB 表面的水分彻底去除,使 PCB 达到干燥状态,便于后续的储存和使用。有条件的话,还可以使用水平洗板机对沉金板进行进一步洗板、烘干。水平面洗板机可按照药水洗(硫酸 10%,双氧水 30g/L)、高压 DI 水洗(30 - 50PSI)、DI 水洗、吹干、烘干的顺序设置流程,以彻底除去印制线路板孔内及表面的药水和水渍,从而得到镀层均匀、光亮度好的沉金板。

三、PCB 沉金工艺的优势

优异的耐腐蚀性:镍磷合金层和金层共同构建起一道坚固的防护屏障,能够有效阻挡外界环境中的氧气、水分、化学物质等对 PCB 铜面的侵蚀。在潮湿、高温等恶劣环境下,普通的铜面容易发生氧化和腐蚀,而经过沉金处理的 PCB,其使用寿命能够得到显著延长,大大提高了电子产品在复杂环境中的可靠性。

良好的焊接性能:金层具有良好的可焊性,在焊接过程中,焊料能够均匀地附着在金层表面,形成牢固的焊点。同时,金层能够防止焊接点在焊接后被氧化和污染,减少了虚焊、脱焊等焊接缺陷的出现,提高了焊接质量,确保了电子元件与 PCB 之间稳定的电气连接。

出色的导电性能:金的导电性能极佳,能够降低电阻,减少信号传输过程中的损耗和衰减。在高速、高频电路中,信号的快速准确传输至关重要,沉金工艺能够满足这种对信号传输性能的高要求,保障电子产品在复杂信号环境下稳定运行。

美观的外观质量:沉金工艺使 PCB 表面呈现出亮丽的金黄色光泽,外观美观大方,提升了产品的整体档次和附加值。在一些对产品外观有较高要求的消费电子产品中,这种美观的表面处理能够增加产品的吸引力。

对信号传输影响小:由于趋肤效应,信号在 PCB 线路中的传输主要集中在铜层表面。沉金工艺只是在焊盘等部位覆盖镍金层,不会对铜层的信号传输产生干扰,确保了信号传输的稳定性和准确性。

提高线路板的稳定性:沉金板只有焊盘上有镍金,线路上的阻焊与铜层的结合更为牢固,减少了因外力、温度变化等因素导致阻焊层脱落或线路微短路的风险,提高了 PCB 的整体稳定性。

四、PCB 沉金工艺的应用领域

通信设备:在 5G 基站、路由器、交换机等通信设备中,对信号传输的高速率、稳定性要求极高。PCB 沉金工艺能够满足这些要求,确保设备在复杂的通信环境下稳定运行,保障数据的快速、准确传输。

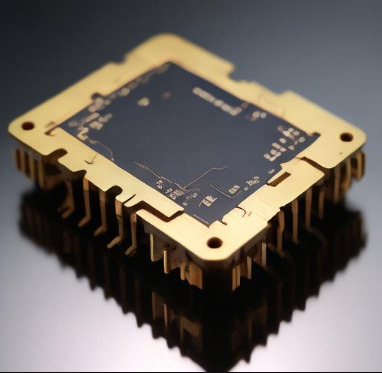

计算机领域:无论是电脑主板、显卡还是服务器的 PCB,都需要具备良好的性能和可靠性。沉金工艺能够提高 PCB 的耐腐蚀性和焊接性能,满足计算机在长时间高负荷运行下的需求,保证计算机系统的稳定运行。

医疗设备:医疗设备对安全性和可靠性有着严格的标准。采用沉金工艺的 PCB,能够在医疗设备的复杂工作环境中,确保电子元件的稳定连接和信号传输,为医疗设备的精准运行提供保障,例如在核磁共振成像设备、心脏起搏器等医疗设备中广泛应用。

汽车电子:汽车在行驶过程中会面临各种复杂的环境,如高温、潮湿、震动等。汽车电子系统中的 PCB,如发动机控制单元、车载娱乐系统、自动驾驶辅助系统等,采用沉金工艺能够提高其在恶劣环境下的可靠性和稳定性,保障汽车电子设备的正常工作,为行车安全提供支持。

航空航天:航空航天领域对电子设备的性能和可靠性要求近乎苛刻。在卫星、飞机等航空航天设备中,PCB 沉金工艺能够确保电子设备在极端环境下(如高真空、强辐射、剧烈温度变化等)稳定运行,保证设备的通信、控制等功能正常实现。

五、PCB 沉金工艺的注意事项

环保问题:沉镍金药水通常含有剧毒物质,如一些重金属离子,并且在反应过程中可能会产生有害气体。因此,废液排放和车间废气必须经过专门的环保处理设备进行处理,达到环保标准后才能排放,以避免对环境造成污染。

工艺控制难度:整个沉金工艺对药水成分、温度、PH 值、时间等参数的控制要求非常严格,任何一个环节出现偏差,都可能导致镀层质量下降,如出现漏镀、渗镀、镀层厚度不均匀、黑盘效应(镍层钝化,在镍与金的交接面上形成黑色氧化镍膜,影响焊接和元件连接)等问题。所以,操作人员需要具备专业的知识和丰富的经验,严格按照工艺要求进行操作和监控。

成本问题:相比其他一些 PCB 表面处理工艺,沉金工艺由于其复杂的流程、昂贵的药水以及严格的工艺控制要求,成本相对较高。这就需要在产品设计和生产过程中,综合考虑产品的性能需求和成本因素,合理选择表面处理工艺。

PCB 沉金工艺以其独特的原理、精细的流程和显著的优势,在现代电子制造领域中占据着重要地位。它为 PCB 赋予了卓越的性能,推动了电子产品向更高性能、更小尺寸、更可靠方向发展。随着电子技术的不断进步,沉金工艺也将不断优化和创新,为电子行业的发展持续贡献力量。无论是电子工程师、PCB 制造商,还是电子爱好者,深入了解沉金工艺,都有助于更好地把握电子产品的制造和应用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号