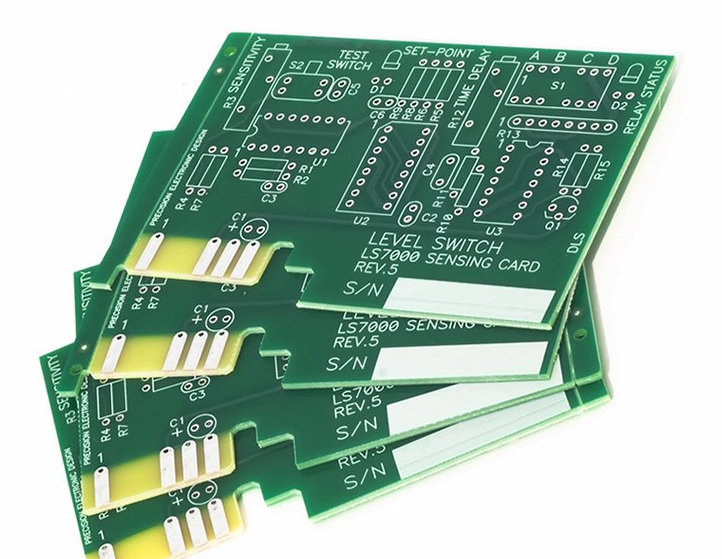

PCB小批量定制加工制造要点全解析

来源:

时间: 2025/07/07 10:15:00

阅读: 613

对于众多企业,尤其是处于研发阶段的初创公司或有特定需求的企业而言,PCB 小批量定制制造扮演着举足轻重的角色。它既能满足产品试错、迭代的需求,又能为大规模生产积累经验、奠定基础。不过,小批量定制制造并非易事,其中蕴含着诸多要点,下面我们就一同深入探究。

一、设计优化:成功的基石

(一)可制造性设计(DFM)

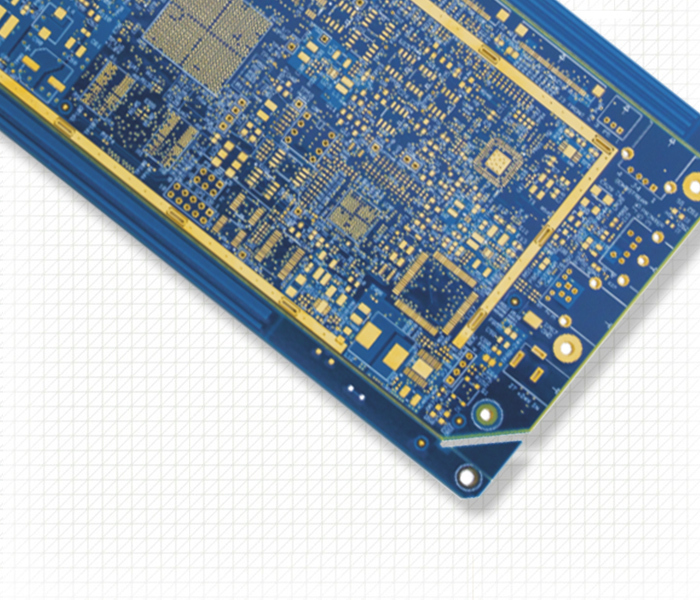

在 PCB 小批量定制制造中,DFM 理念是确保设计顺利转化为产品的关键。这要求工程师在设计初期,就充分考虑到生产工艺的可行性。例如,合理规划线路宽度与间距,避免过细的线路或过小的间距,因为在小批量生产中,加工精度可能难以达到过于严苛的要求,从而导致线路短路或断路等问题。一般来说,对于普通的 PCB,线宽和线距保持在 0.2mm - 0.3mm 较为合适,这样既能满足多数电路的电气性能需求,又能适应常见的加工工艺。

此外,过孔的设计也不容忽视。过孔作为连接不同层线路的通道,其尺寸、类型和数量都需谨慎确定。尽量减少过孔数量,可降低生产过程中的出错概率和成本;选择合适的过孔类型,如盲孔、埋孔或通孔,需依据具体的电路设计和性能要求。以手机主板为例,为了实现高密度集成和更好的信号传输,会大量采用盲孔和埋孔技术,减少通孔对板面空间的占用。

(二)元器件选型

元器件的选择如同为 PCB 挑选合适的 “零件”,直接影响着产品的质量、成本和生产效率。在小批量定制中,应优先选用市场上供应稳定、通用性强的元器件。这是因为小批量生产难以像大规模生产那样,通过大规模采购获得元器件价格优势,且一旦某些元器件供应短缺,可能导致生产停滞。比如,常用的 0805 封装的电阻、电容,因其广泛应用,货源充足,价格相对稳定,是小批量 PCB 设计的理想选择。

同时,要避免选用过于特殊或停产的元器件。一些老旧或小众的元器件,不仅采购难度大、价格高昂,而且在后续产品维护、升级时,也可能面临无替代件可用的困境。对于有特殊性能要求的电路,如高速信号传输电路,可选用性能稳定、技术成熟的高速芯片,像德州仪器(TI)、意法半导体(ST)等知名厂商生产的相关芯片,既能保证性能,又能降低因元器件问题导致的风险。

二、材料选择:品质的根基

(一)基材抉择

PCB 基材如同建筑物的地基,对其性能起着决定性作用。在小批量定制时,需根据产品的应用场景和性能需求精准挑选。常见的 FR - 4 基材,以其良好的综合性能和亲民的价格,成为众多普通电子产品的首选,广泛应用于家电控制板、简单的传感器模块等。它具有较高的机械强度,能有效支撑电子元件,同时具备一定的电气绝缘性能,保障电路正常工作。

然而,对于高频、高速信号传输的领域,如 5G 通信设备、雷达系统等,就需要更高级的基材。聚四氟乙烯(PTFE)基材料因其极低的介电常数和损耗角正切,能极大减少信号在传输过程中的损耗和失真,成为高频电路的 “宠儿”。但这类材料价格相对较高,在小批量定制中,需综合成本与性能进行权衡。

(二)铜箔与其他材料

铜箔作为 PCB 上导电线路的主要材料,其厚度和质量直接影响线路的导电性能和承载电流的能力。对于一般的小功率电路,18μm 或 35μm 厚度的铜箔通常就能满足需求;而在大功率电源电路中,为了降低线路电阻,减少发热,可能需要 70μm 甚至更厚的铜箔。

除了基材和铜箔,阻焊油墨、表面处理材料等也不容忽视。阻焊油墨用于保护 PCB 上不需要焊接的线路部分,防止短路,其耐温性、附着力等性能至关重要。表面处理材料则决定了 PCB 表面的可焊性、抗氧化性等。常见的表面处理工艺有喷锡、沉金、OSP(有机保焊膜)等。喷锡工艺成本较低,可焊性较好,但表面平整度相对欠佳;沉金工艺能提供优良的可焊性和电气性能,表面平整,适用于高端电子产品,但成本较高;OSP 工艺简单、成本低,能在铜箔表面形成一层有机保护膜,不过在高温高湿环境下的防护性能相对较弱。在选择时,需根据产品的实际使用环境和成本预算做出决策。

三、生产工艺把控:精细铸就品质

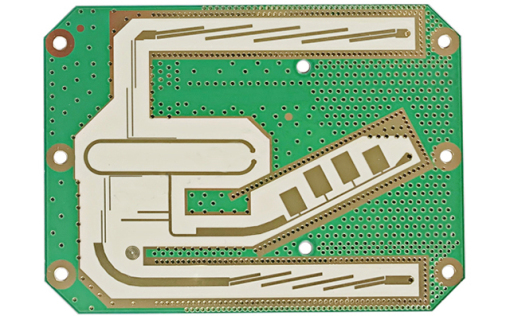

(一)制版工艺

制版是将设计好的电路图案转移到 PCB 基板上的关键步骤。在小批量定制中,常用的制版方法有光化学制版和激光制版。光化学制版是传统工艺,通过光刻、显影、蚀刻等一系列步骤,将设计图案精准地呈现在基板上。在这个过程中,对光刻胶的选择、曝光时间和强度的控制、蚀刻液的浓度和蚀刻时间的把握都极为关键。例如,曝光时间过长可能导致图案过度曝光,线条变粗;蚀刻时间不足则会使不需要的铜箔残留,影响线路精度。

激光制版技术则是近年来发展迅速的一种高精度制版方法。它利用高能量激光束直接在基板上雕刻出电路图案,无需光刻胶等中间介质,能实现更高的精度,尤其适用于制作精细线路,如线宽 / 线距极小的 PCB。例如,在一些高端智能手机的 PCB 制造中,激光制版能够制作出线宽 / 线距达到 3mil(约 0.0762mm)甚至更小的线路,满足了手机内部高密度集成和高速信号传输的需求。

(二)线路加工工艺

线路加工是在 PCB 基板上制作出导电线路的过程,主要包括电镀和蚀刻工艺。电镀用于在需要的线路部分镀上一定厚度的铜,以增强线路的导电性和机械强度。在小批量生产中,通常采用图形电镀工艺,先在基板上涂覆一层光刻胶,通过曝光、显影形成需要电镀的线路图形,然后进行电镀。电镀过程中,电流密度、电镀时间、镀液成分等参数的精确控制至关重要。电流密度过大可能导致铜层结晶粗糙,影响线路性能;电镀时间不足则铜层厚度不够,无法满足承载电流的要求。

蚀刻工艺是去除不需要的铜箔,留下设计好的线路图案。蚀刻液的选择、浓度、温度以及蚀刻时间等因素都会影响蚀刻效果。常用的蚀刻液有酸性氯化铜蚀刻液、碱性蚀刻液等。酸性氯化铜蚀刻液具有蚀刻速度快、蚀刻质量好等优点,但对设备有一定腐蚀性;碱性蚀刻液则相对环保,但蚀刻速度相对较慢。在实际生产中,需根据具体情况选择合适的蚀刻液,并严格控制蚀刻参数,确保蚀刻后的线路边缘整齐、光滑,无毛刺和残留铜箔。

(三)元件安装与焊接工艺

元件安装与焊接是将电子元件固定在 PCB 上,并实现电气连接的重要环节。在小批量定制中,根据元件的类型和数量,可选择手工焊接或自动化焊接设备。手工焊接具有灵活性高的特点,适用于元件数量少、布局复杂的情况,经验丰富的工人能够凭借精湛的技艺,将元件精准地焊接到指定位置,确保焊接质量。但手工焊接效率较低,且质量受工人技能水平和工作状态的影响较大。

自动化焊接设备,如选择性焊接设备、回流焊设备等,则适用于元件数量较多、有规律的焊接场景。选择性焊接设备通过精确控制焊接喷嘴的位置和焊接时间,能够对特定位置的元件进行高效、高质量的焊接;回流焊设备则是利用加热使焊锡膏熔化,将表面贴装元件与 PCB 牢固焊接在一起。在使用自动化焊接设备时,需对设备进行精准调试,设置合适的焊接温度曲线、焊接时间等参数,以保证焊接质量的一致性和可靠性。

四、质量检测:严守品质关卡

(一)电气性能检测

电气性能检测是确保 PCB 质量的核心环节。通过专业的测试设备,对 PCB 的线路导通性、绝缘电阻、阻抗等参数进行全面检测。导通性测试用于检查线路是否存在断路情况,确保电流能够顺利通过;绝缘电阻测试则是检测不同线路之间、线路与基板之间的绝缘性能,防止漏电现象发生。对于高速信号线路,阻抗匹配至关重要,需使用阻抗分析仪等设备,精确测量线路的特性阻抗,确保其与信号源和负载的阻抗相匹配,减少信号反射和损耗。例如,在网络通信设备的 PCB 制造中,要求高速信号线路的阻抗误差控制在 ±10% 以内,以保障信号的稳定传输。

(二)外观与尺寸检测

外观检测是通过人工目检或自动光学检测(AOI)设备,对 PCB 的表面进行仔细检查。查看线路是否清晰、完整,有无短路、断路、蚀刻过度或不足等现象;阻焊层是否均匀,有无气泡、针孔;字符丝印是否清晰、准确,位置是否正确等。任何外观上的缺陷都可能影响 PCB 的性能和可靠性,必须及时发现并处理。

尺寸检测则是确保 PCB 的外形尺寸符合设计要求。使用高精度的测量仪器,如卡尺、二次元测量仪等,对 PCB 的长、宽、厚度以及孔径等关键尺寸进行测量。在小批量定制中,由于生产数量较少,尺寸偏差可能对产品的装配和使用产生较大影响,因此需严格控制尺寸公差,一般要求尺寸误差控制在 ±0.1mm - ±0.2mm 以内,以保证 PCB 能够顺利安装到设备中,与其他部件完美配合。

(三)可靠性测试

可靠性测试用于模拟 PCB 在实际使用过程中可能面临的各种环境条件,检验其长期稳定性和可靠性。常见的可靠性测试包括高温存储测试、高低温循环测试、湿热测试、振动测试等。高温存储测试将 PCB 放置在高温环境(如 125℃)下存储一定时间(如 1000 小时),观察其性能是否发生变化,以评估其在高温环境下的稳定性;高低温循环测试则让 PCB 在高温(如 85℃)和低温(如 - 40℃)之间反复循环,测试其在温度剧烈变化环境下的适应能力;湿热测试通过将 PCB 置于高温高湿环境(如温度 85℃、湿度 85% RH)中,检测其抗潮湿和耐腐蚀性能;振动测试则模拟 PCB 在运输、使用过程中可能受到的振动,检验其机械结构的稳定性和元件的焊接可靠性。通过这些可靠性测试,能够提前发现潜在的质量隐患,为产品的长期稳定运行提供有力保障。

五、成本与交期管理:效益与效率的平衡

(一)成本控制

在 PCB 小批量定制制造中,成本控制是企业关注的重点之一。由于小批量生产难以像大规模生产那样通过规模效应降低成本,因此需从多个方面入手。在材料采购环节,与供应商建立长期稳定的合作关系,整合小批量订单,集中采购,以争取更优惠的价格。例如,一些 PCB 制造企业通过联合多家客户的小批量订单,向基材供应商进行批量采购,从而降低单位材料成本。

对于制版等固定成本,可与客户协商,根据客户未来可能的订单量,给予一定的制版费用优惠政策,或在后续订单中分摊制版成本。同时,优化生产流程,提高生产效率,减少不必要的人工操作环节,降低人工成本。引入先进的自动化设备,如自动化贴片设备、智能检测设备等,既能提高生产精度和效率,又能减少人工干预,降低人为因素导致的错误和成本增加。

(二)交期管理

小批量订单通常对交付时间有较高要求,因此交期管理至关重要。制定合理的生产计划,充分考虑订单的优先级、工艺难度和生产周期等因素。在接到订单后,迅速评估生产所需的时间,包括材料采购时间、制版时间、生产加工时间、检测时间等,并根据评估结果制定详细的生产进度表。与供应商保持密切沟通,确保原材料能够按时供应,对于关键材料,提前储备一定的安全库存,避免因原材料短缺导致生产停滞。

在生产过程中,加强生产进度的监控,及时发现并解决可能影响交期的问题。例如,通过生产管理系统实时跟踪生产进度,一旦发现某个环节出现延误,立即采取措施进行调整,如增加人力、调整设备运行参数等,确保订单能够按时交付,满足客户的需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号