揭秘高精密PCB制造的设计要求

当今数字化浪潮中,电子产品如同繁星般充斥着我们生活的每一个角落。从口袋里小巧玲珑却功能强大的智能手机,到数据中心里高速运转的超级计算机,从医疗领域精准诊断的高端设备,再到工业生产中智能控制的精密仪器,它们的核心都离不开一块小小的印刷电路板(PCB)。而随着科技的迅猛发展,对 PCB 的性能要求也在不断攀升,PCB 精密制造与设计的重要性愈发凸显,成为决定电子产品能否在激烈竞争中脱颖而出的关键因素。

一、精密制造工艺要求

(一)材料选择与处理

基材抉择:PCB 的基材如同大厦的地基,对其性能起着根本性作用。在精密制造中,材料的选择需慎之又慎。对于高频、高速信号传输的应用场景,如 5G 通信设备、高性能计算机的主板等,低介电常数(Dk)和低损耗因子(Df)的材料成为首选。像聚四氟乙烯(PTFE)基材料,其 Dk 值通常在 2.2 - 2.6 之间,Df 值小于 0.002,能极大程度减少信号在传输过程中的损耗和延迟,确保信号的高速、稳定传输。而在一些对成本较为敏感且性能要求相对不那么极端的消费电子产品中,FR - 4(阻燃型玻璃纤维增强环氧树脂)基材则凭借其良好的综合性能和较低的成本占据主导地位。它具有较高的机械强度,能为电子元件提供稳固的支撑,同时具备一定的电气绝缘性能,满足大多数常规电路的需求。

铜箔选用:铜箔作为导电线路的主要载体,其质量和厚度直接影响线路的导电性能和承载电流的能力。在精密 PCB 制造中,高纯度的电解铜箔是首选。对于普通信号线路,18μm 或 35μm 厚度的铜箔较为常见;但当涉及到大功率电源电路,为降低线路电阻,减少发热,70μm 甚至更厚的铜箔可能成为必要选择。例如,在电动汽车的电池管理系统(BMS)中,由于需要传输较大的电流,会采用较厚的铜箔来确保电路的可靠性。

材料预处理:在进入实际制造环节前,对材料进行严格的预处理至关重要。基材表面需进行清洁、粗化等处理,以增强与铜箔或其他层材料的附着力。对于铜箔,要确保其表面平整、无氧化,以保证后续蚀刻、电镀等工艺的顺利进行。一些先进的制造工艺还会对材料进行特殊的化学处理,如在铜箔表面添加一层抗氧化、耐腐蚀的薄膜,提高 PCB 在复杂环境下的使用寿命。

(二)制版工艺精度

光刻技术:光刻是将设计好的电路图案转移到 PCB 基板上的关键步骤,其精度直接决定了 PCB 的线路精度和性能。在精密制造中,先进的光刻技术不断涌现。例如,深紫外线(DUV)光刻技术能够实现极小的线宽和线距,目前在高端 PCB 制造中,已能实现线宽 / 线距达到 3μm - 5μm 的精度。通过使用高分辨率的光刻设备和优质的光刻胶,精确控制曝光时间、强度和显影工艺,能够将电路图案清晰、准确地复制到基板上,为后续的蚀刻等工艺奠定良好基础。

激光直接成像(LDI):相较于传统光刻技术,激光直接成像技术具有更高的灵活性和精度。它无需制作昂贵的光掩膜,通过计算机控制高能量激光束,直接在基板上雕刻出电路图案。这种技术能够快速响应设计变更,且在制作精细线路时表现出色,尤其适用于小批量、高精度的 PCB 制造。例如,在一些医疗设备的 PCB 制造中,由于产品更新换代快,对线路精度要求极高,LDI 技术能够很好地满足这些需求,制作出线宽 / 线距小于 10μm 的精细线路,实现高密度的电路集成。

(三)线路加工与连接精度

蚀刻工艺控制:蚀刻是去除不需要的铜箔,留下设计好的导电线路的重要工艺。在精密制造中,对蚀刻工艺的控制要求极为严格。蚀刻液的成分、浓度、温度以及蚀刻时间等参数都需要精确调控。例如,采用酸性氯化铜蚀刻液时,需将蚀刻液温度控制在 45℃ - 55℃之间,浓度保持在特定范围内,通过精确控制喷淋压力和速度,确保蚀刻过程均匀、稳定,避免出现蚀刻过度或不足的情况。为了实现更精细的线路蚀刻,还会采用一些特殊的蚀刻技术,如脉冲蚀刻,通过间歇性地施加蚀刻液,提高蚀刻的精度和质量,使线路边缘更加整齐、光滑,无毛刺和残留铜箔,满足高精度电路的要求。

电镀工艺优化:电镀在 PCB 制造中主要用于在孔壁和线路表面沉积一层金属,以增强导电性和提高焊接性能。在精密制造中,为了确保电镀层的均匀性和厚度精度,常采用一些先进的电镀技术,如全板电镀与图形电镀相结合的工艺。全板电镀先在整个 PCB 表面均匀镀上一层薄铜,为后续的图形电镀提供良好的基础;图形电镀则根据电路图案,在需要的区域进一步加厚铜层。同时,通过精确控制电镀电流密度、时间和镀液成分,能够保证孔铜厚度和表面铜厚均匀性。例如,在多层 PCB 的孔金属化过程中,要求孔壁铜层厚度均匀且达到一定标准(一般不低于 0.2mm),以确保各层之间可靠的电气连接,防止因孔铜厚度不足导致的信号传输问题。

微孔与埋孔技术:随着电子产品向小型化、高性能化发展,对 PCB 的集成度要求越来越高,微孔和埋孔技术应运而生。微孔通常指孔径小于 0.3mm 的过孔,埋孔则是隐藏在 PCB 内部,连接中间层线路的过孔。这些技术能够在有限的空间内实现更多的电气连接,提高 PCB 的布线密度。在精密制造中,制作微孔和埋孔需要采用先进的激光钻孔技术或机械钻孔与化学蚀孔相结合的方法。激光钻孔能够实现高精度的微孔加工,孔壁光滑,对周围材料的损伤小。例如,在手机主板等高密度 PCB 中,大量使用微孔和埋孔技术,实现了芯片与其他元件之间的高密度、高速连接,满足了手机对小型化和高性能的需求。

(四)表面处理与质量检测

表面处理工艺选择:PCB 的表面处理直接影响其可焊性、抗氧化性和电气性能。在精密制造中,根据不同的应用需求,有多种表面处理工艺可供选择。沉金工艺是在 PCB 表面通过化学方法沉积一层金,金具有良好的导电性、可焊性和抗腐蚀性,能为高精度的电子元件提供可靠的焊接连接,常用于高端电子产品,如航空航天设备、医疗精密仪器等的 PCB 制造。有机保焊膜(OSP)工艺则是在铜表面形成一层有机保护膜,具有工艺简单、成本低的优点,同时能在一定程度上保护铜表面不被氧化,适用于对成本敏感且对焊接性能要求不是特别苛刻的产品。此外,还有镀锡、沉银等工艺,每种工艺都有其独特的优缺点和适用场景,需要根据具体的产品需求进行合理选择。

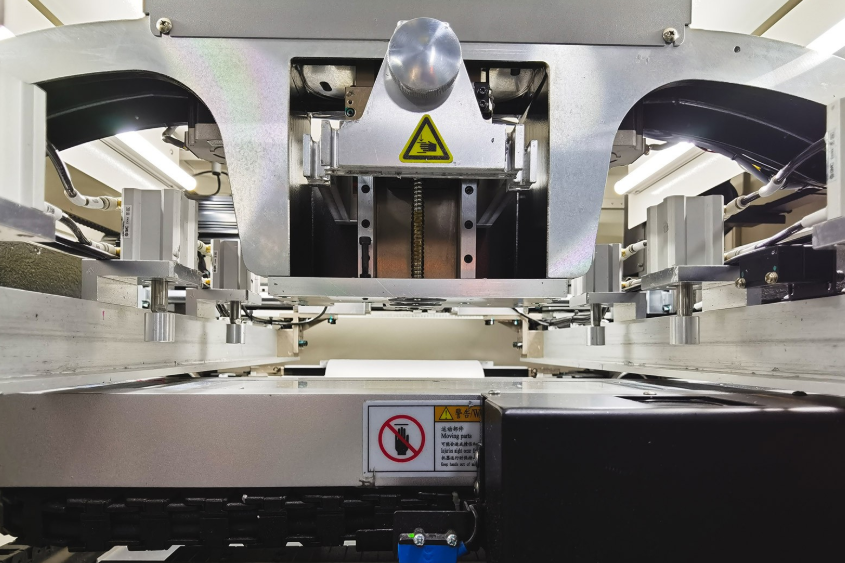

质量检测技术应用:为了确保精密制造的 PCB 质量可靠,需要采用一系列先进的质量检测技术。自动光学检测(AOI)设备通过高分辨率的摄像头对 PCB 表面进行扫描,利用图像识别算法检测线路短路、断路、蚀刻不良、阻焊层缺陷等问题,具有检测速度快、精度高的优点,能够在短时间内对大量 PCB 进行快速筛查。X 射线检测则可用于检测 PCB 内部的结构缺陷,如多层板的层间对准情况、微孔和埋孔的质量等,通过穿透 PCB 的 X 射线成像,能够清晰地观察到内部结构,及时发现潜在的质量隐患。对于一些对电气性能要求极高的 PCB,还会采用飞针测试等技术,对线路的导通性、绝缘电阻、阻抗等参数进行精确测量,确保电气性能符合设计要求。

二、精密设计要求

(一)布局规划

功能分区与信号隔离:在精密 PCB 设计中,合理的功能分区和信号隔离是确保电路稳定运行的基础。首先要根据电路的功能,将不同模块进行明确划分,如将电源模块、数字信号处理模块、模拟信号处理模块等分开布局。对于高压、大功率的电源部分,应远离敏感的信号电路,防止电源噪声对信号产生干扰。在高频电路设计中,时钟电路等关键元件的布局尤为重要。以手机主板为例,晶振与主控芯片的距离每增加 1mm,信号抖动可能增加 3 - 5ps。因此,设计规范要求时钟电路必须采用 “三点定位法”,即晶振距芯片<5mm、走线长度差<0.1mm、接地环完整包裹,以最大程度减少时钟信号对其他电路的干扰,保证信号的稳定性。

元器件布局优化:元器件的布局不仅要考虑功能需求,还要兼顾制造工艺和散热要求。在布局时,应尽量将同类型的元器件集中放置,便于生产过程中的贴片、焊接等操作,提高生产效率。同时,要避免元器件之间的间距过小,防止焊接时出现短路等问题;但也不能过大,以免浪费 PCB 空间,增加线路长度,导致信号传输损耗增加。对于一些发热量大的元器件,如功率芯片、大功率电阻等,要合理安排其位置,确保有良好的散热通道。例如,可以将它们放置在靠近 PCB 边缘或有散热孔的位置,通过空气对流或散热片进行散热,避免因温度过高影响元器件性能和 PCB 的可靠性。

布线空间预留:随着电子产品集成度的不断提高,PCB 上的布线密度也越来越大。在设计阶段,必须充分考虑布线空间的预留,确保在复杂的电路连接中,线路能够合理、顺畅地布置。对于一些可能需要后期修改或升级的部分,要预留足够的布线空间和过孔,以便在不影响原有电路的情况下进行调整。同时,要避免在布线密集区域出现过多的交叉线,尽量采用多层布线或合理规划布线方向,减少信号干扰和布线难度。

(二)布线设计

信号完整性考虑:在高速信号传输的 PCB 设计中,信号完整性是至关重要的因素。为了确保信号在传输过程中不失真、不衰减,需要严格控制线路的特性阻抗。通过精确计算线宽、线距、介质厚度等参数,并结合实际的信号频率和传输线类型,调整线路的阻抗,使其与信号源和负载的阻抗相匹配,减少信号反射。例如,在 USB3.0 接口设计中,差分信号线的线长匹配误差超过 5mil 就会导致信号完整性下降。因此,采用蛇形等长走线时,要遵循 3W 原则(线距≥3 倍线宽),保证两条差分信号线的长度一致,且相互之间保持适当的间距,减少串扰,确保高速信号的稳定传输。

电源完整性设计:电源完整性对于 PCB 的正常工作同样重要。合理规划电源和地平面,能够降低电源阻抗,减少电源噪声对电路的影响。在多层 PCB 设计中,通常将一层或多层专门用作电源层和地层,并且使电源层和地层紧密相邻,利用层间电容实现电源滤波。对于不同电压等级的电源,要进行合理分割,避免相互干扰。同时,在电源输入和关键元件的电源引脚处,要添加合适的去耦电容,滤除高频噪声,为芯片等元件提供稳定、纯净的电源。例如,在计算机主板的电源设计中,通过多层电源层和地层的合理布局,以及大量去耦电容的使用,确保了 CPU、内存等核心元件能够获得稳定的供电,保证了计算机系统的稳定运行。

电磁兼容性(EMC)设计:随着电子产品数量的增加和电磁环境的日益复杂,EMC 设计成为 PCB 设计中不可或缺的一部分。为了减少 PCB 对外界的电磁辐射,同时提高其自身的抗干扰能力,在布线设计中要采取一系列措施。例如,将高速信号线路尽量缩短,并避免其靠近板边,减少辐射源;对敏感信号线路进行屏蔽,如采用接地屏蔽线或在其周围设置接地过孔,形成屏蔽环;合理设计接地系统,确保接地路径短而粗,降低接地电阻,提高抗干扰能力。在一些对 EMC 要求极高的电子产品,如医疗设备、航空航天设备中,PCB 的 EMC 设计更是经过精心优化,以满足严格的电磁兼容性标准。

(三)与制造工艺的协同设计

可制造性设计(DFM):在 PCB 设计过程中,要充分考虑制造工艺的可行性和效率,遵循可制造性设计原则。例如,在设计焊盘时,要确保其尺寸、形状和间距与贴装元器件相匹配,符合 SMT(表面贴装技术)设备的加工精度和速度要求。对于孔径超过 1.2mm 或焊盘直径超过 3.0mm 的情况,推荐设计为菱形或梅花形焊盘,以提高焊接的可靠性。在布线密集的区域,使用椭圆形或长圆形连接盘,可减少空间占用并提高布线效率。同时,要避免设计过于复杂或特殊的结构,以免增加制造难度和成本。例如,尽量减少特殊规格或复杂类型的过孔使用,选择常规的通孔,且将孔径保持在合适范围内,便于快速加工。

设计文件的完整性与准确性:准确、完整的设计文件是确保 PCB 制造顺利进行的关键。设计文件应包括详细的 PCB 原理图,其中包含所有器件名、引脚数、引脚定义、接线电性、电气参数等信息,这是 PCB 设计的基础。同时,还需要提供精确的 Gerber 文件,它包含了外层道铜、内层道铜、表面喷锡、过孔连通等关键信息,用于指导实际生产。此外,BOM 表(物料清单)也必须准确无误,与原理图和 Gerber 文件相匹配,明确元件型号、封装、数量等信息,确保采购和生产过程中不会出现元件错配或遗漏。在设计文件提交前,要进行严格的审核和校对,确保文件的完整性和准确性,避免因文件错误导致的生产延误和成本增加。

与制造商的沟通协作:在整个设计过程中,与 PCB 制造商保持密切的沟通协作至关重要。设计师应及时向制造商了解最新的制造工艺能力和技术特点,以便在设计中充分利用这些优势,同时避免设计出超出制造能力范围的产品。制造商也应积极反馈设计中存在的问题,如某些设计可能导致的生产困难、成本增加等,双方共同探讨解决方案,优化设计方案,确保最终制造出的 PCB 既满足设计要求,又具有良好的可制造性和成本效益。

PCB 精密制造与设计要求贯穿了从材料选择到工艺实施,再到最终产品检测的整个过程。只有在每一个环节都严格遵循相关要求,注重细节,不断创新和优化,才能制造出高质量、高性能的 PCB,为电子产品的发展提供坚实的支撑,推动电子技术不断迈向新的高度。无论是在通信、计算机、医疗等高端领域,还是在消费电子等大众市场,精密的 PCB 都将持续发挥其核心作用,成为连接现代科技与人们美好生活的关键纽带。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号