提升焊膏印刷良率的SMT组装关键

焊膏印刷是表面贴装技术 (SMT) 组装的关键步骤,直接影响印刷电路板 (PCB) 生产的质量和良率。通过微调模板设计、刮刀压力和焊膏粘度等元素,制造商可以获得一致、高质量的结果并最大限度地减少缺陷。在这份综合指南中,我们将深入探讨优化 SMT 组装焊膏印刷的基本要素,提供可行的见解以改进您的生产流程。

为什么锡膏印刷在 SMT 组装中很重要

在 SMT 组装中,锡膏印刷为将元件连接到 PCB 奠定了基础。这个过程包括通过模板将一层精确的焊膏(微小的焊料颗粒和助焊剂的混合物)涂在电路板的焊盘上。如果作正确,它可以确保在回流焊过程中实现牢固、可靠的连接。但是,打印错误会导致桥接、焊料不足或立碑等缺陷,从而影响最终产品的性能。

优化焊膏印刷不仅仅是避免缺陷;这是关于最大限度地提高产量、减少浪费和提高效率。使用正确的技术,即使使用复杂的设计或高密度电路板,您也可以获得一致的结果。让我们探讨影响此过程的关键因素以及如何微调它们以获得成功。

了解焊膏印刷的基础知识

在深入研究优化技术之前,掌握焊膏印刷的基础知识非常重要。该工艺使用模板(一种薄金属板,其开口与 PCB 的焊盘相对应)来控制浆料的沉积位置。刮刀在模板上移动,将浆料通过这些开口推到下面的板上。

目标是沉积适量的浆料,使其厚度和形状均匀。焊膏过多会导致焊盘之间出现桥接,而焊膏过少会导致焊点变弱。实现这种平衡取决于几个相互关联的因素,我们将在以下部分中进行分解。

印刷过程的关键组成部分

模版:用作浆料应用的模板,确定沉积的精度。

刮 板:迫使浆料通过钢网开口的刀片,压力和速度起主要作用。

Solder Paste-焊膏:材料本身,具有粘度等特性,会影响它的流动和粘附方式。

打印机设置:打印速度和分离距离等参数,必须调整这些参数以确保一致性。

通过优化这些元素中的每一个,您可以显著改善 SMT 组装过程的结果。

模板设计:精度的基础

钢网设计可以说是锡膏印刷中最关键的因素。精心设计的模板可确保将浆料准确地涂覆到每个焊盘上,从而满足组件要求。另一方面,不良设计会导致不一致的沉积物或缺陷。

模板设计中的关键注意事项

孔径大小和形状:模板中的开口必须与 PCB 上的焊盘尺寸相匹配。对于细间距元件,较小的孔径(通常比焊盘小 0.1 mm 至 0.2 mm)有助于控制焊膏体积并防止过度沉积。孔上的圆角还可以改善焊膏的释放,降低堵塞的风险。

模板厚度:对于标准 SMT 应用,厚度通常为 0.1 mm 至 0.15 mm,厚度决定了浆料沉积的体积。较厚的模板沉积更多的浆料,这对于较大的组件来说可能是必要的,而较薄的模板更适合细间距设计。

材料和制造:不锈钢模板通常经过激光切割以实现精度,具有耐用性和准确性。激光切割钢网提供更光滑的孔径壁,与化学蚀刻替代品相比,有助于干净的浆料释放。

专业提示:对于具有 0201 元件 (0.6 mm x 0.3 mm) 的高密度电路板,请考虑使用降压模板。这种设计在不同区域具有不同的厚度,从而可以精确控制同一电路板上小焊盘和大焊盘的焊膏量。

刮刀压力:取得适当的平衡

刮刀压力是实现均匀焊膏沉积的另一个重要参数。刮刀将浆料推过模板开口,施加的力直接影响印刷质量。

优化刮刀压力

压力设置:压力过大会导致钢网弯曲或从孔中舀出浆料,从而导致沉积物不足。压力过小可能会导致孔径填充不完全。标准 SMT 印刷的典型压力范围为每厘米刮刀长度 0.5 公斤至 1.5 公斤,具体取决于模板厚度和浆料类型。

刮刀角度:刮刀的角度通常设置在 45° 到 60° 之间,会影响浆料在模板上的滚动方式。更陡峭的角度可降低焊膏涂抹的风险,但可能需要更高的压力。

打印速度:速度和压力是相辅相成的。每秒 20 mm 至 70 mm 的速度很常见,但较慢的速度(接近 20 mm/s)更适合细间距应用,因为它们允许焊膏有更多时间填充小孔径。

定期检查刮刀是否磨损也很重要。损坏或磨损的刀片会产生不均匀的压力,从而导致打印不一致。根据需要更换刀片以保持质量。

焊膏粘度:获得正确的流动性

焊膏粘度决定了焊膏流过模板并粘附到 PCB 焊盘上的难易程度。它受焊膏成分的影响,包括焊料颗粒与助焊剂的比例,以及温度等环境因素。

影响焊膏粘度的因素

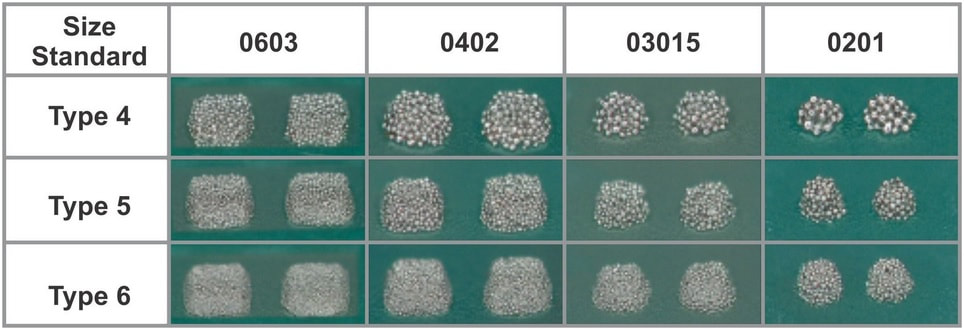

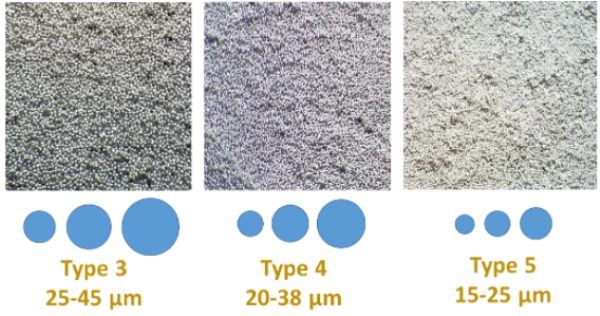

浆料类型:焊膏按粒径分类,通常称为 3 型、4 型或 5 型,较小的颗粒(如 5 型)用于更细的间距。较小的颗粒通常会导致较低的粘度,使浆料更容易打印用于高密度设计。

温度控制:粘度随温度升高而降低。理想情况下,使用前将焊膏储存在 2°C 至 10°C,并在印刷前使其达到室温(约 25°C),以避免冷凝问题。在受控温度下打印可确保一致的流量。

工作年限:一旦打开,焊膏的工作寿命有限(在室温下通常为 4 到 8 小时),然后粘度会因溶剂蒸发而发生变化。在此窗口中使用粘贴以保持打印质量。

为获得最佳结果,请始终检查制造商的粘度规格,通常以帕斯卡秒 (Pa·s) 为单位,标准 SMT 浆料的值范围为 800 至 1200 Pa·s。如果您发现浆料太厚(难以通过孔)或太薄(导致打印后塌陷),请调整打印机设置。

SMT 优化:将它们捆绑在一起

虽然钢网设计、刮刀压力和焊膏粘度至关重要,但真正的 SMT 优化需要一种整体方法。每个参数都与其他参数相互作用,微调一个参数通常意味着调整其余参数。以下是一些通过优化印刷来提高 SMT 组装良率的总体策略。

过程控制和监控

使用自动检测系统,例如 2D 或 3D 焊膏检测 (SPI) 机器,测量焊膏体积、高度和打印后的对齐情况。SPI 可以检测浆料不足(低于目标体积的 80%)或错位(偏移超过 25% 的焊盘宽度)等问题,从而允许实时调整。研究表明,实施 SPI 可以将大批量生产中的焊接缺陷减少多达 70%。

环境条件

在您的生产区域保持受控环境。理想的条件是 20°C 至 25°C 的温度和 40% 至 60% 的湿度。高湿度会导致焊膏吸收水分,从而改变粘度,而低湿度可能会导致静电积聚,从而影响元件放置。

定期维护

每 5 到 10 次打印后清洁钢网,以防止色浆在孔中积聚,这可能会导致缺陷。使用适当的清洁溶液和自动钢网底部擦拭系统以提高效率。此外,请定期校准打印机,以确保刮刀压力和对齐一致。

锡膏印刷的常见挑战和解决方案

即使使用优化的设置,在焊膏印刷过程中也可能出现挑战。以下是一些常见问题及其解决方法。

桥:由浆料过多或网版设计不良引起。减小刮刀压力或调整孔径大小以控制焊膏量。

浆料不足:通常是由于低压或孔堵塞。稍微增加压力或更频繁地清洁模板。

焊球:由于浆料塌陷或浆料中水分而产生。确保适当的储存条件,并在使用前检查糊状物的粘度。

糟糕的发布:当糊状物粘在模板上而不是转移到焊盘上时,会发生这种情况。在打印过程中使用带有抛光孔径的模板或调整分色速度(通常为 0.5 mm/s 至 3 mm/s)。

通过系统地解决这些问题,您可以保持高产量并避免 SMT 装配线中代价高昂的返工。

通过优化实现高良率 SMT 组装

优化焊膏印刷是高产量 SMT 组装的基石。通过关注钢网设计、刮刀压力和焊膏粘度,您可以创建强大的印刷工艺,从而最大限度地减少缺陷并最大限度地提高效率。将这些与更广泛的 SMT 优化策略(如过程监控和环境控制)相结合,以获得最佳结果。

PCB 生产中的每一个细节都很重要,从钢网的厚度到工作空间的温度。花时间测试和调整您的设置,利用 SPI 等工具来确保一致性。有了这些实践,您将顺利实现可靠、高质量的 SMT 组装结果。

在捷配PCB,我们致力于通过资源和专业知识来支持您的制造之旅。在您的下一个项目中实施这些焊膏印刷优化,并查看生产良率的差异。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号