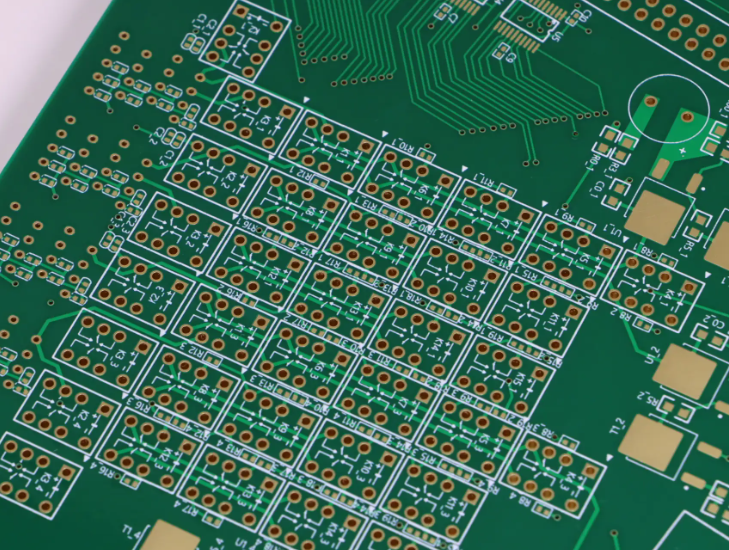

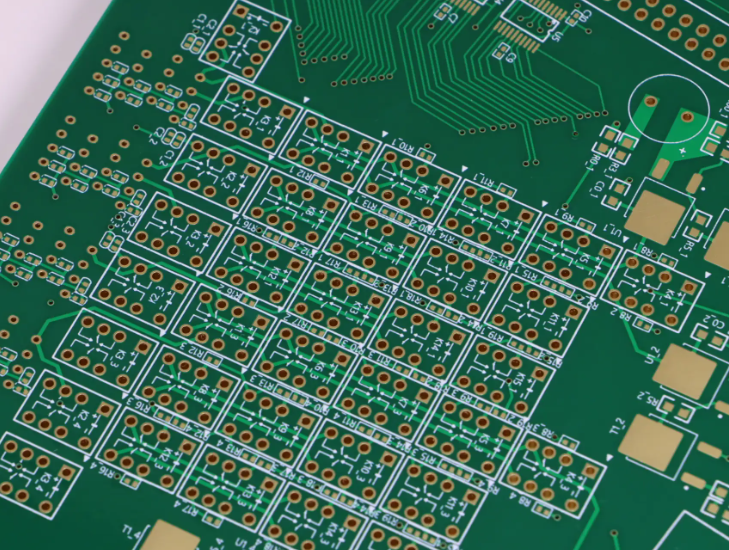

在电子设备不断向轻薄化、高密度发展的今天,PCB(印制电路板)上的线路和元器件越来越密集,传统的通孔技术已难以满足需求。而 PCB 微盲孔技术的出现,就像在电路板内部开辟了无数条 “微型通道”,让不同层的线路能够高效连接,为电子设备的小型化和高性能化提供了重要支撑。

什么是 PCB 微盲孔?

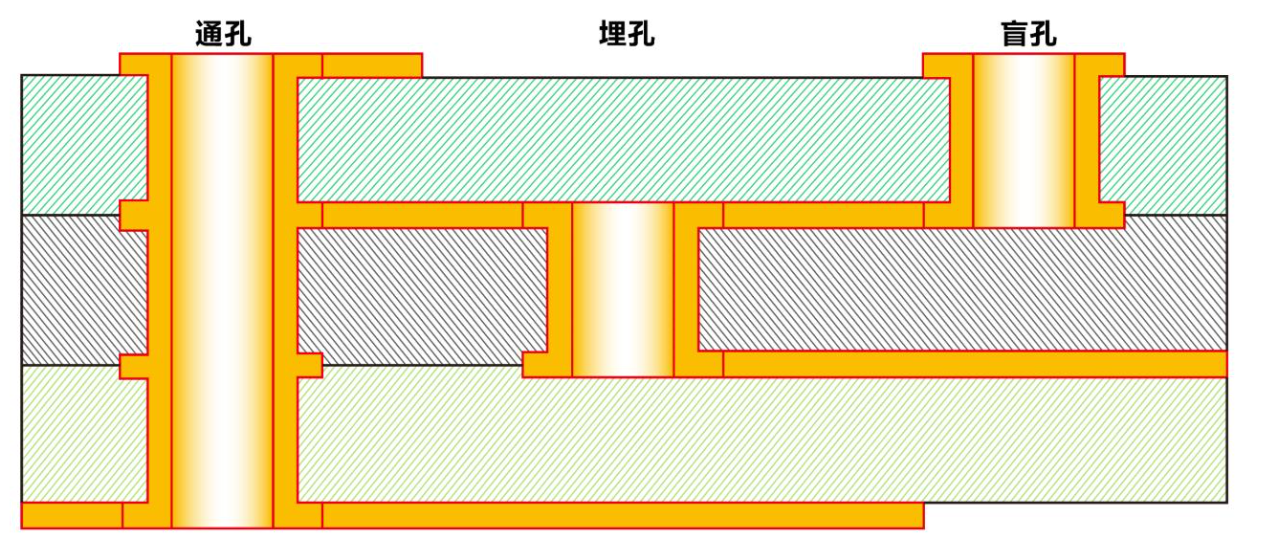

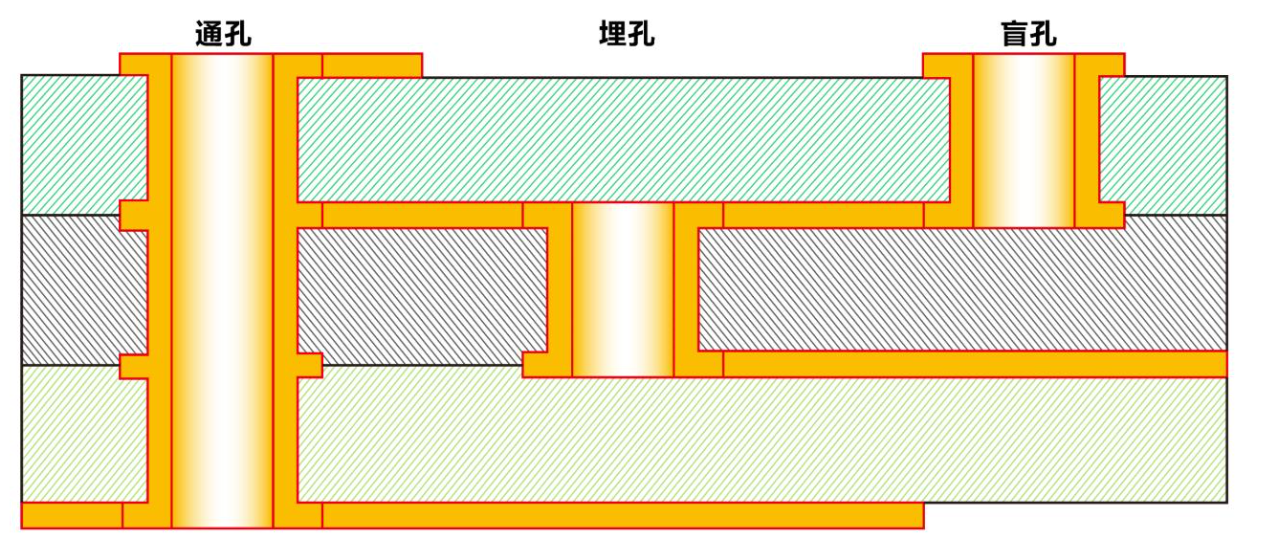

PCB 微盲孔是一种孔径微小、仅贯穿 PCB 部分层的导通孔,它不像传统通孔那样从顶层贯穿到底层,而是只连接相邻的两层或几层线路。其孔径通常在 0.1mm 以下,最小甚至可以达到 0.05mm,相当于一根头发丝的直径,因此被称为 “微盲孔”。

从结构上看,微盲孔就像在 PCB 内部打通的 “垂直隧道”,一端连接上层线路,另一端连接下层线路,中间被绝缘介质层隔开。这种设计避免了传统通孔对 PCB 表面空间的占用,也减少了对其他线路的干扰,使得 PCB 能够在有限的空间内实现更多线路的连接。

例如,在智能手机的主板上,由于集成了大量的芯片和元器件,线路密度极高。采用微盲孔技术后,原本需要通过表面线路绕弯连接的不同层线路,现在可以通过微盲孔直接连接,不仅缩短了信号传输路径,还节省了宝贵的表面空间,让主板能够设计得更加紧凑。

微盲孔技术的显著优势

相比传统的通孔和普通盲孔技术,PCB 微盲孔技术具有诸多明显的优势,使其在高密度 PCB 设计中得到广泛应用。

首先是提高 PCB 的线路密度。微盲孔的孔径小,占用空间少,能够在单位面积的 PCB 上布置更多的导通孔,从而实现更多线路的层间连接。在相同尺寸的 PCB 上,采用微盲孔技术可以使线路密度提高 30% 以上,这对于智能手机、智能手表等对体积要求严苛的设备来说至关重要。

其次是缩短信号传输路径。微盲孔连接的是相邻的层或距离较近的层,信号通过微盲孔传输时,路径更短,延迟更低,信号损耗也更小。在高频电路和高速信号传输中,这种优势尤为突出。比如,在 5G 通信设备的 PCB 中,使用微盲孔技术可以使信号传输的完整性得到显著提升,减少信号干扰,提高通信速度和质量。

再者是减少信号干扰。传统通孔贯穿整个 PCB,会与多层线路交叉,容易产生寄生电容和寄生电感,对信号传输造成干扰。而微盲孔只在局部层间连接,与其他线路的交叉少,产生的干扰也相应减少。在精密仪器和医疗设备的 PCB 中,这种低干扰特性能够保证设备的测量精度和稳定性。

此外,微盲孔技术还能降低 PCB 的厚度。由于微盲孔不需要贯穿整个 PCB,可以减少 PCB 的层数或每层的厚度,从而使整个 PCB 的厚度降低。例如,某款平板电脑的 PCB 采用微盲孔技术后,厚度从 1.2mm 减至 0.8mm,使平板电脑的整体厚度减少了 0.4mm,提升了用户的握持体验。

微盲孔的制造工艺

PCB 微盲孔的制造是一个精密的过程,需要经过多个步骤的严格控制,才能确保微盲孔的质量和性能。

钻孔工艺:精准打造 “微型通道”

微盲孔的钻孔是制造过程中的关键环节,由于孔径微小,传统的机械钻孔已无法满足要求,目前主要采用激光钻孔技术。

激光钻孔使用高能量的激光束(如 CO?激光、UV 激光)照射 PCB 的介质层,通过高温熔化或气化介质材料,形成微小的孔洞。UV 激光的波长更短,能量更集中,能够实现更小的孔径和更高的精度,最小孔径可达到 0.05mm,孔位偏差控制在 ±5μm 以内。

在钻孔过程中,需要精确控制激光的能量、照射时间和频率。能量过高会导致孔壁碳化、变形,影响孔的质量;能量过低则无法完全穿透介质层,造成钻孔失败。同时,还需要对 PCB 表面进行预处理,去除油污和杂质,确保激光能够准确聚焦在钻孔位置。

孔壁处理:确保良好的导电性

钻孔完成后,孔壁上会残留一些介质材料的碎屑和碳化层,这些物质会影响后续镀层的附着力和导电性,因此需要进行孔壁处理。

首先采用化学蚀刻的方法去除孔壁上的碳化层和碎屑,使孔壁表面光滑、干净。然后进行去毛刺处理,避免孔口的毛刺影响线路连接。处理后的孔壁需要进行活化处理,通常使用钯盐溶液,在孔壁表面形成一层催化层,为后续的化学沉铜做准备。

化学沉铜:形成导电层

化学沉铜是在微盲孔的孔壁上沉积一层薄铜,使孔壁具有导电性,实现层间线路的连接。

将经过活化处理的 PCB 放入化学沉铜溶液中,溶液中的铜离子在催化层的作用下,通过化学反应沉积在孔壁上,形成一层均匀的铜层。铜层的厚度通常控制在 0.5-1μm,既要保证良好的导电性,又要避免铜层过厚导致孔径缩小。

在沉铜过程中,需要控制溶液的温度、pH 值和浓度,确保铜层均匀、致密,无空洞和针孔。沉铜完成后,还需要对铜层进行检测,通过切片分析等方法检查铜层的厚度和质量。

电镀加厚:增强导电性能和强度

化学沉铜形成的铜层较薄,导电性和机械强度还不够,需要通过电镀的方法进一步加厚铜层。

将沉铜后的 PCB 作为阴极放入电镀液中,通过电解作用,使铜离子在孔壁的铜层上继续沉积,加厚铜层。电镀铜层的厚度通常控制在 5-10μm,以满足导电性和机械强度的要求。

电镀过程中,需要控制电流密度、电镀时间和溶液温度,确保铜层均匀增长,避免出现厚度不均或镀层脱落的情况。电镀完成后,对微盲孔进行清洗和干燥,去除表面的电镀液残留。

微盲孔技术的应用场景

PCB 微盲孔技术凭借其独特的优势,在多个领域得到了广泛的应用,成为高密度、高性能 PCB 设计的重要支撑技术。

消费电子领域

消费电子是微盲孔技术应用最广泛的领域之一。在智能手机、平板电脑、智能手表等设备中,由于内部空间有限,对 PCB 的线路密度和厚度要求极高。采用微盲孔技术可以在狭小的 PCB 上实现复杂的线路连接,满足设备的功能需求。

例如,某品牌智能手机的主板采用了微盲孔技术,在仅 50cm2 的面积上实现了超过 1000 个线路连接点,集成了处理器、内存、摄像头模组等多个核心部件,同时保证了高速数据传输的稳定性。

通信设备领域

在 5G 基站、路由器、交换机等通信设备中,高频信号和高速数据传输对 PCB 的性能提出了更高要求。微盲孔技术能够缩短信号传输路径,减少信号干扰,确保通信信号的稳定传输。

5G 基站的 PCB 中,大量使用微盲孔连接不同层的射频线路和数字线路,使信号在高频环境下的传输损耗降低了 20% 以上,提高了基站的通信覆盖范围和数据传输速率。

医疗电子领域

医疗电子设备(如心电图机、超声诊断仪、便携式监护仪等)对 PCB 的精度和稳定性要求严格。微盲孔技术的低干扰特性和高线路密度,能够满足医疗设备对微弱信号检测和处理的需求。

例如,某款便携式心电图机的 PCB 采用微盲孔技术后,线路之间的干扰减少了 40%,能够更准确地检测人体的心电图信号,提高诊断的准确性。

工业控制领域

工业控制设备(如 PLC 控制器、数控机床、机器人控制系统等)需要在复杂的工业环境中稳定工作,对 PCB 的可靠性和抗干扰能力要求较高。微盲孔技术能够减少线路之间的干扰,提高 PCB 的抗振动和抗冲击性能。

在某款数控机床的控制 PCB 中,使用微盲孔技术连接不同层的控制线路,使设备在高速运转时的信号传输更加稳定,控制精度提高了 15%,减少了加工误差。

微盲孔技术面临的挑战与发展趋势

尽管 PCB 微盲孔技术已经取得了显著的发展,但在实际应用中仍面临一些挑战,同时也有着广阔的发展前景。

目前,微盲孔技术面临的主要挑战包括:一是制造工艺复杂,成本较高。激光钻孔设备和化学沉铜、电镀等工艺的成本相对较高,使得采用微盲孔技术的 PCB 价格高于传统 PCB,限制了其在中低端产品中的应用。二是质量控制难度大。微盲孔的孔径小,孔壁薄,容易出现孔壁断裂、镀层脱落等质量问题,需要严格的质量检测和控制流程,增加了生产的难度和成本。三是设计难度高。微盲孔的布局和设计需要考虑信号完整性、散热等多方面因素,对设计人员的专业水平要求较高,设计周期相对较长。

不过,随着技术的不断进步,这些问题正在逐步得到解决。未来,微盲孔技术将朝着更小孔径、更高密度、更低成本的方向发展。例如,新型的激光钻孔设备能够实现 0.03mm 的超小微盲孔,进一步提高 PCB 的线路密度;先进的检测技术(如 X 射线检测、光学相干断层扫描)能够更精准地检测微盲孔的质量,降低质量控制难度;而大规模生产的实现也将逐步降低微盲孔技术的成本,使其在更多领域得到应用。

同时,随着 5G、物联网、人工智能等技术的发展,对高密度、高性能 PCB 的需求将持续增长,这将推动微盲孔技术不断创新和完善。可以预见,微盲孔技术将成为未来 PCB 制造的核心技术之一,为电子设备的持续发展提供有力支撑。

PCB 微盲孔技术作为一种先进的 PCB 制造技术,通过在 PCB 内部打造微小的层间连接通道,实现了高密度、高性能的线路连接。它在提高线路密度、缩短信号传输路径、减少信号干扰等方面具有显著优势,在消费电子、通信设备、医疗电子、工业控制等领域得到了广泛应用。

虽然目前微盲孔技术还面临制造工艺复杂、成本较高等挑战,但随着技术的不断进步,这些问题将逐步得到解决。未来,微盲孔技术将在电子设备的小型化、高性能化进程中发挥越来越重要的作用,推动电子产业的持续发展。对于电子行业的从业者来说,了解和掌握微盲孔技术的原理、特点和应用,将有助于设计和制造出更具竞争力的电子产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号