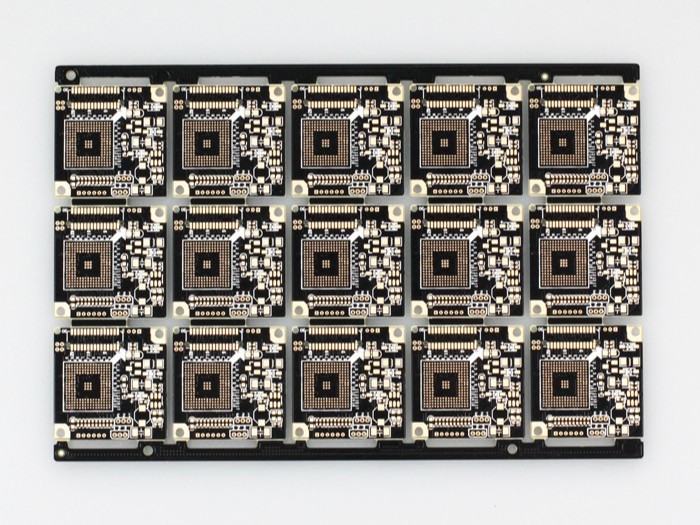

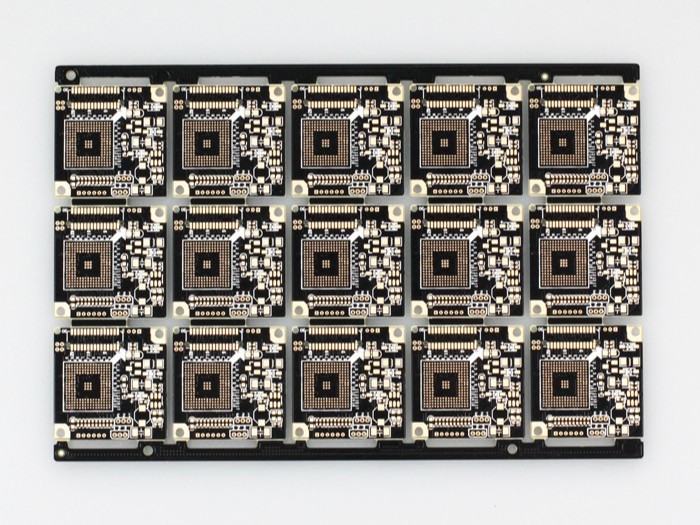

拆开任何一款电子设备,你都能看到 PCB 板上那层亮亮的镀层。别小看这层几微米厚的薄膜,它就像电路板的 “隐形铠甲”—— 普通镀层能用 1 年的设备,换成高可靠性镀层能撑 3 年以上,尤其是在恶劣环境里,差距更明显。

电路板的铜箔裸露在空气中,就像铁会生锈一样,很快会氧化发黑,导致接触不良。某沿海地区的监控摄像头,没做特殊镀层处理,半年后画面就开始卡顿,拆开发现焊点已经被盐雾腐蚀得坑坑洼洼,电阻值比出厂时高了 3 倍。

高温环境更能看出镀层的好坏。汽车发动机舱温度经常超过 120℃,普通锡镀层在这种环境下会慢慢变软,就像冰淇淋在夏天融化一样。某车型早期用普通镀层的变速箱控制板,跑 3 万公里就可能出现换挡延迟,换成高可靠性镀层后,这个问题再也没出现过。

频繁插拔的场景更考验镀层。服务器的 PCIe 插槽,每天插插拔拔几十次,普通镀金层用半年就会磨损露出铜箔,而高可靠性镀层能扛住 5000 次以上插拔,相当于服务器正常服役周期内不用换。

常见的四种 “铠甲”,各有看家本领

硬金镀层:耐磨界的 “扛把子”

硬金镀层不是纯金,而是掺了钴、镍的合金,硬度是纯金的 3 倍多。它最适合用在需要频繁插拔的地方,比如手机充电口、笔记本电脑的接口。

某实验室做过测试:用 500 克的力摩擦镀层,普通镀金层 200 次就露铜了,硬金镀层磨到 1000 次还没事。卫星通信模块的接口必须用这种镀层,太空中的微陨石撞击和温度剧烈变化,普通镀层根本扛不住,而硬金镀层能在 - 150℃到 120℃的环境里稳定工作 10 年以上。

当然成本也更高,每平方米 PCB 的硬金镀层成本比普通镀金贵 40%,但对于需要长期稳定运行的设备来说,这点钱花得值。

化学镍金镀层:抗腐蚀的 “多面手”

这种镀层是 “镍打底 + 金封面” 的组合,像给铜箔穿了两层防护衣。镍层能阻止铜和金互相扩散,金层负责抗腐蚀和导电,特别适合医疗设备 —— 某手术器械的控制板,用化学镍金镀层后,经过上千次酒精消毒,焊点依然光亮如新。

不过它对工艺要求特别严,镍层厚度必须控制在 5-8μm,薄了起不到隔离作用,厚了又容易出现 “黑盘”(焊点处镍层氧化发黑)。某医疗设备厂曾因镍层厚度差了 1μm,导致一批板子虚焊率高达 8%,最后只能全部返工。

锡银铜镀层:高温环境的 “耐烧王”

传统锡铅镀层熔点低,遇到高温就容易出问题,而锡银铜镀层(一般含 3% 银和 0.5% 铜)熔点提高了 30℃,特别适合汽车发动机舱这类高温环境。

某汽车发动机控制模块测试显示:在 150℃高温下连续工作 1000 小时,锡银铜镀层的焊点强度只下降 5%,而普通锡铅镀层会下降 20% 以上。它的性价比也高,成本只有镀金的五分之一,现在大部分汽车电子都用它。

但它有个缺点:耐磨性一般,别用在经常插拔的地方,不然很容易磨花。

化学锡镀层:精细线路的 “小能手”

化学锡镀层是通过化学反应直接在铜表面形成的纯锡层,最大优势是均匀,能钻进 0.1mm 的小孔和细线路里,特别适合高密度 PCB,比如手机主板的射频区域。

不过它有个麻烦事 —— 高温高湿环境下会长 “锡须”,这些针状的锡结晶最长能长到 0.5mm,可能导致线路短路。现在厂商会在镀液里加特殊添加剂,就像给锡层 “打疫苗”,能把锡须长度控制在 0.05mm 以内,基本不影响使用。

好镀层是怎么 “镀” 出来的?

预处理:给铜箔 “洗个澡”

就像给墙刷漆前要打磨一样,镀层前必须把铜箔表面处理干净。先用碱性清洗剂去掉油污,再用微蚀刻溶液(比如过硫酸钠)轻轻 “咬” 掉一层氧化层,露出新鲜的铜表面。

这个过程时间得掐准:太短,氧化层没除干净,镀层容易掉;太长,铜箔会被腐蚀得坑坑洼洼。一般控制在 30-60 秒,让铜表面形成均匀的小粗糙面,这样镀层才能粘得牢。

多层板的孔更麻烦,必须先做 “孔金属化”—— 在绝缘的孔壁上先镀一层薄铜,不然孔里没镀层,水汽进去就会短路。某通信设备厂就因为孔没处理好,一批板子 5% 的过孔都出现了针孔,下雨天真的会短路。

镀液配方:藏着 “独家秘方”

镀液里的成分决定了镀层性能。硬金镀层的镀液里,除了金盐,还得加钴盐,比例不同,硬度就不一样。某厂商通过调整钴的含量,把镀层硬度从 150HV 提到 200HV,耐磨性直接提升 30%。

温度和 pH 值也得严格控制。化学镍金镀层的镀液,温度必须保持在 85-95℃,差 2℃就可能导致镀层厚度不均。有个小厂图省事没控制好温度,结果一批板子边缘镀层厚、中间薄,厚的地方有 5μm,薄的地方才 1μm,根本没法用。

后处理:给镀层 “加道保险”

镀完之后还要 “回火”—— 把 PCB 放在 120-150℃的烘箱里烤 1-2 小时,就像揉完面要醒面一样,能消除镀层内部的应力,防止以后开裂。锡银铜镀层经过这一步,焊点强度能再提高 10%。

需要抗腐蚀的场景,还要做钝化处理。锡镀层用铬酸盐溶液处理后,表面会形成一层透明的保护膜,盐雾测试能从 24 小时延长到 72 小时,特别适合户外设备。

怎么判断镀层好不好?看这几个测试

盐雾测试:模拟海边和冬天撒盐的路面

把 PCB 放进 35℃的盐雾箱,用 5% 浓度的氯化钠溶液连续喷雾。普通镀层 24 小时就会出现锈点,高可靠性镀层至少能扛 48 小时,汽车电子要求更高,关键部位的镀层得通过 120 小时测试。

高温高湿测试:像在热带雨季 “烤桑拿”

85℃温度加 85% 湿度的环境,连续放 1000 小时。合格的镀层不会鼓包、氧化,电阻变化率不超过 5%。某 5G 基站的 PCB 经过这个测试,信号传输效率还能保持 98% 以上,证明镀层确实靠谱。

耐磨测试:模拟日常插拔摩擦

用 500 克的力来回摩擦镀层,硬金镀层得能扛 1000 次以上,普通镀金层 200 次就歇菜了。这个测试对接口类产品特别重要,直接关系到使用寿命。

这些场景必须用高可靠性镀层

汽车电子是 “重灾区”,发动机舱、变速箱附近的 PCB,必须用锡银铜或化学镍金镀层,不然高温和油污很快会让设备失效。某新能源汽车的电机控制板,用普通镀层时故障率 1%,换成高可靠性镀层后降到 0.1%。

工业设备也离不开。污水处理设备的控制板,用化学镍金镀层后,寿命从 1 年延长到 3 年,不用频繁停机维修。海边的灯塔、海上平台的电子设备,必须用能抗盐雾的镀层,不然维护成本太高。

医疗设备更严格。植入式心脏起搏器的 PCB,必须用纯金镀层,不仅要抗体液腐蚀,还得无毒,这种镀层能在人体内稳定工作 10 年以上。

更薄、更环保、更智能

现在的镀层越来越薄,以前要 5μm 才能保证性能,现在 0.5-1μm 就够了。某手机厂商用超薄硬金镀层,接口成本降了 30%,还不影响寿命。

环保也是大方向。传统镀金用氰化物,毒性大,现在无氰镀金工艺越来越成熟,虽然成本高一点,但对工人和环境更友好。

还有些 “黑科技” 正在测试:加了石墨烯的镀层,导电性和耐磨性更好;能自修复的镀层,轻微划痕能自己 “长好”,未来电子设备的寿命可能会更长。

这层几微米厚的镀层,虽然不起眼,却是电子设备可靠性的 “隐形基石”。选对镀层,设备能用得更久、更稳定;选错了,不仅麻烦多,还可能造成安全隐患。下次买电子设备,除了看配置,也可以留意下厂商有没有提镀层工艺 —— 细节里藏着真功夫。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号