PCB热压合工艺是什么?让多层板性能稳的关键步骤

多层 PCB 之所以能像 “千层蛋糕” 一样紧密结合,全靠热压合工艺这道关键工序。它就像给 PCB 各层 “焊接” 在一起,既要粘得牢,又不能破坏内部线路,精度控制堪比在鸡蛋上刻字。而热压合的质量,直接决定了 PCB 能否承受高温、振动等严苛环境的考验。

热压合:多层 PCB 的 “黏合剂”,温度和压力是关键

热压合的核心是通过高温高压,让多层 PCB 的基材(如 FR-4)和粘结片(环氧树脂胶膜)融化并粘合,形成一个整体。就像用熨斗熨烫粘在一起的布料,温度不够粘不牢,压力太大又会把布料压坏,热压合对温度和压力的控制同样严苛。

对于常见的 4 层 PCB,热压合通常要经过预热(100-120℃)、升温(150-160℃)、固化(170-180℃)三个阶段,全程 3-4 小时。粘结片在高温下会从固态变成熔融态,像胶水一样填满各层之间的缝隙,冷却后固化成坚硬的整体。某 PCB 厂的测试显示,合格的热压合工艺能让层间剥离强度达到 1.2N/mm 以上,相当于用 1.2 牛顿的力才能把两层 PCB 拉开 —— 这股力量足以提起一个苹果。

热压合的压力控制同样重要。4 层 PCB 的压合力通常是 2-3MPa,相当于在指甲盖大小的面积上放 20-30 公斤的重物。压力均匀性是关键,同一 PCB 上的压力偏差不能超过 0.2MPa,否则会出现局部粘合不牢的问题。某通信设备的 6 层 PCB 曾因热压合压力不均,导致边缘剥离强度比中心低 30%,在后续焊接时出现分层。

热压合的四大核心工艺参数:差一点都不行

温度曲线:像烤面包一样精准控温

热压合的温度曲线是 “三段式” 的:预热阶段让粘结片慢慢软化,避免温度骤升导致气泡;升温阶段让胶水充分流动,填满缝隙;固化阶段则让环氧树脂发生化学反应,形成稳定结构。不同层数的 PCB,温度曲线差异很大。

4 层 PCB 的固化温度通常控制在 170℃±5℃,保温时间 30 分钟;而 12 层以上的高层 PCB,固化温度要提高到 180℃,保温时间延长到 60 分钟,确保内部粘结片完全固化。某 PCB 厂试过将固化温度降低 10℃,结果粘结片固化不完全,PCB 在 125℃高温测试中出现层间开裂。

现在的智能热压合设备会实时记录温度曲线,每块 PCB 都有专属的 “温度档案”。如果某块板的温度曲线偏离标准 5℃以上,系统会自动标记为可疑品,进行二次检测。

压力大小:根据层数和厚度 “量身定制”

压力随 PCB 层数增加而提高:4 层板用 2MPa,6 层板用 2.5MPa,10 层以上用 3-4MPa。这是因为层数越多,内部空隙可能越多,需要更大的压力让粘结片填满。但压力并非越大越好,对于薄型 PCB(厚度<0.8mm),过大的压力会导致基材变形,线路间距偏差超过 0.05mm。

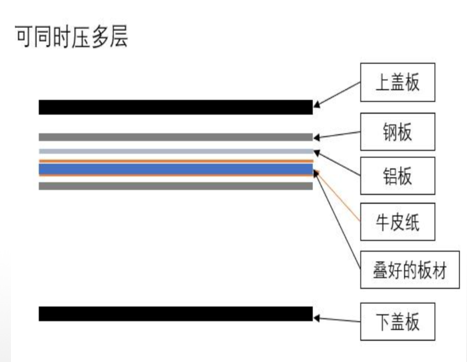

为了让压力更均匀,热压合时会在 PCB 上下放置 “缓冲垫”(如硅胶垫或牛皮纸),厚度 2-3mm,能像海绵一样吸收压力波动。某手机 PCB 的热压合工艺加入缓冲垫后,压力均匀性从 ±0.3MPa 提升到 ±0.1MPa,层间气泡率下降了 80%。

升温速率:不能太快,否则会 “冒泡”

升温速率是热压合的 “隐形杀手”。如果从预热到固化阶段升温太快(超过 3℃/ 分钟),粘结片释放的气体(如水分、挥发物)无法及时排出,就会在层间形成气泡。4 层 PCB 的升温速率通常控制在 1-2℃/ 分钟,8 层以上高层 PCB 则要降到 0.5-1℃/ 分钟。

某医疗设备的 8 层 PCB 曾因赶工期,将升温速率从 1℃/ 分钟提到 2℃/ 分钟,结果气泡率从 0.5% 飙升到 5%。这些直径 0.1-0.5mm 的气泡,就像藏在 PCB 里的 “空洞”,会导致信号传输损耗增加 10% 以上。

加压时机:要在粘结片 “最黏” 的时候加压

加压时机直接影响粘合效果。必须在粘结片熔融粘度最低(约 500-1000 泊)时开始加压,太早会导致胶水被挤出,太晚则胶水已经开始固化,无法填满缝隙。对于环氧树脂粘结片,这个 “最佳时机” 通常在温度达到 130-140℃时,此时粘结片像融化的蜂蜜一样,流动性最好。

现在的热压合设备能通过红外传感器实时监测粘结片的粘度变化,自动在最佳时机加压。某厂引入这套系统后,层间粘合不良的问题减少了 60%。

热压合的质量控制:三大检测手段,杜绝 “隐形缺陷”

目视检测:先看表面有没有 “瑕疵”

热压合后的 PCB 首先要过 “外观关”:表面不能有压痕、凹陷或变色,边缘不能分层。用强光照射 PCB,能发现明显的气泡或褶皱。某 PCB 厂的目视检测标准规定:直径>0.3mm 的气泡视为不合格,每块板的气泡数量不能超过 3 个,且不能出现在线路密集区。

对于高层 PCB,还会检查 “板厚均匀性”。用千分尺在 PCB 的 9 个点(四角、四边中点、中心)测量厚度,偏差不能超过 0.05mm。某 16 层 PCB 因热压合时压力不均,边缘厚度比中心薄 0.08mm,导致后续焊接时元器件引脚无法对齐。

剥离强度测试:用 “拉力” 验证粘合牢度

剥离强度是衡量热压合质量的核心指标。测试时用专用夹具夹住 PCB 的某一层,以 50mm / 分钟的速度拉开,记录最大拉力值。4 层 PCB 的合格标准是≥1.0N/mm,6 层以上≥1.2N/mm。某汽车电子 PCB 要求更严格,剥离强度必须≥1.5N/mm,以确保在发动机舱的高温环境下不会分层。

测试样本的选取很关键,通常每批次随机抽取 3 块 PCB,每块板取 3 个测试点(边缘、中心、角落)。如果有一个点不达标,整批次需要加倍抽样检测,仍不合格则全部返工。

X 射线检测:看穿内部的 “隐形气泡”

表面合格的 PCB,内部可能隐藏着微小气泡或未填满的缝隙,这就需要 X 射线 “透视”。X 射线能穿透 PCB,显示内部结构,直径>0.1mm 的气泡会呈现黑色圆点。某 5G 基站 PCB 的 X 射线检测标准规定:每平方厘米的气泡数量不能超过 1 个,且气泡不能出现在焊点或线路下方。

对于高密度 PCB(线路间距<0.1mm),还会用 CT 扫描进行三维检测,能发现 0.05mm 的微小缺陷。某旗舰手机的 PCB 采用 CT 检测后,内部缺陷的检出率从 85% 提升到 99%,确保了 5G 信号传输的稳定性。

热压合常见问题及解决办法:从源头避免缺陷

层间分层:粘合不牢的 “致命伤”

分层是最严重的热压合缺陷,表现为两层 PCB 之间出现明显缝隙,多因温度不足、压力不够或粘结片老化导致。解决办法包括:校准热压合设备的温度传感器(误差控制在 ±2℃内)、提高压力 10%-20%、检查粘结片的保质期(通常为 6 个月,过期会导致粘性下降)。

某 PCB 厂曾遇到批量分层问题,排查后发现是加热板局部温度偏低(比设定值低 10℃),更换加热管并重新校准后,分层率从 5% 降到 0.1%。

气泡:内部的 “空洞” 隐患

气泡多因升温太快或粘结片含湿量过高。预防措施有:将升温速率降至 1℃/ 分钟以下、热压合前对 PCB 进行预烘(120℃,2 小时)去除水分、选用低挥发物的粘结片(挥发物含量<0.5%)。某厂的 6 层 PCB 采用预烘工艺后,气泡率从 3% 降到 0.3%。

板翘曲:变形的 “弯曲病”

PCB 热压合后若出现翘曲(翘曲度>0.5%),会导致后续焊接困难。这通常是因为上下层压力不均或冷却速率太快。解决办法:调整热压合设备的压力分布,确保上下压力差<0.1MPa;采用阶梯式冷却(从 180℃降到室温,每 50℃保温 10 分钟),让 PCB 内部应力缓慢释放。某智能手表的薄型 PCB 用阶梯式冷却后,翘曲度从 0.8% 降至 0.3%,符合装配要求。

不同类型 PCB 的热压合特点:从刚性到柔性各有讲究

刚性 PCB:注重高温固化

普通 FR-4 刚性 PCB 的热压合重点是高温固化,确保环氧树脂完全交联。10 层以上的高层刚性 PCB 会采用 “分步热压合”:先将 4 层内层压合,冷却后再与外层压合,减少一次压合的层数,降低分层风险。某工业控制 PCB(12 层)用分步压合后,合格率从 82% 提升到 95%。

柔性 PCB:温度不能太高

柔性 PCB 的基材是聚酰亚胺(PI),耐高温性虽好,但过度加热会导致韧性下降。因此热压合温度通常控制在 160-170℃,比刚性 PCB 低 10-20℃,压力也降至 1.5-2MPa。某折叠屏手机的柔性 PCB 热压合时,还会在弯曲区域放置聚四氟乙烯垫片,减少压力对柔性基材的损伤,确保能承受 10 万次折叠。

刚柔结合 PCB:分区控制参数

刚柔结合 PCB 的热压合最复杂,刚性区域和柔性区域需要不同的温度和压力。现在的智能设备能通过分区加热和加压,刚性部分用 180℃、3MPa,柔性部分用 160℃、2MPa,同时完成固化。某医疗内窥镜的刚柔结合 PCB 采用这种工艺后,刚性区域剥离强度达 1.5N/mm,柔性区域仍保持良好的弯曲性能(弯曲半径<1mm)。

热压合工艺是多层 PCB 制造的 “灵魂”,温度、压力、时间的细微偏差,都可能导致产品失效。从汽车电子到航空航天设备,PCB 的可靠性很大程度上依赖于热压合的质量控制。随着 PCB 向高层化、高密度化发展,热压合工艺也在向更精准的方向进化 —— 未来的智能热压合设备,可能会通过 AI 算法实时优化参数,让每块 PCB 都能达到完美的粘合效果。毕竟,对于多层 PCB 来说,“粘得牢” 只是基础,“粘得好” 才能支撑起电子设备的高性能与长寿命。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号