PCB盲孔与通孔混合设计工艺核心要素

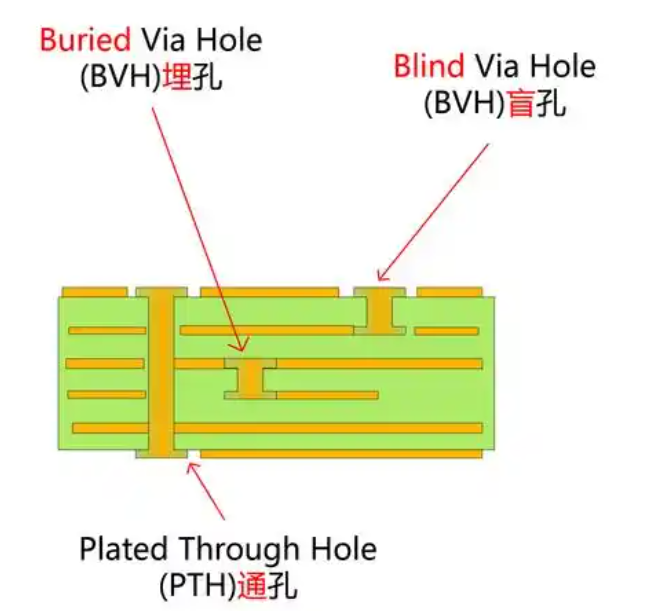

多层 PCB 的线路连接中,盲孔与通孔的混合设计就像一场 “交通系统的协同作战”—— 通孔负责跨越多层的 “长途运输”,盲孔承担表层与内层的 “短途接驳”。这种组合既保留了通孔的全局连接能力,又发挥了盲孔节省空间的优势,成为中高端电子设备实现高密度布线的核心方案。从智能手机的主板到 5G 基站的射频模块,这种混合设计正在悄然改变 PCB 的连接逻辑。

混合设计的底层逻辑:给不同连接需求 “配对” 最合适的孔

盲孔与通孔的混合设计不是简单的 “1+1” 叠加,而是根据连接距离、信号类型和空间限制进行的精准匹配。通孔能贯穿 PCB 所有层,像 “直达电梯” 一样连接顶层与底层,适合需要跨越多层的电源线路或低频信号;盲孔则像 “短途专车”,只连接表层与邻近内层,适合高频信号的短距离传输,避免多余的线路损耗。

在 8 层 PCB 的典型设计中,电源层与底层的连接会用直径 0.3mm 的通孔,确保大电流传输;而顶层射频芯片到第 3 层接地层的连接,则采用 0.1mm 的盲孔,减少信号在传输过程中的反射。某通信设备的 PCB 采用这种设计后,高频信号(28GHz)的传输损耗比全通孔设计降低了 25%,同时表层空间利用率提升了 30%。

混合设计的关键是 “分区规划”:将 PCB 分为 “高频区” 和 “功率区”,高频区集中使用盲孔,功率区保留必要的通孔。某智能汽车的中控 PCB 通过这种分区,在相同面积下多布置了 200 个元器件,同时满足了车载雷达的高频需求和空调系统的功率需求。

混合设计的四大核心工艺:让两种孔 “和平共处”

分步钻孔:先打盲孔再通全板

混合设计的钻孔顺序有严格讲究,必须先加工盲孔,再处理通孔。因为通孔需要贯穿整个 PCB,若先加工通孔,后续激光打盲孔时的高温可能导致通孔孔壁的铜层氧化。某 PCB 厂的实验显示,先通孔后盲孔的流程会使盲孔与通孔交界处的铜层氧化率达到 5%,而先盲孔后通孔的氧化率仅 0.1%。

激光加工盲孔时,会采用 “分层定位” 技术:通过 PCB 内层的基准点校准,确保盲孔底部精准对接目标层的焊盘,偏差控制在 ±5μm 以内。之后机械钻孔加工通孔,此时的 PCB 已完成盲孔的金属化处理,通孔的钻孔过程不会影响盲孔的结构。

孔金属化:两种孔的 “导电涂层” 要兼容

盲孔与通孔的金属化工艺需要 “差异化处理”。盲孔孔径小(0.05-0.1mm),孔深径比大,需要采用 “脉冲电镀” 确保孔内铜层均匀(厚度 20-30μm);通孔直径较大(0.2-0.5mm),可采用常规直流电镀,但要保证孔口与孔底的铜层厚度差不超过 10%。

某 PCB 厂的混合设计中,盲孔先经过化学沉铜(厚度 0.5μm)打底,再用脉冲电镀加厚;通孔则直接进行直流电镀,两种工艺在同一镀槽中完成,通过调整电流参数实现兼容。最终检测显示,盲孔的铜层致密度达 99.8%,通孔的铜层附着力达 1.2N/mm,均满足可靠性要求。

层压控制:防止盲孔被 “压塌”

层压是混合设计的 “风险点”,通孔的存在可能导致盲孔区域压力不均。解决办法是在层压时采用 “局部加压” 技术:在盲孔密集区的压合模具上增加弹性垫层(厚度 0.5mm),使该区域的压力比通孔区高 0.2MPa,确保盲孔在层压过程中不被压变形。

某 6 层 PCB 的混合设计中,盲孔集中在表层 1mm×1mm 的区域(密度达每平方毫米 10 个),通过局部加压后,该区域的盲孔变形率从 3% 降至 0.3%,孔内铜层未出现断裂。

阻焊与字符:避免覆盖关键孔位

混合设计的阻焊工艺需要精准区分两种孔:通孔通常需要保留焊接窗口,阻焊层要避开孔口;盲孔位于表层下方,阻焊层可以覆盖,但要确保厚度均匀(20-30μm),避免因阻焊层过厚导致后续元器件贴装偏移。

某手机 PCB 的混合设计中,采用 “选择性阻焊” 技术:通过高精度曝光机,在通孔位置保留直径 0.2mm 的窗口,盲孔区域则完全覆盖阻焊层。检测显示,通孔窗口的位置偏差控制在 ±10μm,盲孔区域的阻焊层厚度偏差小于 5μm。

混合设计的优势:兼顾性能与成本

信号与功率 “双优化”

高频信号走盲孔,能缩短传输路径(比通孔缩短 60%),减少信号在多层介质中的损耗。某 5G 基站的 PCB 中,毫米波天线到射频芯片的连接用盲孔,信号传输延迟从全通孔设计的 8ns 降至 3ns;而电源线路用通孔,满足了 3A 大电流的传输需求,温升比全盲孔设计降低了 10℃。

空间利用率 “最大化”

盲孔不占用内层空间,通孔承担跨层连接,两者结合能在有限面积内实现更复杂的线路布局。某智能手表的 PCB(面积 3cm2)采用混合设计后,线路总长度达 8 米,比全通孔设计增加了 40%,成功集成了心率传感器、GPS 模块等功能。

成本比全盲孔设计低 20%

全盲孔设计需要多次激光钻孔和积层,成本较高;而混合设计保留部分通孔,可减少 2-3 道激光加工工序。某消费电子 PCB 的批量生产数据显示,混合设计的单位成本为每平方厘米 0.8 元,比全盲孔设计(1.0 元)降低 20%,同时比全通孔设计的性能提升 40%。

混合设计的挑战与应对方案

设计复杂度高:靠仿真软件 “提前排雷”

混合设计的线路布局需要同时考虑盲孔的短距连接和通孔的跨层路径,容易出现信号干扰。解决办法是采用 “3D 仿真软件”,模拟两种孔的分布对信号的影响,提前优化孔位。某 PCB 设计公司引入仿真软件后,混合设计的改版率从 30% 降至 5%。

检测难度大:用 “分层扫描” 技术

传统检测设备难以区分盲孔与通孔的缺陷,需要采用 “X 射线分层扫描”:通过调整 X 射线的穿透深度,分别检测盲孔的填铜质量和通孔的孔壁完整性。某检测中心的数据显示,这种方法能识别出 0.01mm 的盲孔空洞和 0.02mm 的通孔毛刺,检测准确率达 99.5%。

工艺兼容性差:建 “工艺数据库” 匹配参数

不同材料的 PCB(如 FR-4 与高频基材)对混合设计的工艺参数要求不同,需要建立 “材料 - 孔型 - 参数” 数据库。某 PCB 厂通过积累 500 组工艺数据,能快速为不同混合设计匹配最佳参数,工艺调试时间从 3 天缩短至 1 天。

典型应用场景:哪里需要 “两种孔” 协同

智能手机主板:高频与功率的平衡

在旗舰手机的主板上,处理器周围用 0.07mm 的盲孔连接到第 2 层的电源管理芯片,确保高频信号传输;而电池接口到电源层的连接则用 0.3mm 的通孔,满足 2A 充电电流需求。某型号手机的主板采用这种设计后,充电速度提升 15%,同时 5G 信号的下载速率稳定在 1.2Gbps。

车载雷达模块:抗干扰与可靠性兼顾

车载雷达的 PCB 需要同时处理 77GHz 高频信号和 12V 电源信号,混合设计中,天线到射频前端用盲孔(减少信号反射),电源接口到滤波电路用通孔(增强抗振动能力)。经过 - 40℃至 125℃的温度循环测试,这种设计的雷达模块故障率比全通孔设计低 60%。

工业控制板:复杂线路的灵活布局

某数控机床的控制 PCB(10 层)采用混合设计,表层到第 4 层的编码器信号用盲孔,避免与中间层的电机驱动线路干扰;而底层到第 8 层的电源线路用通孔,确保大电流传输。这种设计使机床的定位精度从 0.01mm 提升至 0.005mm。

盲孔与通孔的混合设计,是 PCB 工程师在性能、成本和空间之间找到的 “平衡点”。它既不像全盲孔设计那样成本高昂,也不会像全通孔设计那样限制性能,而是让两种孔 “各司其职”,共同支撑电子设备的复杂功能。随着电子设备向 “高频化 + 大功率” 发展,这种混合设计工艺将成为更多工程师的首选方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号