PCB导热材料与工艺应用全解析

用手机连续玩半小时游戏,背面会微微发烫;长时间运行的电脑主机,机箱也会散出热量。这些热量大多来自 PCB 上的芯片和元器件,而 PCB 的导热材料和散热工艺,就像一套 “空调系统”,能及时把热量排出去,保证设备稳定运行。从普通家用路由器到航天卫星,PCB 的散热能力直接决定了电子设备的性能上限和使用寿命。

导热材料:PCB 里的 “热传导高速公路”

PCB 的导热材料就像城市里的 “热力管道”,负责把元器件产生的热量传递到散热结构上。目前常用的导热材料有三类,各自承担着不同的 “运输任务”。

导热胶是最常见的 “热量粘合剂”,由环氧树脂和导热填料(如氧化铝、氮化硼)混合而成,导热系数在 1-5W/(m?K) 之间(数值越高,导热性越好)。它能像胶水一样把芯片和散热片粘在一起,同时填充两者之间的微小缝隙(这些缝隙里的空气导热性差,会阻碍散热)。某路由器的 CPU 通过导热胶与散热片连接后,温度比直接接触降低了 15℃,连续工作 48 小时也不会出现卡顿。

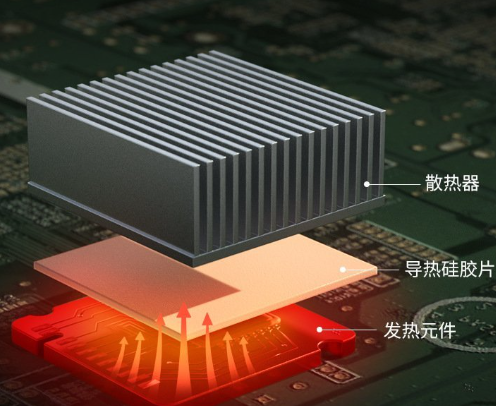

导热垫片则像 “可变形的导热垫”,由硅胶和导热颗粒制成,具有一定弹性,能适应不平整的表面。它的导热系数在 2-8W/(m?K),厚度可根据需求选择 0.2-5mm,适合芯片与金属外壳之间的散热。某智能手表的 PCB 采用 0.3mm 厚的导热垫片后,电池附近的温度降低了 8℃,续航时间延长了 10%。

导热膏是 “纳米级导热助手”,颗粒直径仅几微米,导热系数高达 10-20W/(m?K),能填补芯片与散热底座之间的纳米级缝隙。它的使用量非常少,只需在芯片表面涂一层 0.1mm 厚的薄膜即可,涂多了反而会影响导热。某游戏显卡的 GPU 涂抹导热膏后,满载运行时的温度比用导热胶低了 20℃,超频性能也更稳定。

散热工艺:给 PCB 装 “散热出口”

仅有导热材料还不够,还需要通过散热工艺为 PCB 开辟 “散热出口”,把热量排到设备外部。常见的散热工艺就像不同类型的 “空调外机”,各有适合的应用场景。

敷铜散热是最基础的 “散热地板”。在 PCB 的表层或内层铺一层大面积的铜箔,利用铜的高导热性(导热系数 401W/(m?K))将热量扩散开来。某单片机 PCB 通过在底层敷铜,芯片周围的温度分布更均匀,最高温度降低了 10℃。对于高频电路,还会采用 “网格状敷铜”,既能散热又不影响信号传输。

散热孔是 PCB 上的 “通风窗口”。在发热元件周围打一些贯穿 PCB 的通孔,这些孔不导电,只为热量提供流通通道。某 LED 驱动 PCB 的功率管附近,每平方厘米打了 10 个直径 0.5mm 的散热孔,空气通过这些孔流动时,能带走 30% 的热量,功率管的温度从 80℃降到了 55℃。

金属散热片是 “强制散热利器”。把铝合金或铜制成的散热片通过导热材料固定在 PCB 的发热区域,散热片上的鳍片能增加与空气的接触面积,加快热量散发。某笔记本电脑的南桥芯片加装散热片后,温度降低了 12℃,有效避免了因过热导致的死机问题。散热片的形状很有讲究,鳍片越密、表面积越大,散热效果越好,但也要考虑设备的空间限制。

热管散热则是 “高效热量运输队”。热管是一根密封的金属管,内部装有沸点低的工质(如纯水),受热时工质蒸发成气体,带着热量跑到热管的另一端,遇冷后凝结成液体流回,形成循环。某工业控制板的大功率电阻通过热管连接到机箱外壳,热量传输距离达 10cm,电阻温度降低了 25℃,远优于单纯使用散热片的效果。

导热材料与散热工艺的 “组合拳”

在中高端电子设备中,导热材料和散热工艺通常配合使用,形成 “多通道散热系统”。就像城市里的 “热力管网 + 风力发电”,多种方式协同工作,散热效率成倍提升。

某 5G 基站的 PCB 采用 “导热膏 + 热管 + 金属外壳” 组合:射频芯片通过导热膏与热管连接,热管将热量传递到基站外壳的大面积散热鳍片上,同时 PCB 内层的敷铜将其他元器件的热量分散到热管附近。这套系统能将芯片温度控制在 65℃以下,确保 5G 信号稳定传输。

智能手机则采用 “导热胶 + 中框 + 石墨片” 的散热方案:CPU 和 5G 基带通过导热胶把热量传递到金属中框,中框上贴有石墨片(导热系数 1500W/(m?K),沿平面方向导热性极佳),石墨片再将热量扩散到整个背面。某旗舰手机采用这种方案后,连续玩游戏 1 小时,背面最高温度仅 42℃,比没有石墨片的设计低了 8℃。

新能源汽车的车载 PCB 散热更复杂,采用 “液冷 + 导热垫片 + 金属支架” 组合:功率芯片通过导热垫片接触液冷板,液冷板内的冷却液循环流动,将热量带到车外的散热器。这种方案能应对汽车电机控制器 PCB 上高达 200W 的功率损耗,确保芯片在 - 40℃至 125℃的环境中正常工作。

散热设计的三大原则:让热量 “有处可去”

热量 “就近疏散”

发热量大的元器件要尽量靠近散热结构,缩短热量传递路径。比如把 CPU 放在靠近散热片或热管的位置,避免让热量经过长距离传递后才被散发。某机顶盒的 PCB 设计中,将电源芯片从 PCB 边缘移到散热片附近后,温度降低了 10℃。

避免 “热量堆积”

不要把多个高发热元器件集中放在一起,要分散布置,让热量均匀分布。某无人机的飞控 PCB,原本将电机驱动芯片、GPS 模块和无线通信芯片放在一起,导致局部温度过高;重新布局后将它们分散在 PCB 不同区域,配合敷铜散热,整体温度降低了 15℃。

利用 “结构散热”

充分利用设备的金属外壳、支架等结构作为散热部件。某智能音箱的 PCB 直接固定在金属底座上,底座既起到支撑作用,又能通过导热垫片吸收 PCB 的热量,再散发到空气中,省去了额外的散热片,节省了空间和成本。

特殊场景的散热方案:极端环境下的 “降温秘籍”

在高温环境(如汽车发动机舱)中,PCB 需要采用耐高温的导热材料和强化散热工艺。某汽车 ECU 的 PCB 使用氮化硼导热垫片(耐温 200℃以上),配合液冷散热,确保在发动机舱 80℃的环境中,芯片温度不超过 105℃。

在太空等真空环境中,没有空气对流散热,只能依靠热辐射。卫星 PCB 会采用高辐射率的涂层(如黑色阳极氧化层),通过辐射将热量散发到太空中。同时使用热管将各部位的热量集中到辐射面,保证 PCB 在 - 100℃至 120℃的极端温差下正常工作。

在微型设备(如智能手表)中,空间有限无法安装大型散热结构,只能通过优化 PCB 布局和选用高效导热材料。某智能手表的 PCB 采用超薄石墨片(厚度 0.05mm)覆盖整个表面,配合金属表壳散热,即使在运行心率监测等功能时,也能将温度控制在人体舒适的范围内。

PCB 的导热材料和散热工艺,看似不起眼,却是电子设备稳定运行的 “隐形守护者”。随着芯片的功耗越来越高(从几瓦到上百瓦),对 PCB 散热的要求也越来越严格。未来,可能会出现更智能的散热系统,比如能根据温度自动调节散热功率的 “自适应散热片”,或者直接将导热材料集成到 PCB 基材中的 “一体散热 PCB”。但无论技术如何发展,核心目标始终不变:让电子设备在产生强大性能的同时,保持 “冷静” 的姿态。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号