沉金工艺的关键材料特性分析—工程师必备

在 PCB 的表面处理工艺中,沉金工艺就像给电路板穿上了一层 “黄金铠甲”。这层仅 0.05-0.2 微米厚的金层,能让 PCB 的焊盘保持良好的导电性和抗氧化性,即使存放两年,焊接性能也几乎不衰减。而沉金工艺的核心秘密,就藏在那些看似普通的化学材料里 —— 它们的特性直接决定了这层 “黄金铠甲” 的质量。

沉金工艺:不靠电流的 “镀金术”

沉金工艺全称 “化学沉金”,与需要通电的电镀金不同,它是通过化学反应让金离子在 PCB 的铜层表面 “自动” 沉积。整个过程就像一场精心设计的 “化学魔术”:铜原子失去电子变成铜离子,金离子得到电子变成金原子,在铜表面形成一层均匀的金层。这种无电沉积的方式,能让金层更薄、更均匀,尤其适合高密度 PCB 的精细焊盘。

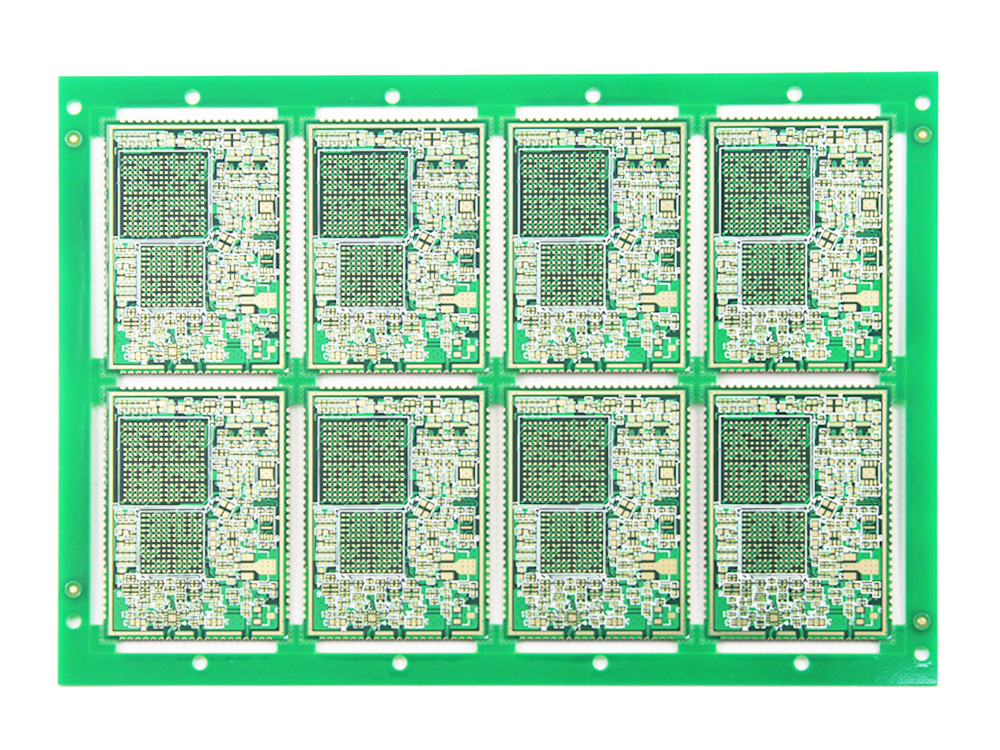

某手机主板的 PCB 采用沉金工艺后,0.1mm 间距的焊盘上,金层厚度偏差控制在 ±0.02 微米以内,远优于电镀金的 ±0.05 微米。更重要的是,沉金不会像电镀那样产生电流分布不均的问题,即使是 PCB 边缘和中间的焊盘,金层质量也几乎一致。

关键材料一:金盐 —— 决定金层纯度的 “源头”

金盐是沉金工艺的 “主角”,主要成分是氰化金钾(KAu (CN)?),它提供了沉积所需的金离子。优质金盐的纯度必须达到 99.99% 以上,杂质含量控制在 0.001% 以下,否则会严重影响金层的导电性和焊接性能。

金盐溶液的浓度通常在 0.5-2g/L 之间。浓度过低,金层沉积速度慢(低于 0.01 微米 / 分钟),生产效率低下;浓度过高,则金离子容易在溶液中自行还原,形成黑色颗粒,附着在 PCB 表面导致瑕疵。某 PCB 厂的实验显示,将金盐浓度稳定在 1g/L 时,金层沉积速度能保持在 0.02-0.03 微米 / 分钟,且表面光滑度最佳。

金盐的稳定性也至关重要。它需要在 pH 值 4.5-5.5 的弱酸性环境中保存,温度控制在 20-25℃,否则会分解产生有毒的氰化物气体。现在的沉金生产线会配备实时监测系统,当金盐浓度或 pH 值偏离标准时,自动添加调整液,确保反应稳定。

关键材料二:络合剂 —— 防止金离子 “乱跑” 的 “缰绳”

络合剂是沉金溶液中的 “调节剂”,主要作用是与金离子结合,形成稳定的络合物,防止金离子在没有铜的地方 “乱沉积”。常用的络合剂有柠檬酸盐、EDTA 等,它们就像给金离子套上了 “缰绳”,只有遇到铜这样的还原性金属时,才会释放出金离子。

络合剂的浓度需要与金盐浓度匹配,一般是金盐浓度的 5-10 倍。比如金盐浓度 1g/L 时,络合剂浓度应控制在 5-10g/L。浓度过高,会抑制金离子的沉积速度;浓度过低,则无法有效稳定金离子,导致金层出现针孔。某高密度 PCB 的沉金工艺中,因络合剂浓度偏低,金层针孔率从 0.1 个 /cm2 上升到 1 个 /cm2,焊接时出现虚焊的概率增加了 5 倍。

不同络合剂对金层的影响也不同。柠檬酸盐络合的金层更光亮,适合外观要求高的 PCB;EDTA 络合的金层结晶更细密,抗氧化性更好,常用于工业控制板。

关键材料三:还原剂 —— 推动反应的 “动力源”

还原剂是沉金反应的 “动力”,它提供电子让金离子还原成金原子。常用的还原剂有次磷酸钠、亚硫酸钠等,它们在反应中被氧化,同时将电子传递给金离子。

还原剂的浓度对反应速度影响极大。以次磷酸钠为例,浓度在 10-30g/L 时,沉积速度随浓度升高而加快,但超过 30g/L 后,反应会过于剧烈,产生大量氢气气泡,导致金层出现空洞。某 LED PCB 的沉金工艺中,还原剂浓度过高,金层表面出现了密密麻麻的小气泡,经过显微镜观察,这些气泡直径达 5-10 微米,直接导致焊接不良率上升到 10%。

还原剂的纯度也很关键,铁、铜等金属杂质会 “抢” 电子,干扰金离子的还原。因此,还原剂中的金属杂质含量必须控制在 0.0001% 以下,否则会使金层颜色发暗,导电性下降。

关键材料四:催化剂 —— 加速反应的 “催化剂”

催化剂能降低沉金反应的活化能,让反应在温和条件下顺利进行,常用的是钯盐(如氯化钯)。它的作用就像化学反应的 “催化剂”,虽然不参与最终产物的形成,却能让反应速度提升 2-3 倍。

钯盐的浓度极低,通常在 1-10mg/L 之间。浓度过高,会导致金层与铜层之间形成脆弱的钯层,降低结合力;浓度过低,则催化效果不明显,沉积速度太慢。某 PCB 厂通过精准控制钯盐浓度在 5mg/L,金层与铜层的结合力达到 0.8N/mm,比未加催化剂的情况提升了 40%。

催化剂需要定期更换,因为反应过程中会产生有机杂质,吸附在钯粒子表面,使其失去活性。一般每处理 1000 平方米 PCB,就需要补充一次新鲜的钯盐溶液。

关键材料五:pH 调节剂 —— 控制反应环境的 “酸碱天平”

沉金反应对溶液的 pH 值非常敏感,需要用 pH 调节剂将溶液稳定在特定范围。酸性沉金(pH 4-6)常用柠檬酸或硫酸调节,碱性沉金(pH 8-10)则用氢氧化钠调节。

pH 值会影响金层的结晶形态:酸性条件下,金层结晶细密,适合高频 PCB;碱性条件下,金层沉积速度快,但结晶较粗,适合对效率要求高的普通 PCB。某 5G 基站的 PCB 采用酸性沉金,pH 值稳定在 5.0±0.1,金层的表面粗糙度(Ra)控制在 0.05 微米以下,确保高频信号传输时的阻抗稳定。

pH 值的微小波动都可能引发问题。当 pH 值降低 0.5 个单位,金层沉积速度会下降 30%;pH 值升高 0.5 个单位,则可能导致金离子在溶液中提前还原,形成杂质颗粒。因此,沉金槽通常配备自动 pH 监测仪,精度达 ±0.02,确保反应环境稳定。

材料特性与工艺性能的关联:一环扣一环的质量链

金层的焊接性能主要取决于金的纯度和表面状态。纯度 99.9% 的金层,在焊接时能与焊锡形成均匀的合金层,焊点强度达 1.5N 以上;若金层含杂质超过 0.1%,则可能出现焊接虚点,焊点强度下降 50%。某汽车电子 PCB 的测试显示,沉金层纯度每降低 0.05%,焊点的耐振动性能就下降 10%。

金层的抗氧化性则与结晶形态密切相关。细密的结晶结构能有效阻挡氧气和水汽侵入,让 PCB 在 85℃/85% RH 的环境中存放 1000 小时后,表面仍无氧化痕迹。而结晶粗糙的金层,孔隙率高,存放 300 小时就可能出现氧化斑点。

金层与铜层的结合力是另一个关键指标,这取决于反应初期的 “置换层” 质量。当金离子与铜表面接触时,会先形成一层薄薄的铜金合金(厚度约 0.01 微米),这层合金的强度直接决定了金层是否容易脱落。通过控制金盐浓度和反应温度,能让这层合金的厚度稳定在 0.005-0.015 微米,结合力可达 0.6N/mm 以上。

沉金材料的应用场景:不同设备的 “定制化需求”

在消费电子领域,智能手机的 PCB 对沉金材料有极高要求。金盐纯度需 99.995% 以上,金层厚度控制在 0.1-0.15 微米,确保 0.05mm 间距的焊盘能可靠焊接。某旗舰手机采用这种沉金工艺后,摄像头模组的焊接良率达到 99.9%,远高于行业平均的 99.5%。

工业控制领域更看重金层的耐磨性和导电性。采用高纯度金盐(99.99%)和 EDTA 络合剂,金层厚度达 0.2 微米,能承受 1000 次插拔测试,电阻变化不超过 10%。某 PLC 控制器的 PCB 用这种材料后,在粉尘环境中运行 3 年,焊盘仍无氧化迹象。

航空航天领域则要求沉金材料具有极端环境耐受性。金盐中的杂质含量控制在 0.0005% 以下,pH 调节剂采用高纯度试剂,确保金层在 - 55℃至 125℃的温度循环中不脱落。某卫星的 PCB 经过 1000 次温度循环测试后,金层的焊接性能衰减仅 5%,远优于其他表面处理工艺。

材料特性的未来趋势:更薄、更环保、更精准

随着 PCB 向高密度化发展,沉金材料正朝着 “超薄金层” 方向发展。现在实验室已能实现 0.03 微米的金层,通过优化络合剂和催化剂,其焊接性能与 0.1 微米金层相当。这意味着每平方米 PCB 的用金量可减少 70%,大幅降低成本。

环保型材料也是重要方向。传统金盐含氰化物,处理不当会污染环境,新型无氰金盐(如硫代硫酸金钠)正在兴起,其毒性仅为氰化金钾的 1/100,且金层性能基本一致。某 PCB 厂采用无氰金盐后,废水处理成本降低了 40%,同时通过了欧盟的 RoHS 2.0 认证。

材料的精准控制技术也在进步。在线光谱分析系统能实时监测金盐浓度和杂质含量,精度达 0.01g/L,配合自动添加系统,让沉金溶液的稳定性提升 60%。某高端 PCB 生产线引入这套系统后,金层厚度的一致性从 90% 提升到 99%,大大减少了因材料波动导致的质量问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号