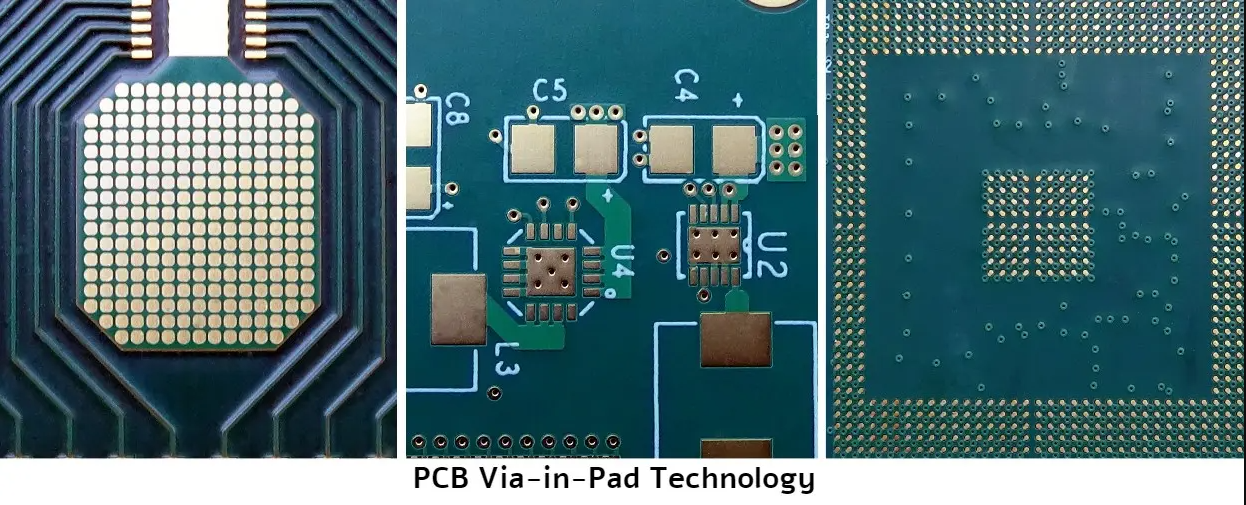

HDI 组装中 Via-in-Pad 技术的终极指南

如果您希望优化印刷电路板 (PCB) 设计以实现高密度互连 (HDI) 组装,那么 via-in-pad 技术可能是您需要的改变游戏规则的工具。但是 HDI 组装中的焊盘通到底是什么,为什么要考虑它呢?简而言之,焊盘内通孔技术涉及将通孔直接放置在元件焊盘下方,从而在紧凑的设计中实现更紧密的布局、改进的热管理和更好的信号完整性。

什么是 HDI 组装中的 Via-in-Pad 技术?

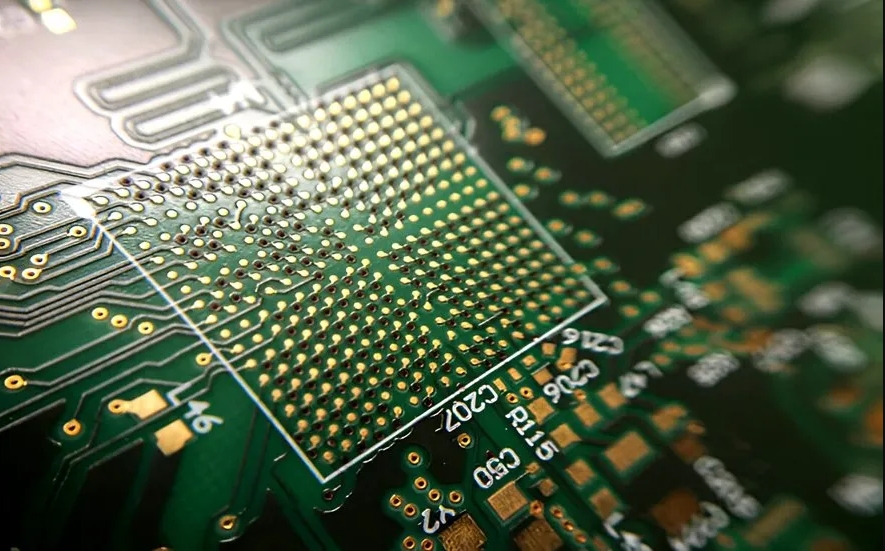

焊盘内通孔技术是 HDI 组装中使用的一种设计技术,其中通孔(连接 PCB 不同层的小孔)直接放置在表面贴装元件的焊盘下方。与位于元件焊盘外部并占用额外电路板空间的传统过孔不同,焊盘中的过孔将这些连接集成到焊盘本身中。这种方法通常与称为 VIPPO(焊盘内通孔电镀)的工艺配合使用,其中填充和电镀通孔以形成用于元件安装的平坦表面。

在空间非常宝贵的 HDI 组装中,这项技术允许使用更细间距的组件和更紧凑的设计。它特别适用于智能手机、可穿戴设备和物联网设备等现代电子产品,这些设备要求在小尺寸中实现高性能。通过消除对通孔周围额外空间的需求,设计人员可以将更多功能封装到更小的区域,直接满足元件密度增加的需求。

Via-in-Pad 技术在 HDI 组装中的主要优势

via-in-pad 技术的优势,尤其是与 VIP 结合使用时,使其成为高级 PCB 设计的首选。以下是可以改变您的 HDI 项目的突出优势。

1. 节省空间和元件密度增加

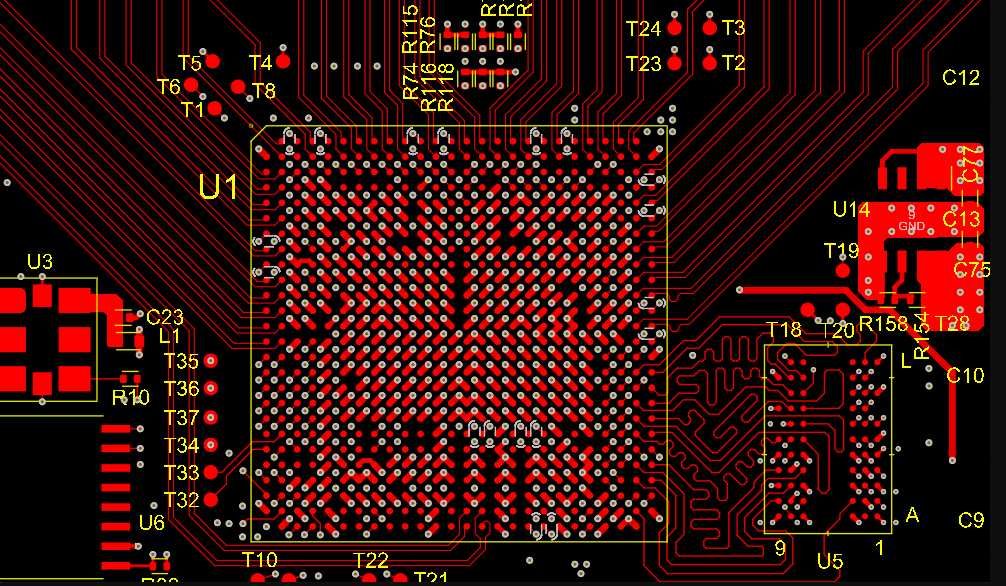

via-in-pad HDI 组件最重要的好处之一是能够大幅减少 PCB 上所需的空间。传统的过孔放置需要额外的空间来让走线绕过过孔布线,这通常会导致更大的电路板尺寸。使用 via-in-pad,您可以将过孔直接放置在元件下方,从而释放宝贵的空间。这允许显着提高元件密度,从而支持具有更精细间距元件的设计,例如 0.4mm 甚至 0.3mm 球栅阵列 (BGA)。例如,在智能手机的典型 HDI 设计中,这可能意味着与传统布局相比,在相同区域内多安装20-30%的组件。

2. 改进的信号完整性

在高速设计中,信号完整性至关重要。Via-in-pad 技术最大限度地减少了将元件连接到过孔所需的走线长度,从而降低了寄生电感和电容。较短的走线意味着更少的信号延迟和更低的串扰风险。例如,在工作频率为 5 GHz 的设计中,通过焊盘通孔将走线长度减少几毫米,即可将信号延迟减少多达 10 皮秒,从而确保更清晰的数据传输。

3. 通过 Via-in-Pad 增强热管理

热管理 via-in-pad 是另一个主要优势。将通孔直接放置在发热元件(如电源 IC 或处理器)下方,可形成一条直接路径,使热量通过 PCB 层散发到散热器或接地层。在某些设计中,这可以将关键组件的工作温度降低 5-10°C,从而延长其使用寿命和可靠性。在多层 HDI 板中,可以战略性地放置过孔以形成热导管,从而在紧凑的空间内有效地管理热量。

4. VIPPO 优势:可靠性和可制造性

VIPPO(焊盘内过孔电镀)工艺通过用导电材料填充过孔并在其上电镀以形成光滑、平坦的表面,从而增强了焊盘内过孔的优势。这消除了在组装过程中焊料芯吸到通孔中的风险,这可能会导致空洞或接头薄弱。VIPPO 还提高了焊盘的结构完整性,使其在元件放置方面更加坚固。结果是电路板更可靠,组装缺陷更少,这对于医疗设备或汽车电子等高风险应用至关重要。

热管理 Via-in-Pad:仔细观察

散热是现代电子产品中一个持续的挑战,尤其是当设备变得越来越小、功能越来越强大时。热管理 via-in-pad 通过将通孔变成热导管提供了一种实用的解决方案。当放置在高功率元件下时,这些通孔将热量直接传递到内层或接地层,它们可以充当散热器。这在多层 HDI 板中特别有效,因为热量可以分布在多个平面上。

使用 Via-in-Pad 的 HDI 布线技术

由于组件密度高且空间有限,HDI 设计中的布线很复杂。Via-in-pad 技术与先进的 HDI 布线技术相结合,为这些挑战提供了解决方案。以下是它的工作原理以及最大限度地发挥其潜力的一些策略。

1. 微孔集成

HDI 板通常使用微孔(直径小至 0.1mm 的微小通孔)来连接各层。当与 via-in-pad 结合使用时,微孔允许直接在元件下方进行精确布线,从而最大限度地减少走线长度。这对于小间距 BGA 来说是理想的选择,因为其中逃逸布线(将内引脚连接到外层)可能是一个瓶颈。例如,具有 256 个引脚的 0.5mm 间距 BGA 可以使用焊盘下的微孔进行布线,从而在某些设计中将额外层的需求减少多达 2 层。

2. 堆叠和交错过孔

在多层 HDI 板中,堆叠或交错的过孔可以提高布线灵活性。堆叠过孔直接连接焊盘下方的多个层,而交错过孔则偏移连接以避免干扰。将 via-in-pad 与这些技术结合使用可确保有效利用空间,同时保持信号完整性。设计人员必须确保保持适当的通孔纵横比(深度与直径)——微孔通常低于 0.8:1——以避免制造问题。

3. 扇出优化

对于 BGA 或 QFN 等复杂组件,扇出布线至关重要。Via-in-pad 允许在元件下方直接扇出,从而减少了封装外所需的过孔数量。这不仅节省了空间,还简化了布线过程,减少了设计时间和潜在错误。具有自动布线功能的软件工具可以帮助优化这些布局,确保跟踪尽可能简短和直接。

Via-in-Pad 在 HDI 组装中的挑战

虽然 via-in-pad 技术提供了许多好处,但它并非没有挑战。了解这些障碍可以帮助设计人员做出明智的决策并避免陷阱。

1. 制造复杂性

实施焊盘内通孔,尤其是使用 VIPPO,会增加制造过程的复杂性。填充和电镀通孔需要精确控制,以避免出现空隙或不平整表面等缺陷。与标准 HDI 工艺相比,这可能会使生产成本增加 10-15%。与具有先进 HDI 技术经验的可靠制造合作伙伴合作对于确保质量至关重要。

2. 设计约束

必须仔细规划 via-in-pad 放置,以避免干扰元件性能。例如,在焊盘下放置过多的过孔会削弱其结构完整性,从而导致焊接过程中出现问题。设计人员应遵循一些原则,例如保持最小过孔到焊盘边缘距离(通常为 0.1mm)并根据焊盘尺寸限制过孔密度。

3. 热和电气权衡

虽然热管理焊盘 via in-pad 是一个主要优势,但过度使用热通孔会破坏接地层或信号路径,从而导致电噪声。通过仿真和测试来平衡热和电气要求对于实现最佳性能至关重要。

在 HDI 设计中实现 via-in-Pad 的最佳实践

要在 HDI 组装中充分利用 via-in-pad 技术,请遵循这些设计和制造成功的最佳实践。

优化过孔尺寸和位置:使用直径为 0.1-0.15 mm 的微孔以节省空间,并将它们巧妙地放置在焊盘下方,以避免对元件产生机械应力。

使用 VIPPO 确保可靠性:选择焊盘电镀通孔技术,以防止芯吸并确保平坦的安装表面,特别是对于细间距元件。

仿真热性能和信号性能:利用设计软件对散热和信号完整性进行建模,确保过孔在不造成干扰的情况下提高性能。

与制造商合作:与您的 PCB 制造商密切合作,使设计规则与其功能保持一致,从而最大限度地降低生产风险和成本。

为什么 Via-in-Pad 是 HDI 组装的未来

Via-in-pad 技术通过提供无与伦比的空间节省、改进的热管理和增强的信号完整性,正在彻底改变 HDI 组装。从提高元件密度到优化 HDI 布线技术,这种方法以精确和高效的方式满足了现代电子产品的需求。VIPPO 的优势进一步提高了可靠性,使其成为高性能应用的可靠选择。

通过了解其优势和挑战,并遵循最佳实践,设计人员可以在他们的项目中充分利用 via-in-pad 的潜力。无论您是在开发尖端的可穿戴设备还是复杂的汽车系统,这项技术都可以帮助您实现更小、更快、更可靠的设计。采用焊盘内通孔 HDI 组装,在不断发展的 PCB 设计领域保持领先地位。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号