掌握HDI组装中的微孔形成:激光钻孔技术

在快速发展的电子世界中,高密度互连 (HDI) 组件改变了游戏规则,使设备更小、更快、更高效。HDI 制造的一个关键部分是微孔形成,通常通过先进的激光钻孔技术实现。如果您想了解 HDI 组装微孔的形成或探索激光钻孔 HDI 方法,那么您来对地方了。本博客深入探讨了该工艺,涵盖了盲孔形成、埋孔形成以及更广泛的 HDI 制造工艺,为工程师和制造商提供了可作的见解。

从本质上讲,HDI 组装中的微孔形成会产生微小而精确的孔(通孔),用于连接印刷电路板 (PCB) 中的各层。激光钻孔是首选方法,因为它的准确性和处理 HDI 设计中所需的精细尺寸的能力。在下面的部分中,我们将分解技术、优势和最佳实践,以帮助您掌握这一基本流程。

什么是微孔,为什么它们在 HDI 组装中至关重要?

微孔是直径通常小于 150 微米的小通孔,用于 HDI PCB 以连接电路板的不同层。与跨越 PCB 整个厚度的传统通孔不同,微孔仅连接特定层,从而节省空间并提高信号完整性。这使得它们对于智能手机、可穿戴设备和医疗设备等紧凑型、高性能设备至关重要。

在 HDI 组装中,微孔可实现更高的电路密度,从而允许更多的元件安装在更小的面积内。它们还缩短了信号路径长度,与传统通孔相比,可以将信号速度提高多达 20-30%,具体取决于设计。对于从事尖端项目的工程师来说,掌握 HDI 组装微孔的形成对于满足现代电子产品的需求至关重要。

了解 HDI 设计中的盲埋孔

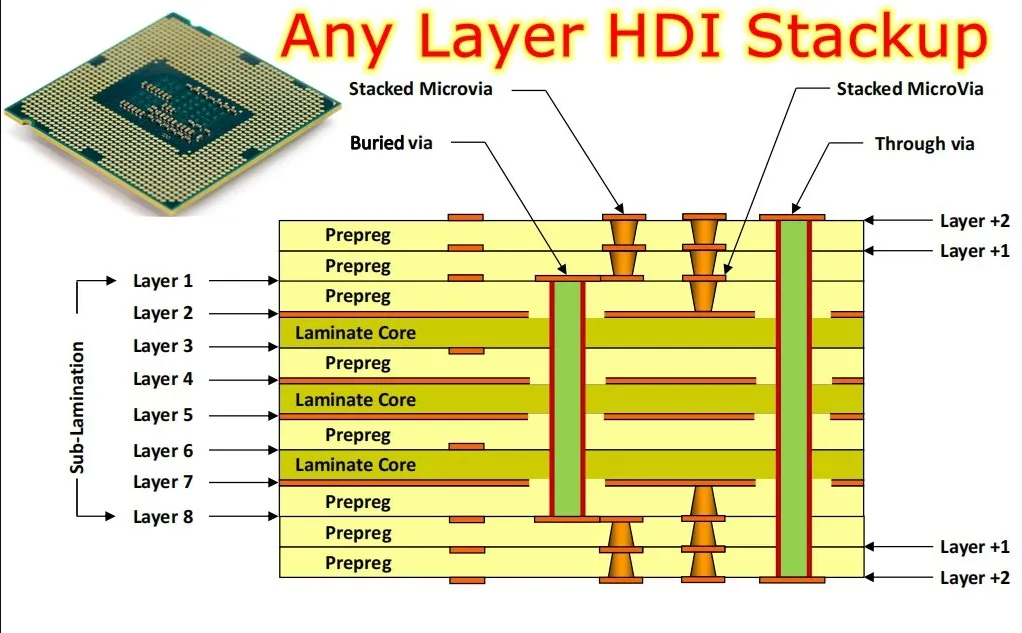

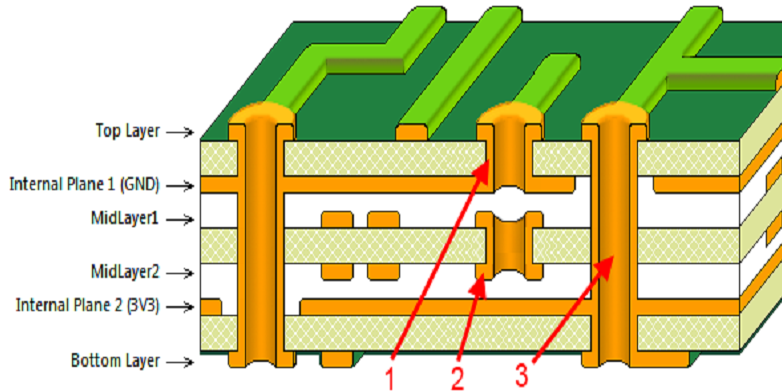

HDI 组装中使用的两种主要微孔类型是盲孔和埋孔。每个都在 HDI 制造过程中优化电路板空间和性能方面发挥着独特的作用。

盲孔形成

盲孔将 PCB 的外层连接到一个或多个内层,但不穿过整个电路板。这种设计节省了电路板另一侧的空间,允许更多的布线选项。盲孔形成通常用于具有小间距元件的 HDI 设计,例如球栅阵列 (BGA),其中空间有限。

创建盲孔的过程通常涉及激光钻孔以实现精确的深度,通常浅至 50-100 微米。控制深度对于避免损坏底层至关重要,现代激光系统可以实现 ±10 微米的严格公差。

埋孔形成

另一方面,埋孔连接 PCB 的内层,但不到达外表面。这种类型的通孔“埋”在电路板内,使其从外部不可见。埋孔形成非常适合释放 PCB 两侧的表面空间,从而实现更复杂的布线和元件放置。

创建埋孔通常需要一个顺序层压工艺,其中层逐步构建,并在特定阶段进行激光钻孔。这增加了 HDI 制造过程的复杂性,但对于需要高层数(HDI 板中通常为 8-12 层或更多)的高级设计来说是必需的。

激光钻孔在 HDI 微孔形成中的作用

激光钻孔由于其精度和灵活性,已成为激光钻孔 HDI 微孔的首选方法。与难以处理小于 200 微米的孔的机械钻孔不同,激光钻孔可以创建直径小至 25-50 微米的通孔。这种能力对于空间非常宝贵的 HDI 组装至关重要。

激光钻孔的工作原理

激光钻孔使用聚焦光束使材料蒸发并在 PCB 基板上打孔。该过程受到高度控制,脉冲持续时间、能级和光束聚焦等参数进行调整,以匹配材料和所需的通孔尺寸。常见的激光器类型包括用于较大通孔的 CO2 激光器和用于更精细、高精度工作的 UV 激光器。

例如,典型的 CO2 激光系统可能在 10.6 微米的波长下工作,适用于以高达每秒 1000 个通孔的速度钻穿 FR-4 或聚酰亚胺等介电材料。波长约为 355 纳米的紫外激光器为先进 HDI 设计中的微孔提供更严格的控制,最大限度地减少对周围区域的热损伤。

激光钻孔在 HDI 装配中的优势

激光钻孔 HDI 的好处很多:

精度:激光系统可以实现高达 1:1 的纵横比(深度与直径),确保在薄层中实现可靠的连接。

速度:自动化激光钻孔每分钟可处理数千个通孔,提高生产效率。

灵活性:激光器可以钻穿各种材料,包括铜、电介质和增强层压板,而不会磨损工具。

减少信号损失:由激光器产生的较小过孔可最大限度地减少寄生电容和电感,从而提高高频(例如,高于 1 GHz)下的信号完整性。

微孔形成的 HDI 制造过程中的关键步骤

HDI 制造过程是一个复杂的多步骤过程,每个阶段都需要精确,以确保可靠的微孔形成。下面,我们概述了使用激光钻孔技术时涉及的关键步骤。

1. 设计与规划

在制造开始之前,工程师必须设计 PCB 布局,指定微孔的位置和类型(盲孔或埋孔)。设计软件有助于仿真信号性能并确保阻抗控制,通常以高速信号的 50 欧姆等值为目标。过孔尺寸、叠层配置和层数在此阶段最终确定。

2. 材料选择

HDI 板通常使用薄的介电材料(例如 50-100 微米厚)来支持微孔。材料的选择会影响激光钻孔参数,因为不同的基材吸收激光能量的方式不同。例如,玻璃纤维增强材料可能需要较慢的钻孔速度以避免开裂。

3. 微孔激光钻孔

准备好各层后,激光钻孔会产生微孔。对于盲孔,激光器在特定深度停止,通常由实时反馈系统控制。在埋地过孔上层压其他层之前,先钻出埋孔。钻孔后,清洁过孔以去除碎屑并确保电镀壁光滑。

4. 通孔金属化

钻孔后,微孔镀铜以建立电气连接。化学镀铜后电镀可确保均匀覆盖,即使在高深宽比通孔中也是如此。微孔中的典型铜厚度范围为 15-25 微米,以平衡电导率和空间限制。

5. 层压和测试

对于多层 HDI 板,层压在加热和压力下将各层粘合在一起。顺序层压可用于埋孔,一次增加一个层。最后,电路板经过电气测试以验证连接性和阻抗,确保值保持在设计目标的 ±10% 以内。

微孔形成的挑战以及如何克服它们

虽然激光钻孔为 HDI 组装微孔的形成提供了无与伦比的精度,但它也带来了制造商必须解决的挑战,以确保质量和可靠性。

热损伤

激光钻孔会产生热量,这会损坏易碎材料或导致多层板分层。使用脉冲持续时间较短的紫外激光器(例如皮秒或飞秒脉冲)可最大限度地减少热影响区,将通孔周围的损伤减少到 10 微米以下。

过孔墙质量

粗糙或不平整的通孔壁会导致镀铜不良和连接不可靠。优化激光参数,例如将某些材料的能量密度降低到 5-10 J/cm2,有助于实现更光滑的壁。使用等离子或化学除渣工艺进行钻孔后清洁可进一步提高质量。

对准精度

在多层 HDI 设计中,精确对齐微孔至关重要。即使是 20 微米的错位也会导致连接失败。具有基于视觉的对准的先进激光系统可以达到 ±5 微米的精度,确保正确的层对准。

HDI 装配中激光钻孔的最佳实践

要在激光钻孔 HDI 中获得最佳结果,请遵循以下最佳实践:

选择合适的激光器类型:使用 CO2 激光器对较大的微孔(75-150 微米)进行经济高效的钻孔,使用 UV 激光器对更细的通孔(低于 50 微米)进行钻孔。

优化钻孔参数:调整脉冲能量、重复频率和聚焦以匹配材料特性,防止过热或钻孔不完整。

实施质量控制:使用自动光学检测 (AOI) 检查孔尺寸和钻孔后的对齐情况,确保及早发现缺陷。

与制造商合作:与您的 PCB 制造合作伙伴密切合作,使设计规范与制造能力保持一致,特别是对于复杂的盲孔形成或埋孔形成。

HDI 微孔形成的未来趋势

随着电子产品的不断缩小和性能需求的增长,HDI 制造工艺正在不断发展。微孔形成的新兴趋势包括:

更小的过孔:研究正在推动通孔直径低于 20 微米,需要更先进的激光技术。

混合钻孔:将激光和机械钻孔相结合,在 HDI 板中经济高效地生产混合通孔尺寸。

自动化:AI 驱动的激光系统正在提高钻孔精度和速度,减少大批量生产中的人为错误。

利用激光钻孔专业知识提升您的 HDI 组件

通过激光钻孔 HDI 技术掌握 HDI 组装微孔的形成对于生产高性能、紧凑的 PCB 至关重要。通过了解盲孔形成、埋孔形成以及更广泛的 HDI 制造工艺的细微差别,工程师可以设计和制造满足现代电子产品严格要求的电路板。

激光钻孔是创建精确、可靠的微孔的最有效方法,具有无与伦比的速度和灵活性。通过采用最佳实践并领先于新兴趋势,您可以确保您的 HDI 项目取得最佳结果。无论您是从事消费电子产品、汽车系统还是医疗设备,本指南中分享的见解都可以帮助您自信地驾驭 HDI 组装的复杂性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号