构建SMD PCB模板和框架的流程

我们了解表面贴装器件 (SMD) 组装中精度的重要性。在本指南中,我们将引导您完成使用 CadSoft Eagle 等工具和 Kapton 薄膜等材料构建有效模板和框架的过程。无论您是业余爱好者还是专业人士,本分步教程都将帮助您为 SMD PCB 项目取得专业成果。

为什么需要 SMD PCB 模板和框架

在处理 SMD PCB 项目时,准确涂抹焊膏对于确保正确的元件放置和可靠的连接至关重要。SMD PCB 模板充当模板,允许您仅在需要的地方沉积焊膏。将其与坚固的框架配对,可以提高流程效率,尤其是对于小板或批量生产。框架将模板拉紧并固定到位,防止在应用过程中错位。

使用 CadSoft Eagle 等工具进行设计和 Kapton 薄膜等材料进行耐用性,您可以根据电路板的布局创建定制模板。这种方法可以节省时间、减少错误并提高焊接质量,特别是对于具有细间距元件的复杂设计。

用于构建模板和框架的材料和工具

在开始施工过程之前,请收集必要的材料和工具。以下是确保您已做好充分准备的完整列表:

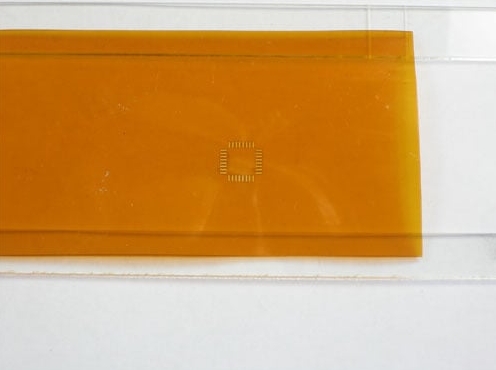

卡普顿薄膜:一种耐热、柔韧的聚酰亚胺薄膜,非常适合激光切割模板。它可以承受焊接过程中的高温而不会变形。

模板框架材料:铝或木框架非常适合将模板固定到位。选择比您的 PCB 设计略大的尺寸。

CadSoft Eagle 软件:用于设计 PCB 布局和生成模板文件的强大工具。

激光切割机或 CNC 机器:根据您的设计在 Kapton 薄膜中切割精确开口至关重要。

胶粘剂或胶带:将 Kapton 薄膜固定在框架上,没有皱纹或缝隙。

Solder Paste-焊膏:用于在组装后测试模板。

PCB板:用于对齐和测试模板的示例板。

基本工具:剪刀、尺子和切割垫,可根据需要进行手动调整。

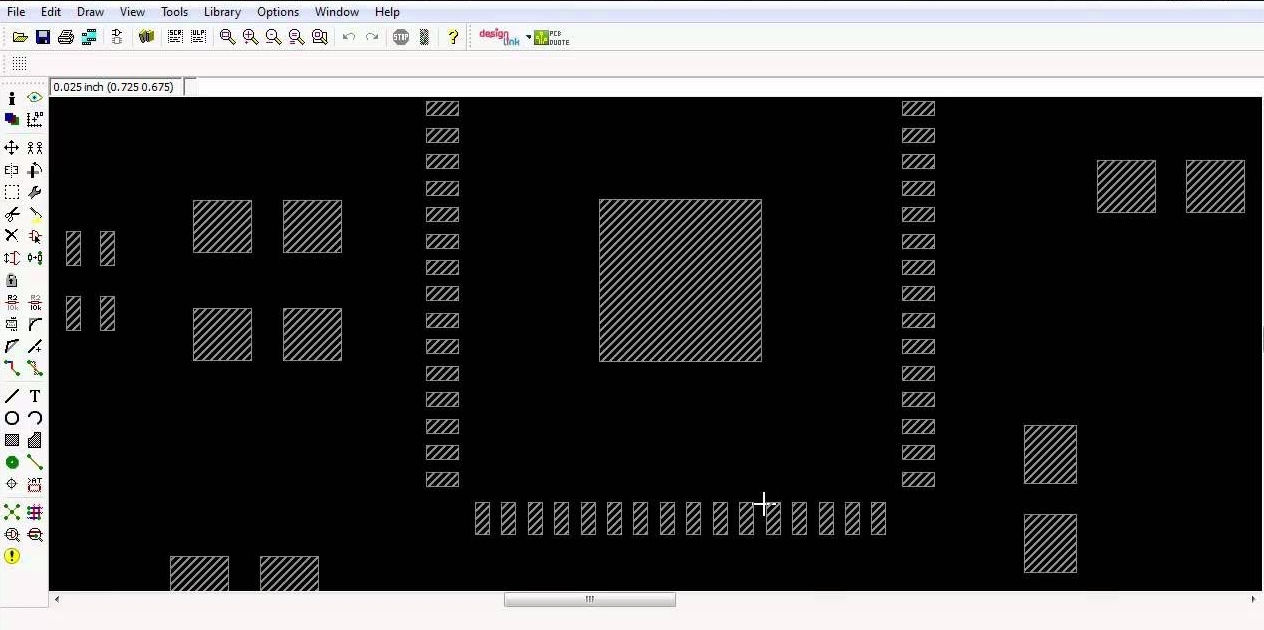

第 1 步:使用 CadSoft Eagle 设计模板

构建 SMD PCB 模板的第一步是创建与您的 PCB 布局相匹配的精确设计。CadSoft Eagle 是这项任务的绝佳选择,因为它具有用户友好的界面和强大的 PCB 设计功能。

打开您的 PCB 布局:在 CadSoft Eagle 中加载您现有的 PCB 项目。确保所有 SMD 元件都正确放置在 layout 编辑器中。

访问 Cream Layer:在 Eagle 中,焊膏层通常称为“Cream”或“tCream”层。该层定义焊膏的应用位置。确保此层上只有 SMD 元件的焊盘可见。

调整焊盘开口:对于细间距元件,与实际焊盘尺寸相比,将乳霜层开口减少约 10-20%,以防止焊膏过多。例如,如果垫子宽 1.0 毫米,请将奶油层开口设置为 0.8-0.9 毫米。

导出模板文件:完成奶油层后,将其导出为 Gerber 文件。此文件将用于将模板图案切割成 Kapton 薄膜。使用 Eagle 中的 CAM 处理器为顶部奶油层(和底部,如果适用)生成 Gerber 文件。

第 2 步:准备用于模板切割的 Kapton 薄膜

Kapton 薄膜因其耐用性和耐热性而成为 DIY 模板的热门选择。它可以处理高达 400°C 的温度,非常适合回流焊工艺。以下是准备方法:

选择合适的厚度:选择 0.05 毫米到 0.1 毫米之间的 Kapton 薄膜厚度。较薄的薄膜更适合细间距组件,而较厚的薄膜则为重复使用提供了更高的耐用性。

按尺寸切割:测量您的框架尺寸并切割 Kapton 薄膜以适合,每侧额外留出 2-3 厘米用于安全连接。

加载到切割机:将 Kapton 薄膜放入激光切割机或 CNC 机器中。确保它平放以避免切割不均匀。如果使用激光切割机,请将功率设置为低设置(约 10-15W)以防止烧毁胶片。

第 3 步:剪切模板图案

准备好 Gerber 文件并加载 Kapton 薄膜后,就可以切割模板图案了。精度是确保准确涂抹焊膏的关键。

导入 Gerber 文件:将奶油层 Gerber 文件加载到切割机的软件中。仔细检查刻度以匹配您的 PCB 尺寸。

设置切割参数:激光切割 Kapton 薄膜,使用 50-100mm/s 的速度,并根据试切调整功率。从较低的设置开始,以避免熔化材质。

剪切模板:执行切割过程。完成后,小心地取下 Kapton 薄膜并检查开口。使用放大镜检查是否有毛刺或不完整的切割,必要时用细刀片清洁。

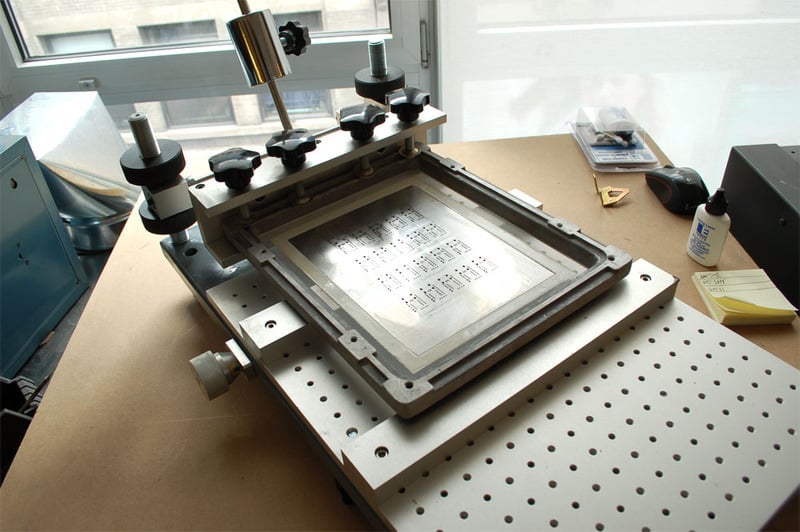

第 4 步:构建和附加框架

框架对于在焊膏应用过程中保持模板平整和对齐至关重要。以下是构建和附加它的方法:

选择或构建框架:使用预制的铝制框架或构建简单的木制框架。确保内部尺寸在所有侧面至少比 PCB 大 5 厘米,以便于处理。

附加 Kapton 模板:将切割好的 Kapton 薄膜放在框架上。拉紧以避免起皱,并用高温粘合剂或耐热胶带固定。从一侧开始,然后逐渐保持均匀的张力。

修剪多余材料:固定后,修剪任何悬垂的 Kapton 薄膜以获得整洁的外观。

第 5 步:测试模板和框架

在将模板用于完整的生产运行之前,请对其进行测试以确保准确性和对齐度。

与样品 PCB 对齐:将 PCB 放在模板下方,并将开口与焊盘对齐。如果需要,使用胶带将 PCB 固定到位。

涂覆焊膏:使用刮刀将焊膏涂抹在模板上。以 45 度角施加均匀的压力,将糊状物推入开口。对于大多数 SMD 元件,应用后的典型焊膏厚度应在 0.1-0.15 毫米左右。

检查结果:小心地提起模板并检查 PCB 上的锡膏沉积物。寻找均匀的覆盖率和干净的边缘。如果您发现桥接或粘贴不足,请调整模板设计或应用技术。

SMD PCB 模板的成功秘诀

为确保模板和框架获得最佳效果,请牢记以下实用技巧:

定期清洁:每次使用后,用异丙醇和软布清洁模板,以去除残留的焊膏。这可以防止堵塞并延长模板的使用寿命。

妥善储存:将模板平放在干燥、无尘的环境中,以免损坏 Kapton 薄膜。

经常检查对齐方式:错位会导致焊接缺陷。在涂抹焊膏之前,请务必仔细检查模板的位置。

焊膏体积实验:不同的组件可能需要不同数量的焊膏。例如,与细间距 IC 相比,电容器等较大的元件可能需要稍厚的沉积物(最大 0.2mm)。

使用 Kapton 薄膜进行模板的优势

Kapton 薄膜具有多种优点,使其成为 SMD PCB 模板的优秀材料:

耐热性:Kapton 的熔点高于 400°C,可承受回流焊接温度而不会翘曲。

灵活性:其薄而柔韧的特性允许精确切割和轻松处理,即使是复杂的设计也是如此。

成本效益:与不锈钢模板相比,Kapton 薄膜对于小规模或原型项目来说更实惠。

常见挑战以及如何克服这些挑战

构建和使用 SMD PCB 模板可能会遇到一些障碍。以下是解决这些问题的方法:

Kapton 薄膜的不均匀切割:如果您的激光切割机留下粗糙的边缘,请降低功率或速度设置。首先在废料上进行测试以找到最佳参数。

模板错位:在 CadSoft Eagle 中进行设计时,在 PCB 和模板上使用套准标记。这些标记有助于每次准确对齐模板。

锡膏涂抹:以一致的角度和压力涂抹糊状物。如果出现污迹,请确保模板干净且 PCB 牢固固定。

使用定制模板提升您的 SMD PCB 组件

构建 SMD PCB 模板和框架对于任何参与电子组装的人来说都是改变游戏规则的。通过使用 CadSoft Eagle 等工具设计模板和耐用材料(如 Kapton 建筑用薄膜),您可以在项目中实现精度和效率。制作精良的模板和框架设置不仅可以节省时间,还可以提高焊接质量,确保即使是最小的 SMD 元件也能实现可靠连接。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号