掌握 SMD PCB 设计综合教程-工程师必备

本教程将指导您了解设计表面贴装器件 (SMD) 印刷电路板 (PCB) 的基本知识,从创建封装到元件放置和回流焊接技术。

什么是 SMD PCB 设计,为什么它很重要?

SMD PCB 设计侧重于创建使用表面贴装技术 (SMT) 的电路板,其中组件直接安装在 PCB 表面,而不是通孔。这种方法允许更小、更轻、更紧凑的设计,使其成为智能手机、可穿戴设备和物联网设备等现代电子产品的理想选择。掌握 SMD PCB 设计至关重要,因为它可以确保更好的性能、降低制造成本并满足高密度布局的需求。

在这个全面的教程中,我们将分解 SMD PCB 设计的关键方面,包括封装创建、元件放置指南和回流焊接技术。到最后,您将拥有创建高效可靠的基于 SMD 的 PCB 的坚实基础。

第 1 步:了解 SMD 封装创建

创建精确的 SMD 封装是任何成功的 PCB 设计的基础。封装是 PCB 上将焊接 SMD 元件的物理布局。如果封装不正确,则元件将无法正确安装或连接,从而导致装配问题或电路故障。

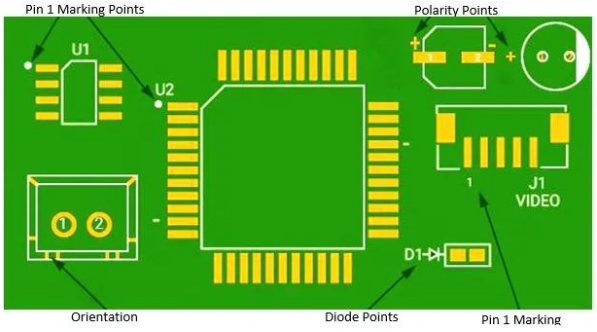

要创建 SMD 封装,请首先参考元件的数据表。制造商提供元件主体、引线和推荐焊盘尺寸的详细尺寸。例如,典型的 0805 电阻器(0.08 英寸 x 0.05 英寸)的推荐焊盘尺寸为 1.0 mm x 0.6 mm,焊盘之间的间隙为 1.2 mm。使用设计软件绘制焊盘,确保它们与指定的尺寸相匹配。添加丝网印刷轮廓以指示组件的位置和方向,以便于组装。

还要注意公差。焊盘太小会导致焊接问题,而焊盘太大可能会导致立碑,即元件的一端在焊接过程中翘起。一个好的经验法则是将焊盘长度延长约0.2 mm,使其超出元件的接触区域,以允许适当的焊料流动。

第 2 步:SMD 元件放置指南

在 SMD PCB 设计中,正确的元件放置对于确保功能、可制造性和热管理至关重要。布局不当会导致信号干扰、过热或组装困难。以下是有效 SMD 元件放置需要遵循的一些关键准则:

组相关组件:将协同工作的组件(如微控制器及其 Decoupled Capacitor)彼此靠近放置。例如,去耦电容器应位于其所用电源引脚的 2-3 mm 范围内,以最大限度地降低噪声并稳定电压。

考虑 Signal Flow:排列元件以最小化高速信号的走线长度。对于以 100 MHz 运行的信号,请尽可能将走线保持在 10 mm 以下,以减少阻抗失配和信号延迟。

热管理:将发热组件(如电源调节器)放置在远离传感器等敏感部件的位置。在高功率组件周围留出至少 5 mm 的间距以允许散热,并在需要时考虑添加热通孔。

程序集辅助功能:确保组件间距足够,用于自动拾取和放置机器。通常建议 0402 封装等小元件之间的最小间距为 0.5 mm,以避免组装过程中的放置错误。

方向一致性:尽可能将组件沿同一方向对齐,以简化焊接过程。例如,将所有带有阴极标记的二极管定向在同一侧,以避免混淆。

通过遵循这些准则,您可以创建一个不仅电气工作且易于制造的布局。始终根据 PCB 软件中的设计规则仔细检查您的布局,以便及早发现潜在问题。

第 3 步:设计回流焊 SMD 元件

回流焊接是将 SMD 元件连接到 PCB 的最常用方法。它包括将焊膏涂在焊盘上,放置元件,并在回流炉中加热电路板以熔化焊料并形成牢固的连接。适当的设计考虑可以使回流焊更可靠,并减少冷焊点或立碑等缺陷。

首先,确保您的锡膏模板设计正确。模板开口应与 PCB 上的焊盘尺寸相匹配,大多数元件的比例通常为 1:1。对于间距较细的元件(小于 0.5 mm),请将模板孔径减小约 10%,以防止焊膏过多,这可能会导致桥接。

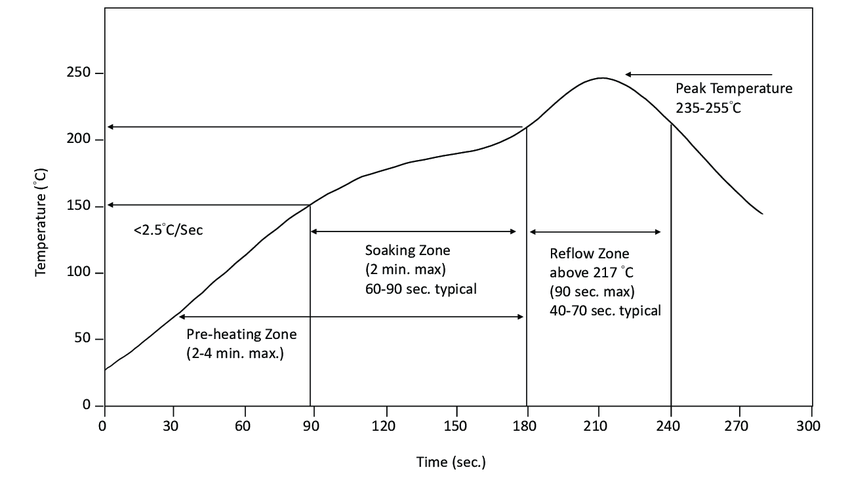

接下来,考虑回流曲线,即焊接过程中使用的温度曲线。典型的曲线包括四个阶段:预热(在 60-90 秒内达到 150°C)、浸泡(在 150-180°C 下保持 60-120 秒)、回流焊(在 235-250°C 达到峰值 20-40 秒)和冷却。这些值可能因焊膏类型而异,因此请始终参考焊膏制造商的建议。对于无铅焊料,峰值温度可能达到 245°C,以确保正确熔化。

在布局设计过程中,避免将大型元件放在同一回流焊区中的小元件旁边。较大的组件会产生热阴影,从而阻止较小的组件达到所需的温度。如果不可避免,请考虑添加热释放或额外的通孔以平衡热量分布。

最后,在回流焊后检查您的电路板。查找组件未对准或焊料不足等问题。如果出现缺陷,请调整模板设计或重流焊曲线以进行下一批。

第 4 步:优化 SMD PCB 设计的关键技巧

除了封装创建、元件放置和回流焊接等基础知识外,还有其他策略可以优化 SMD PCB 设计的性能和可靠性。以下是一些需要考虑的实用提示:

使用设计规则检查 (DRC):大多数 PCB 设计软件都包含 DRC 工具,用于验证间距、走线宽度和其他参数。设置 DRC 以强制标准信号的最小走线宽度为 0.15 mm,电源走线的最小走线宽度为 0.3 mm,以安全地处理高达 1A 的电流。

最小化过孔使用量:虽然多层板需要过孔,但过多的过孔会削弱电路板结构并增加制造成本。目标是将高密度区域的过孔保持在总走线长度的 10% 以下。

规划测试点:为关键信号或电源线添加测试点,以简化组装后的调试。对于大多数探头来说,直径为 1 mm 的测试点垫通常就足够了。

考虑拼板:如果生产多块板,请在设计时考虑拼板。在面板的各个板之间至少留出 2 mm 的间隙,以便在分板过程中实现干净的分离。

这些小的调整可以显著提高 SMD PCB 设计的质量,使其在实际应用中更易于制造且更坚固。

第 5 步:SMD PCB 设计中要避免的常见错误

即使经过仔细规划,在 SMD PCB 设计过程中也可能发生错误。了解常见的陷阱可以帮助您避免代价高昂的错误。以下是一些需要注意的问题:

不正确的封装:始终根据元件数据表仔细检查封装尺寸。小至 0.1 mm 的错配会妨碍正确焊接。

间距不足:元件过于拥挤会导致焊接缺陷或干扰。对于细间距元件,请保持至少 0.3 mm 的间距。

散热设计差:忽视散热会导致组件过热。对于散热 1W 的元件,请确保至少有 10 mm2 的铜面积或散热通孔用于冷却。

无视制造商指南:每个装配厂可能对焊膏模板或回流焊曲线有特定的设计规则。在完成设计之前查看他们的要求。

通过在每个阶段保持警惕并审查您的设计,您可以最大限度地降低这些风险并生产出高质量的 SMD PCB。

第 6 步:SMD PCB 设计的工具和资源

拥有合适的工具可以简化您的 SMD PCB 设计流程。有许多软件选项可供初学者和专业人士使用。寻找为 SMD 元件、DRC 功能和 3D 可视化提供内置库的平台,以预览您的设计。

此外,组件数据表、设计指南和社区论坛等在线资源可以提供有价值的见解。一些制造商还提供免费的模板设计工具或回流焊曲线计算器,以帮助进行焊接准备。

花时间彻底学习您选择的工具。熟悉快捷方式和高级功能可以在设计过程中节省数小时,尤其是对于复杂的 SMD 布局。

将您的 SMD PCB 设计技能提升到一个新的水平

掌握 SMD PCB 设计是一段将技术知识与实践经验相结合的旅程。通过专注于准确的封装创建、战略性组件放置和优化的回流焊接技术,您可以为任何项目创建可靠且高效的 PCB。请记住利用设计工具,遵守最佳实践,并不断完善您设计的每个板的技能。

无论您是在进行小型原型还是大规模生产运行,本 SMD PCB 设计教程中涵盖的原则都将作为坚实的基础。开始将这些技巧应用到您的下一个项目中,并看着您的设计变得更加专业和有效。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号