ICT测试夹具在电动汽车(EV)制造中的作用

在快速增长的电动汽车 (EV) 制造领域,确保电子元件的可靠性和安全性至关重要。在此过程中的一个关键工具是 ICT(在线测试)测试夹具,它在电动汽车 PCB 测试中起着至关重要的作用。但究竟什么是 ICT 测试夹具,为什么它们在电动汽车生产中如此重要?简而言之,ICT 测试夹具是用于测试印刷电路板 (PCB) 的专用装置,通过直接连接到其组件、检查缺陷并确保它们符合严格的汽车标准。在这篇博客中,我们将深入探讨它们的重要性、它们如何支持电子测试,以及为什么它们对于汽车行业的大电流测试和 EV 特定测试至关重要。

什么是 ICT 测试夹具,为什么它们在电动汽车制造中很重要?

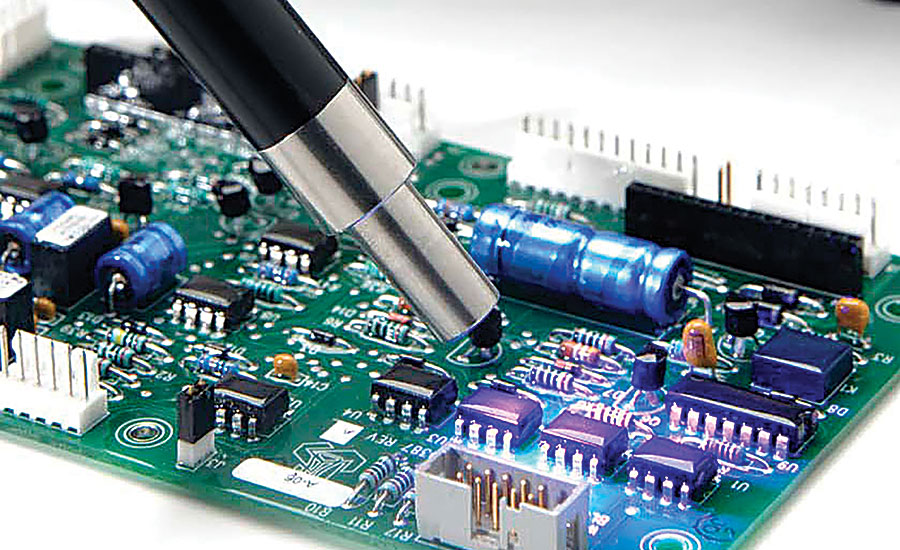

ICT 测试夹具是在 PCB 制造的在线测试阶段使用的定制设计工具。这些夹具将 PCB 固定到位,并通过一系列探针将其连接到测试系统。然后,系统发送电信号以检查短路、开路或组件值不正确等问题。在电动汽车生产中,PCB 控制着从电池管理系统 (BMS) 到电源逆变器的一切,这些测试的准确性是没有商量余地的。

电动汽车严重依赖复杂的电子设备来管理高压系统,通常在 400V 至 800V 或更高的电压下运行。PCB 中的单个故障可能导致灾难性故障,危及安全和性能。ICT 测试夹具确保每块电路板都符合汽车应用所需的高标准,使其成为电动汽车制造质量保证的基石。

电动汽车 PCB 测试的重要性

电动汽车中的 PCB 会受到恶劣条件的影响,包括极端温度、振动和高电气负载。电动汽车 PCB 测试对于验证这些电路板是否能够承受此类环境同时保持功能至关重要。ICT 测试夹具是这一过程的核心,使制造商能够在电路板集成到更大的系统之前,在生产早期发现缺陷。

ICT 测试夹具如何支持 EV 中的电子测试

电动汽车制造中的电子测试不仅仅是简单的功能检查。它涉及在实际条件下验证信号完整性、配电和组件可靠性。ICT 测试夹具特别适合于此,因为它们可以直接访问 PCB 上的单个组件,而无需为整个系统供电。

在测试过程中,ICT 夹具可能会测量 PCB 上关键路径的阻抗值。例如,电动汽车中的输电电路可能需要低于 10 毫欧姆的阻抗,以最大限度地减少能量损失。该夹具的探头可以精确定位电阻过高的区域,使工程师能够在生产规模扩大之前解决问题。这种精度对于保持 EV 电子设备的效率和安全性至关重要。

此外,ICT 夹具可以测试通信电路中的信号速度,例如电动汽车中常见的控制器局域网 (CAN) 总线系统中使用的信号速度。这些系统通常以 1 Mbps 或更高的速度运行,任何延迟或干扰都可能中断车辆运行。ICT 测试可确保信号按预期传输,从而降低通信故障的风险。

使用 ICT 测试夹具满足汽车标准

汽车标准是任何行业中最严格的标准之一,这是有充分理由的。电动汽车必须遵守 ISO 26262 功能安全和 AEC-Q100 电子元件可靠性等准则。ICT 测试夹具通过提供一致、可重复的测试来验证 PCB 性能的各个方面,从而帮助制造商遵守这些标准。

此外,汽车标准通常要求在制造过程中实现可追溯性。ICT 测试系统由精心设计的夹具提供支持,可以记录每块板的详细测试数据,从而创建证明合规性的记录。在审计期间或需要追溯故障源时,此文档非常宝贵。

电动汽车制造中的大电流测试挑战

EV PCB 测试中最大的挑战之一是进行大电流测试。电动汽车通常需要能够处理 50A 至 300A 以上电流的电路,尤其是在动力总成和电池系统中。传统的测试设置难以满足这些级别,但 ICT 测试夹具就是为了满足这些需求而构建的。

大电流测试涉及通过 PCB 提供大量功率,同时监控过热、电压下降或组件故障等问题。用于 EV 应用的 ICT 夹具通常配备重型探头和连接器,能够承载这些电流而不会降低性能。例如,夹具可能使用每个引脚额定电流为 10A 的探针,多个引脚并联以处理 200A 或更高的总电流。

大电流测试的目标是确保 PCB 的设计(低至铜走线的宽度)能够无风险地管理负载。设计为 100A 的走线可能需要至少 2mm 宽,铜厚度为 2 盎司,以避免过多的热量积聚。ICT 夹具通过测量测试期间的温升和电压稳定性来帮助验证这些参数。

电动汽车专用测试和 ICT 夹具的作用

与传统汽车不同,电动汽车需要专门的测试来应对高压系统、电磁干扰 (EMI) 和能源效率等独特挑战。电动汽车专用测试通常侧重于绝缘电阻、漏电流和 EMI 敏感性等领域,而 ICT 测试夹具在这些领域提供了关键支持。

例如,绝缘电阻测试对于在 800V 或更高电压下运行的高压电动汽车系统至关重要。绝缘故障可能导致危险的短路或电击。ICT 夹具可以应用高压测试信号(有时高达 1000V 或更高)来测量导体和接地之间的电阻,确保绝缘满足安全阈值(通常在 1 MΩ 或更大范围内)。

EMI 测试是 ICT 灯具的另一个亮点。电动汽车装有敏感的电子设备,即使在电机或充电器的强电磁场存在的情况下,这些电子设备也必须不受干扰地运行。ICT 系统可以模拟 EMI 条件,而夹具可以监控 PCB 的响应方式,识别信号路径或接地设计中的潜在漏洞。

在电动汽车生产中使用 ICT 测试夹具的好处

ICT 测试夹具在电动汽车制造中的优势很多,影响着质量和效率。以下是一些主要优势:

早期缺陷检测:ICT 测试可在组装前发现组件放错位置或焊接缺陷等问题,从而降低返工成本。

速度和可扩展性:自动化 ICT 系统由精心设计的夹具提供支持,每小时可以测试数百块电路板,跟上大批量电动汽车的生产。

针对 EV 需求的定制:可以定制夹具以测试特定的 EV 组件,例如 BMS 或逆变器板,确保准确的结果。

节省成本:通过及早发现故障,ICT 灯具可以防止在生产后期或车辆到达客户后出现代价高昂的故障。

为电动汽车制造选择合适的 ICT 测试夹具

并非所有的 ICT 测试夹具都是一样的,尤其是在满足电动汽车生产需求时。在选择夹具时,制造商应考虑电流和电压额定值、探头耐用性以及与自动测试系统的兼容性等因素。对于大电流应用,可能需要带有增强探头和冷却机构的夹具来处理测试过程中产生的热量。

此外,夹具的设计应考虑被测 PCB 的具体布局。通常需要定制夹具与复杂 EV 板上的测试点完美对齐,确保准确接触而不会损坏组件。与值得信赖的夹具设计和制造提供商合作可以显着提高测试可靠性。

未来趋势:不断发展的电动汽车行业的 ICT 测试

随着电动汽车行业的不断发展,对测试技术的需求也将不断增长。未来的 ICT 测试夹具可能会采用先进的功能,例如集成热成像以在大电流测试期间检测热点,或人工智能驱动的分析以根据测试数据预测潜在故障。这些创新将进一步增强 ICT 灯具在确保下一代电动汽车安全和性能方面的作用。

此外,随着电动汽车设计朝着更高的电压(一些系统已经以 1200V 为目标)和更快的充电能力发展,ICT 灯具将需要适应更大的电气和热挑战。对于旨在保持市场竞争优势的制造商来说,保持领先地位至关重要。

ICT 测试夹具是 EV 质量的支柱

在电动汽车制造的高风险领域,ICT 测试夹具是确保 PCB 质量和可靠性不可或缺的工具。从支持电动汽车 PCB 测试到满足严格的汽车标准,这些夹具在电子测试、大电流测试场景和 EV 特定测试中发挥着关键作用。通过及早发现缺陷、实现精确测量并确保符合安全标准,ICT 固定装置可帮助制造商制造安全、高效且准备好上路的电动汽车。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号