用于柔性PCB的电路处理

如果您正在寻找一种将焊膏涂抹到柔性印刷电路板 (PCB) 上的可靠方法,那么用于柔性 PCB 的 PCB 模板就是您需要的解决方案。这些专用模板旨在适应柔性电路的独特特性,尽管柔性电路弯曲且形状独特,但仍能确保精确的焊膏应用。在这份综合指南中,我们将深入探讨柔性 PCB 的模板世界,探索如何有效处理柔性电路,并提供可行的技巧,以在您的项目中实现最佳结果。

什么是柔性 PCB,为什么需要特殊模板?

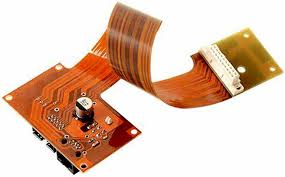

柔性 PCB 或柔性电路是一种印刷电路板,其材料制成的材料允许它们弯曲并符合各种形状。与建立在 FR4 等固体基材上的刚性 PCB 不同,柔性 PCB 使用聚酰亚胺或聚酯等材料,使其能够适应狭小空间或在可穿戴设备、医疗设备和汽车系统等应用中动态移动。

由于它们具有柔韧性,因此将焊膏涂覆到柔性 PCB 上可能具有挑战性。专为刚性板设计的标准模板可能无法正确对齐或与柔性表面保持一致的接触。这就是用于柔性 PCB 的专用模板发挥作用的地方。这些模板经过精心设计,可适应柔性电路的独特轮廓和运动,确保焊接元件的准确浆料沉积。

柔性 PCB 模板的主要特点

在选择或设计柔性 PCB 模板时,必须考虑几个关键特性,以确保它满足处理柔性电路的需求。以下是需要寻找的关键方面:

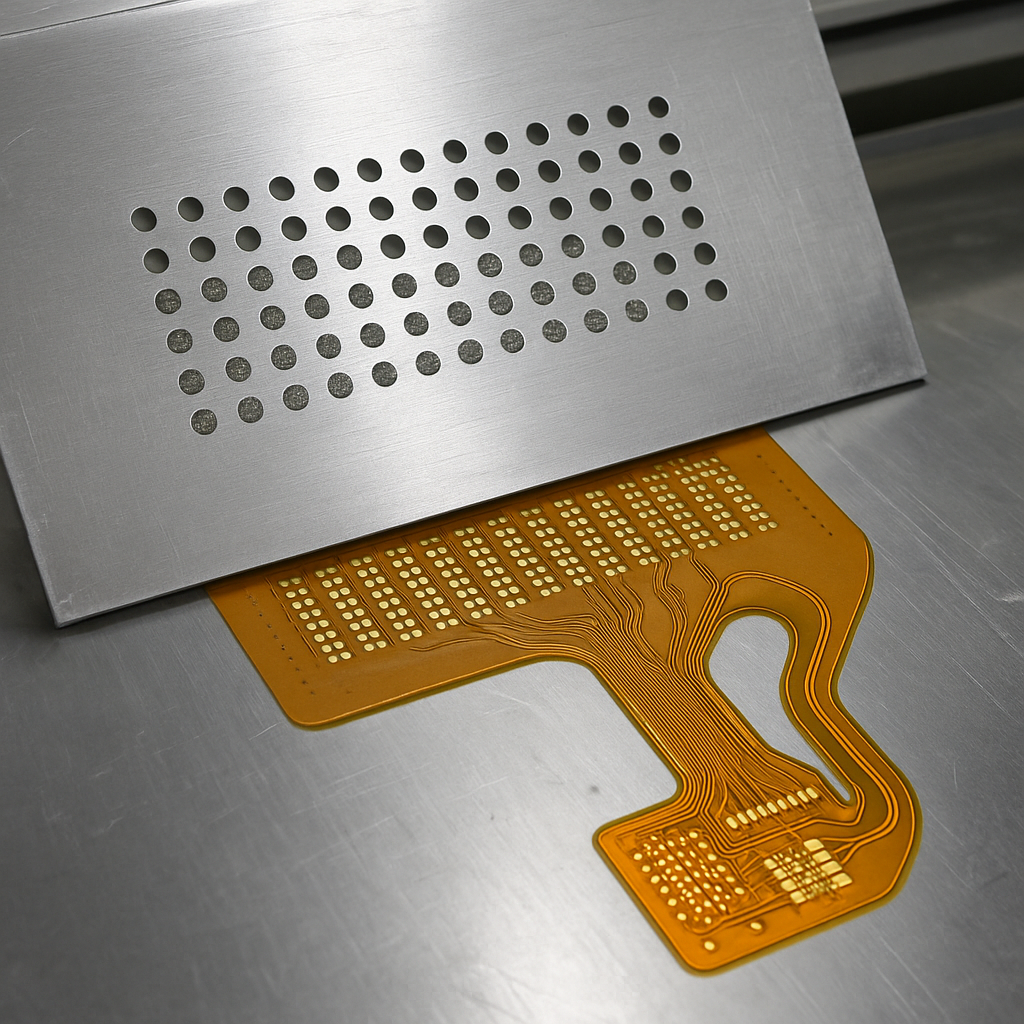

材料兼容性:用于柔性 PCB 的模板通常由不锈钢或激光切割的聚酰亚胺薄膜等材料制成,这些薄膜可以适应轻微弯曲而不会变形。即使在多次使用后,这也能确保耐用性和精度。

厚度:柔性电路的模板厚度通常在 0.1 毫米到 0.15 毫米之间,比用于刚性板的标准模板(0.2 毫米或更大)更薄。这种更薄的设计有助于保持与不平整表面的接触。

孔径设计:孔(钢网中用于焊膏的开口)必须精确设计,以匹配柔性 PCB 上常见的较小焊盘尺寸,防止焊膏过多或错位。

灵活性支持:一些模板安装在专用框架上或使用张紧系统来保持对齐,同时允许模板在印刷过程中适应柔性 PCB 的形状。

通过关注这些特性,PCB 柔性模板可以显著提高焊膏应用的准确性,减少细间距元件上的桥接或焊膏不足等缺陷。

在模板印刷过程中处理柔性电路的挑战

与刚性 PCB 相比,在模板印刷过程中处理柔性电路提出了独特的挑战。了解这些障碍对于获得高质量的结果至关重要。以下是一些常见问题以及柔性模板 PCB 如何帮助解决这些问题:

1. 表面不平整

柔性 PCB 通常具有不平整的表面,因为它们在组装过程中能够弯曲或符合特定形状。这会导致模板和电路板之间出现间隙,从而导致焊膏沉积不均匀。设计良好的柔性 PCB 模板可以通过使用适应表面变化的材料或张力系统来最大限度地减少这种情况。

2. 对齐困难

将模板与柔性 PCB 对齐可能很棘手,尤其是在印刷过程中电路板不完全平坦的情况下。专用固定装置或夹具通常与模板一起使用,以将柔性电路固定到位,确保与模板孔精确对齐。

3. 损坏风险

柔性电路比刚性电路板更脆弱,如果在模板印刷过程中处理不当,可能会撕裂或拉伸。在印刷过程中使用接触面柔软或压力较小的 PCB 柔性模板可以防止损坏电路板。

使用柔性 PCB 模板的最佳实践

为了最大限度地提高柔性模板 PCB 的有效性并确保顺利处理柔性电路,请遵循以下最佳实践:

1. 使用合适的支撑夹具

投资定制固定装置或夹具,在模板印刷过程中保持柔性 PCB 平整和安全。这些支撑可以防止移动,并确保模板与电路板保持一致的接触。例如,可以使用真空台或磁性支架来稳定柔性电路,而无需施加过大的力。

2. 优化焊膏选择

选择粘度适合柔性 PCB 上细间距应用的焊膏。通常建议将粒径为 4 型或 5 型(15-25 微米)的浆料用于柔性 PCB 模板中的较小孔径。这确保了从钢网中干净地脱模,并降低了堵塞的风险。

3. 调整打印参数

修改打印速度和压力以适应纸板的柔韧性。较慢的印刷速度(约 20-30 毫米/秒)和降低的刮刀压力(约 5-8 公斤)有助于实现均匀的浆料沉积,而不会损坏柔性电路或错位模板。

4. 定期清洁钢网

每 5-10 次打印后清洁模板,以防止焊膏堆积,这会导致桥接或焊膏转移不足等缺陷。使用无绒布和适当的清洁溶剂来保持模板的性能,尤其是在柔性 PCB 上处理复杂的设计时。

5. 检查浆料沉积

印刷后,使用放大工具或自动光学检测 (AOI) 系统检查焊膏沉积。查找浆料高度不均匀或未对齐等问题,这可能表明需要调整模板设置或打印参数。对于柔性电路,保持 80-120 微米的浆料高度通常是大多数元件的理想选择。

柔性 PCB 的应用和柔性模板 PCB 的作用

柔性 PCB 因其能够适应紧凑的空间并承受动态运动而被广泛用于各行各业。以下是 PCB 柔性模板在制造中起关键作用的一些关键应用:

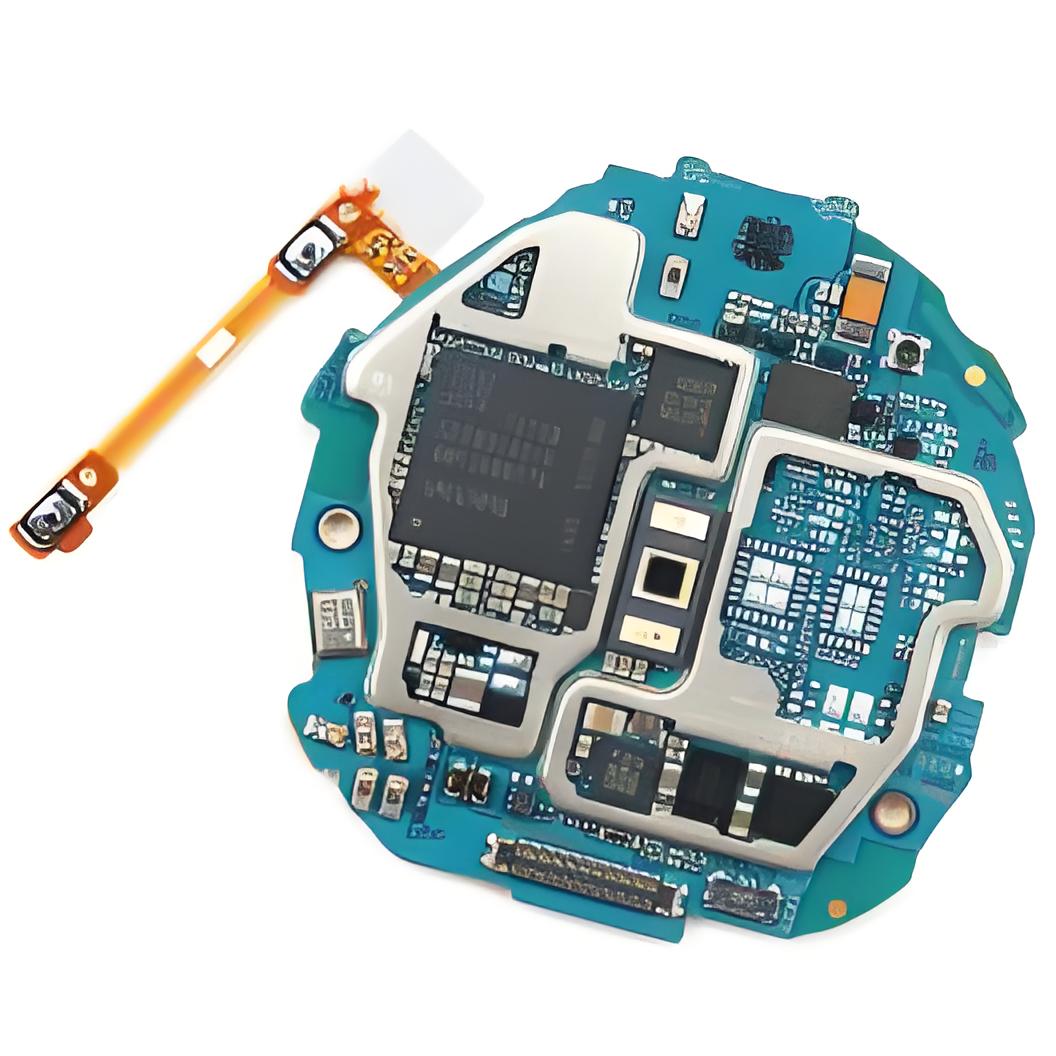

可穿戴电子产品:智能手表和健身追踪器等设备依靠柔性 PCB 来适应弯曲的形状。用于柔性 PCB 的模板可确保在这些紧凑设计中精确焊接微小元件。

医疗设备:柔性电路在医疗植入物和诊断设备中很常见。使用柔性模板 PCB 进行准确的焊膏应用对于可靠性和患者安全至关重要。

汽车系统:柔性 PCB 用于需要在振动和温度变化下保持耐用性的传感器和控制单元。专用模板有助于保持一致的装配质量。

航空航天技术:轻巧且节省空间的柔性电路在卫星和飞机中是必不可少的。专为柔性 PCB 设计的模板可确保这些关键应用的高精度制造。

为柔性 PCB 设计定制模板

如果现成的模板不能满足您的特定需求,那么设计用于处理柔性电路的定制模板可能是一项值得的投资。以下是处理设计过程的方法:

1. 与您的 PCB 制造商合作

与您的 PCB 供应商密切合作,了解柔性电路的确切尺寸和材料特性。共享 Gerber 文件或布局数据,以确保模板孔径与焊盘尺寸和间距匹配,对于高密度设计,通常在 ±10 微米的公差范围内。

2. 指定材料和厚度

选择一种平衡耐用性和柔韧性的模板材料。厚度为 0.12 毫米的不锈钢是柔性 PCB 模板的常见选择,在精度和对轻微弯曲的适应性之间提供了很好的折衷。

3. 考虑弯曲区域

如果您的柔性 PCB 包含特定的弯曲区域,请设计模板以避免在这些区域放置孔,或使用具有不同厚度的阶梯模板来适应电路板的地形。

4. 测试和迭代

收到定制模板后,在样品柔性 PCB 上进行测试打印。使用 3D 焊膏检测 (SPI) 系统等工具测量焊膏体积和对齐精度。如果出现沉积不足或过度沉积等问题,请调整设计。

处理带有模板的柔性电路时要避免的常见错误

即使使用正确的工具,电路柔性处理中的错误也可能导致代价高昂的返工或有缺陷的产品。以下是一些需要避免的陷阱:

使用 Rigid Board 模板:将用于刚性 PCB 的模板应用于柔性电路通常会导致接触不良和浆料应用不均匀。始终选择专为柔性应用设计的柔性模板 PCB。

压力过大:在印刷过程中施加过多的刮刀压力会损坏柔性 PCB 或使模板变形。请为您的设置坚持推荐的压力设置。

忽略存储条件:柔性 PCB 对湿度和温度敏感,这会导致它们在打印前翘曲。将它们存放在受控环境(20-25°C,40-60% 湿度)中以保持平整度。

跳过检查:未能检查模板或浆料沉积可能会导致未被注意到的缺陷。让印后检查成为您工作流程的标准部分。

使用正确的模板掌握 Circuits 柔性处理

处理柔性电路需要精确、小心和正确的工具,而用于柔性 PCB 的 PCB 模板是该过程的关键组成部分。通过选择专为柔性电路设计的模板,优化您的印刷设置,并遵循电路柔性处理的最佳实践,您可以在项目中获得一致、高质量的结果。无论您是在可穿戴电子产品、医疗设备还是汽车系统工作,柔性模板 PCB 都能确保您的焊膏应用准确可靠,为成功的组装和性能铺平道路。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号