PCB分板:V 型划线或邮票孔

分板是将单个电路板与 PCB 面板或阵列分离。 印刷电路板 (PCB) 的分板方法直接影响生产效率和产品质量。 邮票孔和 V 形切割(V 形刻痕)是两种常见的分板技术。下面就跟捷配PCB详细讨论 一下邮票孔连接的分板方法,分析它的优缺点,并与V-score分板方法进行对比,探讨它在实际运行中的实用性和性能。

什么是邮票孔?

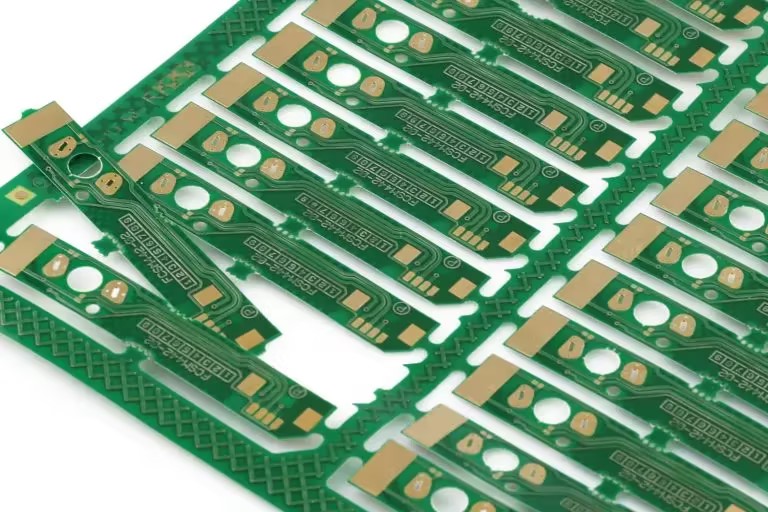

邮票孔是在电路板预定的分界线上钻小孔的方法,使电路板在生产过程中保持连接,最后用分离机通过简单的断裂或切割来分离。这种方法类似于邮票边缘的锯齿状孔,因此得名邮票孔,也称为老鼠咬孔。

设计建议

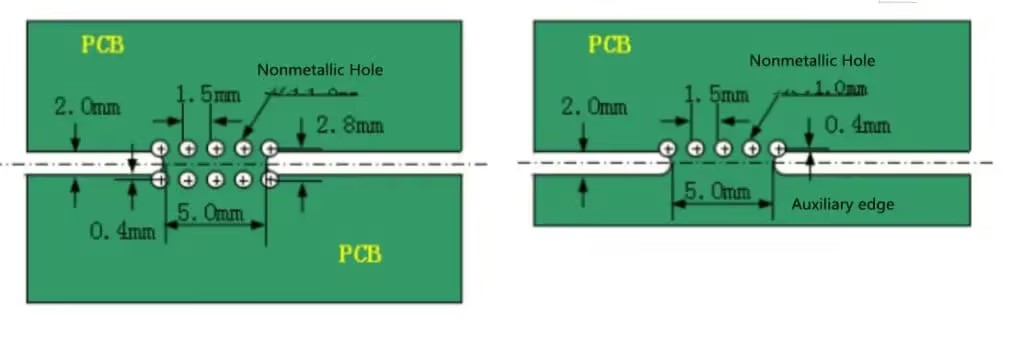

邮票孔的设计规范通常包括孔径、孔间距以及孔与PCB印刷电路板边缘的距离。常见的设计规范如下:

孔径r:通常在 0.6 mm 和 1.0 mm 之间。较小的孔径(如 0.6 mm)适用于需要更高精度和强度的板材,而较大的孔径(如 1.0 mm)则有利于更轻松的分离作。

孔间距:孔之间的距离通常为 1.0 mm 至 1.5 mm。这个距离可以根据 PCB 的厚度和所需的强度进行调整。较密集的孔间距(如 1.0 mm)适用于较薄的电路板,而较稀疏的间距(如 1.5 mm)适用于较厚的电路板。

孔与板边的距离:通常保持在 0.2 mm 和 0.5 mm 之间。这个距离必须保证板的强度,便于后续的板分离作。

邮票孔板连接的优点

易于加工:邮票孔板连接方式在PCB制造过程中只需要额外的钻孔步骤,作相对简单易实施。

低成本:由于邮票孔板连接加工过程中不需要特殊设备,钻孔阶段只增加一些工艺步骤,因此成本相对较低。

减轻压力:这种方法在电路板分离过程中应力较小,特别适用于需要保护敏感元件和精密电路的 PCB。

高灵活性:邮票孔的位置和数量可根据实际需要灵活调整,适用于各种形状和尺寸的PCB设计。

邮票孔板的缺点

边缘不平整:分板后的边缘可能不平整,需要额外的打磨或精加工,影响外观和组装精度。

降低强度:邮票孔会削弱板子的整体强度,在运输和组装过程中很容易断裂或损坏。

对生产效率的影响:在高密度电路板上,邮票孔可能会占用有限的电路板空间,从而影响布线和元件布局。

机械作限制:对于大规模生产,手动掰断可能不现实,并且需要分板机,增加了设备投资。

案例分析

例如,一家生产小批量定制电子设备的公司选择使用邮票孔板分离。

由于产品种类繁多、数量少,这种方法可以灵活地调整孔的位置和数量,以适应不同的电路板设计。

该公司还指出,这种方法减少了电路板分离过程中精密元件的压力,并保护了产品的可靠性。然而,为了确保最终产品的美观性和组装精度,他们需要在板分离后对边缘进行额外的研磨。

什么是 V 评分?

V-Cut 是一种常见的 PCB 分板方法,主要有两个优点:首先,V-Cut 可以提供更光滑、更一致的板边;其次,V-Cut 在材料利用率方面具有优势,尤其是对于大体积或高层板,其中每一平方英寸的材料都很重要,因此可以带来显着的成本节约。

V-Cut 切割规格和设计建议

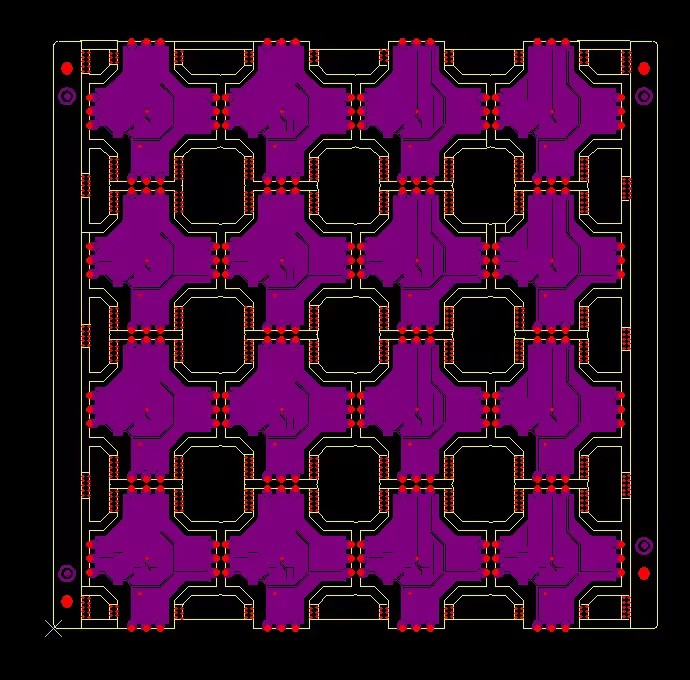

面板边界:建议使用至少 5.00 mm 的基板作为面板边界。在 PCB 的两个最长边上添加两个平行边,并在板之间不留间隙。V 形剪切将沿共享板轮廓进行处理。

处理方向:V 形切割仅沿 x 轴和 y 轴方向进行处理,不执行对角线处理。因为 V-Cut 将沿着阵列直线穿过整个电路板,所以电路板轮廓应该是直线的。

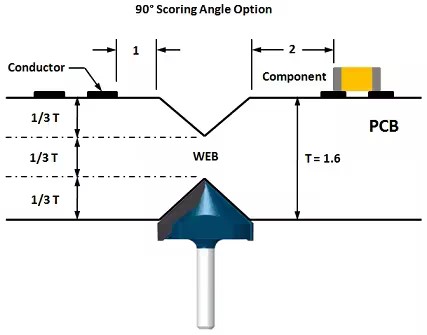

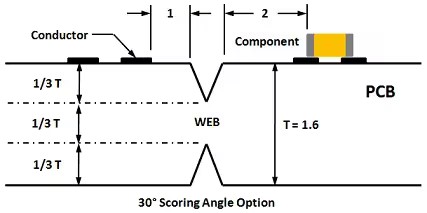

划线深度:划线深度约为材料总厚度的三分之一。刻痕线将在 PCB 的上下两侧进行处理,留下的材料厚度约为总厚度的三分之一。例如,如果电路板厚度为 0.062 英寸,则剩余材料厚度约为 0.021 英寸。

板厚要求:建议仅在最小板厚为 1 mm 的面板上使用 V 划线技术,以确保稳定性。然而,在实践中,V 形划痕的内网材料的厚度可以从 0.15 毫米到 0.4 毫米不等,具体取决于划痕的长度。如果划线长度小于 25 毫米,则网孔厚度可以为 0.15 毫米;长度为 100 毫米的刻痕的网孔厚度为 0.25 毫米;长度超过 100 毫米的刻痕的网孔厚度为 0.4 毫米。这些值 ??仅供参考,应与您的装配车间讨论,以确认电路板设计的网格厚度。

板材料: 标准 PCB 材料基本上是玻璃纤维。即使板有 V 划线,它仍然会很坚固,因此在分离板时要小心。在得分线中断之前,预计会有一定程度的弯曲。一些玻璃纤维细丝沿着 V 形划痕的边缘出现是正常的。使用带式砂光机进行轻微打磨可以处理任何粗糙的区域。

如上图所示,V 划线切割的选择非常重要。由于钻头和切割角度的不同,所有电线和电路板都应布置在距 V 形划痕边缘顶部至少 1 毫米的范围内,以防止在分板过程中损坏。中层应从 V 评分向后拉 1 毫米,以保持上、中、下部的比例为 1/3。

V 评分的优势

1、边缘平整:分板后V-score的边缘比较平整,减少了后续的加工步骤,提高了产品外观和装配质量。

2、生产效率高:V-scored适合大批量生产,机械作简单快捷,提高了生产效率。

3. 结构稳定:即使在分板之前,电路板的整体强度也很高,降低了运输和组装过程中损坏的风险。

4. 适应性强:适用于各种厚度的 PCB,尤其是较厚的多层板。

V 评分的缺点

1、加工复杂:V-score的加工需要专用的铣刀和设备,增加了工艺复杂性和设备成本。

2、应力集中:分板过程中可能会产生较大的机械应力,导致元件损坏或电路板变形。

3、灵活性低:V-score的设计和加工位置不易改变,适应性不如邮票孔灵活。

一家专注于智能手机等消费电子产品的大规模生产的公司。在这种情况下,V 评分分板方法更合适。通过使用自动化设备进行V-scoreing加工和分板,他们可以大大提高生产效率并保证每个电路板的边缘平整度,提高产品的外观质量和组装精度。但是,该公司也注意到,这种方法在分板时会对一些敏感元件造成应力,因此在设计时应特别注意元件的布局和保护。

V-Scoring 或 Stamp Hole 有什么区别?

加工复杂性和成本

邮票孔:加工简单,成本低,适合各种尺寸的生产,特别是小批量或快速成型。

V-scoring:加工复杂,设备成本高,更适合大批量生产。

分板质量

邮票孔:边缘不平整,需要额外修整,适用于外观质量要求不高的产品。

V 型划线:边缘平整,质量高,适用于质量要求高的产品。

分板应力

邮票孔:低应力,适用于敏感和精密部件。

V 型划线:应力高,需要注意部件的保护。

设计灵活性

邮票孔:设计灵活,可适应各种形状和布局。

V 型划线:有限设计,适用于规则形状和固定布局。

适用场景

邮票孔:

小批量生产或单件生产。

初学者或业余爱好者没有复杂的设备。

板子形状多样,需要灵活调整。

成品不要求高边缘平整度。

推荐示例:

小型电路板,如 Arduino 扩展板和传感器模块。

DIY 电子项目,如简单的 LED 驱动板、音频放大器等。

V 型评分:

大规模生产或高生产效率。

业余爱好者有条件使用特殊设备或工具。

板设计相对规则,适合固定布局。

成品对边缘平整度要求高。

邮票孔连接板和 V 评分各有优缺点。在实际应用中,工程师通常会考虑生产效率、产品质量和设计灵活性等因素,选择最合适的板级分离方法,以达到最佳的生产效果和产品性能。应根据具体的项目要求和设备条件,与PCB制造商进行密切合作,以确保最佳的设计和加工结果。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号