PCB加强筋:提高柔性电路设计的耐用性

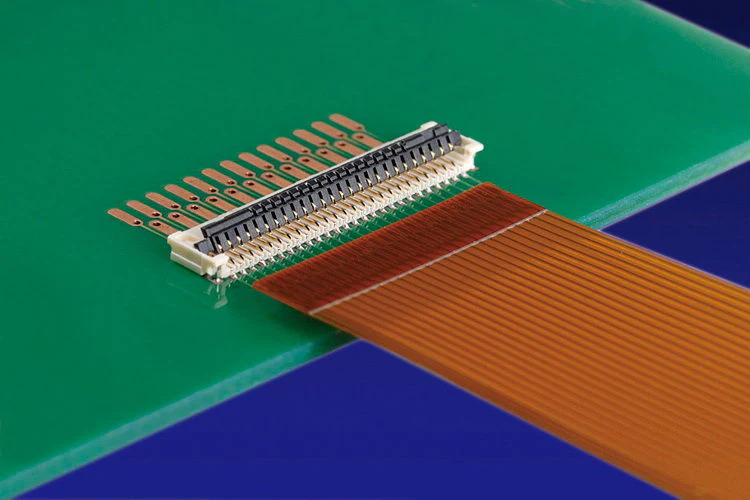

柔性印刷电路板 (PCB) 改变了现代电子产品,为从智能手机到航空航天系统的各种应用提供了紧凑、轻便和适应性强的设计。然而,它们固有的灵活性有时可能是一个缺点,尤其是在需要稳定性的区域,例如元件安装区或连接器接口。这就是 PCB 加强筋发挥作用的地方。这些无名英雄提供机械加固,确保柔性电路在压力下保持耐用和可靠性。

什么是 PCB 加强筋,为什么它们很重要?

PCB 加强筋是添加到柔性电路特定区域的刚性或半刚性材料,用于增强机械强度和稳定性。与 PCB 的核心电气元件不同,加强筋对电路的功能没有贡献——它们是纯粹的机械性。它们的主要作用是防止过度弯曲,支撑重型部件,并在组装和作过程中保持结构完整性。、

为什么它们很重要?根据设计,柔性 PCB 可以弯曲高达 360 度,并承受数百万次弯曲循环。虽然这种适应性是一种优势,但它可能会导致焊点开裂、痕迹损坏或高应力区域的组件脱落等问题。例如,可穿戴设备中的柔性 PCB 可能需要在手腕周围弯曲,但在表面贴装连接器附近保持刚性。根据行业研究,如果没有加强筋,反复弯曲可能会损害连接,导致动态应用中的故障率高达 30%。加强筋解决了这些挑战,使其成为提高耐用性和可靠性的关键。

PCB 加强筋在柔性电路中的主要功能

加强筋在柔性电路设计中有多种用途,每种用途都针对特定的工程需求量身定制。以下是它们的主要功能细分:

1. 部件的机械支撑

连接器或表面贴装器件 (SMD) 等重型元件会对柔性基板施加应力。加强筋提供了一个刚性平台,防止柔性材料在重量下变形。例如,在 25 μm 聚酰亚胺基板上,一条 0.5 盎司的铜走线在弯曲前只能承受约 10 克的力,远低于 50-100 克的典型连接器施加的力。

2. 抗弯性

在必须控制弯曲的区域,加强筋限制弯曲以保护细小的痕迹和焊点。这在可折叠显示器等应用中至关重要,在这些应用中,弯曲半径通常紧至 1 毫米,但某些区域必须保持平坦。

3. 提高装配精度

在拾取和放置或回流焊接等自动化装配过程中,平坦的表面至关重要。加强筋可确保正确对齐和稳定性,从而减少错误。根据制造数据,没有它们,错位率可能会增加高达 15%。

4. 减振和减震

在汽车或工业应用中,PCB 面临持续的振动。加强筋可抑制共振,提高信号完整性并减少疲劳失效。测试表明,在发生走线开裂之前,硬化的柔性电路可以承受 20% 以上的振动循环(例如,在 20 Hz 时为 10,000 次与 8,000 次)。

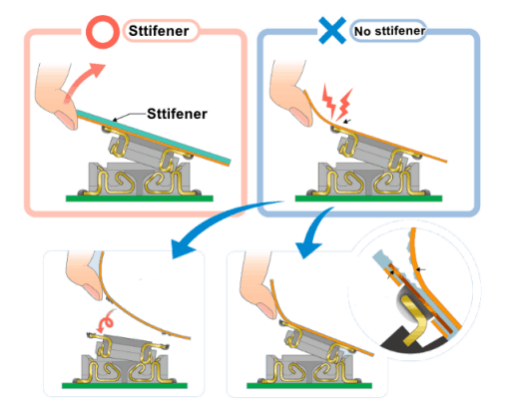

5. 会议连接器规格

零插入力 (ZIF) 连接器在柔性设计中很常见,需要精确的厚度 — 通常为 0.2 mm 或 0.3 mm,公差为 ±0.03 mm。加强筋可以构建这些区域以满足规格要求,而不会牺牲整体灵活性。

这些功能突出了为什么加强筋对于工程师平衡灵活性和耐用性是必不可少的。

PCB 加强筋的类型:根据您的设计量身定制

并非所有加劲肋都是一样的。根据应用的不同,工程师可以从多种类型中进行选择,每种类型都有独特的优势。以下是最常见的选项:

1. 全板加强筋

这些覆盖整个 PCB,提供最大支持。它们非常适合需要均匀刚度的设计,但会增加重量和成本 — 根据材料的使用情况,它们比部分加强筋高出 20%。

2. 部分加劲肋

应用于特定区域(例如,组件下方),部分加劲肋可平衡柔韧性和支撑。它们具有成本效益,在消费电子产品中很常见,通常只有 10-30% 的电路板需要加固。

3. 边缘加强筋

加固 PCB 边缘,防止在处理或组装过程中弯曲。它们通常用于阵列配置,在测试中将边缘应力降低多达 25%。

4. 局部加强筋

小型、有针对性的加劲肋支撑单个组件或高应力点。例如,在 SMD 焊盘下放置 5 mm x 5 mm 的加强筋可以将弯曲区的焊点寿命延长 50%。

PCB 加强筋的材料:特性和权衡

加强筋材料的选择会显著影响性能、成本和可制造性。以下是最受欢迎的选项的详细信息:

1. FR4 (玻璃纤维增强环氧树脂)

- 性能:机械强度高(抗拉强度 ~310 MPa),成本效益高,可焊接。

- 厚度范围:0.2 mm 至 1.5 mm。

- 优点:广泛可用,与 PCB 工艺兼容,支持电镀通孔 (PTH)。

- 缺点:柔韧性较差,较重(密度 ~1.85 g/cm3)。

- 用例:自动化装配中的组件支持,例如,2 克连接器下的 0.8 mm FR4 加强筋。

2. 聚酰亚胺(PI,例如 Kapton)

- 性能:重量轻(密度 ~1.42 g/cm3)、热稳定性好(高达 400°C)、柔韧。

- 厚度范围:25 μm 至 150 μm。

优点:非常适合 ZIF 连接器,与热粘合剂粘合强度高。

- 缺点:成本较高(5-10x FR4),无金属化不可焊接。

- 用例:可穿戴设备中的金手指加固,符合 0.3 mm ZIF 规格。

3. 不锈钢或铝

- 性能:出色的刚性(不锈钢抗拉强度 ~520 MPa)、耐腐蚀性、导热性(铝 ~200 W/m·K)。

- 厚度范围:0.1 毫米至 0.5 毫米。

- 优点:最适合高应力或散热应用。

- 缺点: 昂贵(2-3x FR4),需要定制加工。

- 应用案例:汽车传感器可承受 50°C 至 150°C 的循环温度。

4. 塑料(例如 PET)

- 性能:重量轻、可成型、强度适中。

- 厚度范围:0.1 毫米至 0.5 毫米。

优点:可定制的形状,成本低。

- 缺点:热和机械性能有限。

- 应用案例:预算设计中的低应力加固。

选择合适的材料取决于环境条件、组件重量和预算等因素。例如,聚酰亚胺加强筋的每单位成本可能比 FR4 高 0.50 美元,但由于 ZIF 兼容性更好,因此可以节省 2 美元的装配返工费用。

有效 Stiffener 集成的设计注意事项

集成加劲肋需要仔细规划,以最大限度地发挥其优势。以下是工程师的主要注意事项:

1. 安置和覆盖范围

将加劲肋放置在应力最高的地方 - 零部件下方、连接器附近或软刚性过渡处。根据 IPC-2223 指南,将加强筋与覆盖层重叠至少 0.76 毫米(30 密耳),以避免应力点。

2. 厚度选择

根据应用需求匹配厚度。0.2 mm 的聚酰亚胺加强筋就足以用于 ZIF 连接器,而 1 mm 的 FR4 加强筋则支持 5 克的组件。超过最小弯曲半径(例如,基板厚度的 6 倍)可防止开裂。

3. 热膨胀

铝 (CTE ~23 ppm/°C) 等材料与聚酰亚胺 (CTE ~20 ppm/°C) 或 FR4 (CTE ~14 ppm/°C) 不同。不匹配的系数会导致热循环过程中翘曲——在 100°C 下,50 mm 电路板的挠度高达 0.1 mm。

4. 制造兼容性

确保加劲肋设计与装配流程保持一致。带有 PTH 的 FR4 加强筋需要比焊盘大 0.3 mm 的检修孔,以避免错位,从而增加 5-10% 的制造时间。

5. 成本与性能

全板加强筋可能会使材料成本增加 15-20%,而局部加强筋可以降低费用。平衡持久性需求与预算限制。

PCB 加强筋在实际设计中的应用

加强筋在柔韧性和耐用性必须共存的不同行业中大放异彩:

- 消费电子产品:在智能手机中,聚酰亚胺加强筋可加固显示器的柔性尾部,可承受 500,000+ 次弯曲循环。

- 汽车:不锈钢加强筋支撑传感器电路,可抵抗发动机舱内高达 30 G 的振动。

- 医疗设备:FR4 加强筋可稳定起搏器柔性电路,确保 10 年使用寿命的可靠性。

- 航空航天:铝制加强筋可散发卫星柔性板中的热量,在真空条件下管理 50 W 负载。

这些示例展示了加劲肋如何适应特定挑战,在重要的地方提高性能。

PCB 加强筋不仅仅是附加组件,它们还是耐用、可靠的柔性电路设计的关键推动因素。通过提供机械支撑、控制弯曲和增强装配,它们弥合了灵活性和稳定性之间的差距。无论您是设计紧凑型可穿戴设备还是坚固的汽车系统,了解加强筋的类型、材料和位置都可以提升您的项目成功率。随着技术推动更小、更坚固的电子产品,加强筋仍将是创新的基石,确保您的设计经得起时间的考验。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号