6层PCB热管理终极指南:保持电路板凉爽

在电子领域,管理 6 层 PCB 中的热量对于确保性能、可靠性和使用寿命至关重要。随着组件变得更加强大和密集,散热成为一项重大挑战。那么,如何保持 6 层 PCB 凉爽呢?答案在于战略设计技术,例如使用热通孔、优化元件放置、选择正确的材料以及利用热模拟工具。在这份综合指南中,我们将深入探讨 6 层 PCB 的有效热管理策略,涵盖从散热技术到热性能材料选择的所有内容。让我们探讨如何让您的电路板保持凉爽和高效运行。

为什么热管理在 6 层 PCB 中很重要

6 层 PCB 具有多层导电铜和绝缘材料,通常用于电信、汽车系统和工业控制等复杂的高性能应用。这些板可处理高功率密度和快速信号速度,这会产生大量热量。如果管理不当,过多的热量会导致组件故障、使用寿命缩短和性能不可靠。有效的 PCB 热管理可确保有效散热,保持最佳工作温度——大多数组件通常低于 85°C,但具体阈值取决于所使用的部件。

除了保护组件外,良好的热设计还可以提高信号完整性并防止电路板本身出现热应力。在本指南中,我们将分解应对这些挑战的行之有效的技术,重点介绍为 6 层设计的工程师提供的实用解决方案。

了解 6 层 PCB 中的热源

在深入研究解决方案之前,重要的是要确定 6 层 PCB 中的热量来源。主要来源包括:

电源组件:稳压器、处理器和功率放大器等大功率组件会产生大量热量,在要求苛刻的应用中,每个组件的热量通常超过 5-10 瓦。

高速信号:数字电路中的快速开关信号由于铜走线中的电阻损耗而产生热量。

密集布局:紧凑的设计与紧密封装的组件限制了气流并捕获了热量,尤其是在自然对流最小的内层。

使用多层时,热量可能会被困在铜平面之间,从而使耗散比更简单的 2 层或 4 层 PCB 更复杂。让我们看看解决这些问题的有针对性的策略。

6层PCB散热技术

有效散热是热管理的基础。以下是为 6 层 PCB 量身定制的一些关键技术:

1. 使用铜平面散热

在 6 层 PCB 中,将一个或多个内部层专用为接地层或电源层可以显着改善热量分布。铜的导热系数约为 400 W/m·K,使其成为向全板散热的极好材料。较厚的铜层,例如 2 盎司 (70 μm) 而不是标准的 1 盎司 (35 μm),可以通过提供更大的热质量来吸收和散热来增强这种效果。

提示:使用导热垫或过孔将发热组件直接连接到这些平面,以创建热量传播的低电阻路径。

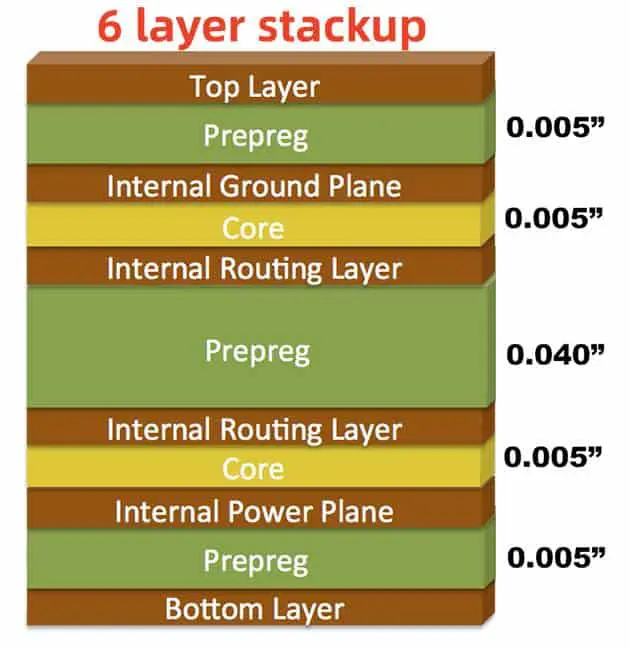

2. 战略层叠加设计

6 层 PCB 中的层排列会影响热性能。将电源层和接地层放置在更靠近表层的位置,以促进热量传递到外部散热器或环境。常见的叠加可能是:

第 1 层:信号(顶部)

第 2 层:接地层

第 3 层:信号

第 4 层:信号

第 5 层:电源平面

第 6 层:信号(底部)

这种配置确保来自顶层和底层组件的热量可以轻松到达平面进行消散。

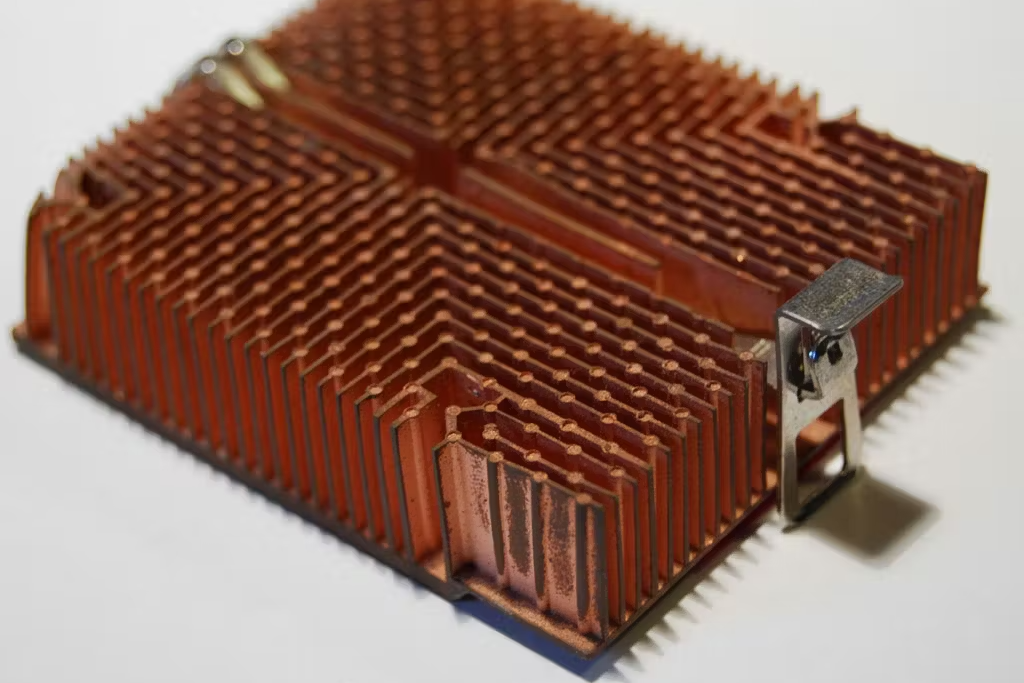

3. 外部散热器和冷却解决方案

对于大功率组件,连接外部散热器可以改变游戏规则。散热器增加了可用于散热的表面积,通常会将组件温度降低 20-30°C。 确保在组件和散热器之间使用良好的热界面材料 (TIM),如导热膏或垫,以最大限度地减少热阻,使用优质材料,热阻可低至 0.5°C/W。

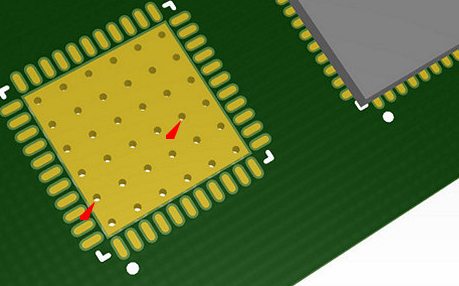

6 层 PCB 热通孔:传热的关键

热通孔是小的电镀通孔,可将热量从 PCB 的一层传导到另一层,通常将表面贴装元件连接到内部铜平面或电路板的另一侧。在 6 层 PCB 中,热通孔尤为重要,因为热量会被困在内层。

如何设计热通孔

为了获得最佳性能,请使用多个小通孔(例如,直径为 0.3 毫米)而不是几个大通孔。与单个过孔相比,高功率组件下的 5-10 个过孔网格可以减少高达 50% 的热阻。将它们均匀地间隔开,间距约为 1.2-1.5 毫米,以最大限度地提高热量分布,而不会影响结构完整性。

用导电环氧树脂填充过孔或堵塞过孔,以防止组装过程中焊料芯吸,从而产生气隙并降低导热系数。研究表明,与未填充的过孔相比,填充过孔可以将传热提高 10-15%。

放置提示

将热通孔直接放置在 IC 或功率晶体管等发热元件的正下方或附近。将它们连接到内部平面上的大铜区域,以有效地将热量分散到整个板上。

用于热管理的 6 层 PCB 元件放置

在 6 层 PCB 上放置组件的位置可以对热量管理方式产生很大影响。放置不当会产生热点,而战略性放置可确保热量分布均匀。

元件放置的关键准则

间隔热源:避免将高功率组件聚集在一起。将它们分散到各处以防止局部加热。例如,如果两个组件各耗散 5 瓦,则与间隔 5 毫米相比,将它们相距 20 毫米可以将峰值温度降低 10-15°C。

靠近边缘的位置:将发热部件放置在电路板边缘或气流更好的区域附近,以允许自然对流带走热量。

优先考虑敏感组件:使温度敏感组件(如精密模拟 IC)远离热源,以将其性能保持在指定范围内(商业级零件通常为 0-70°C)。

通过在规划布局时考虑热因素,您可以最大限度地降低过热风险并提高整体电路板可靠性。

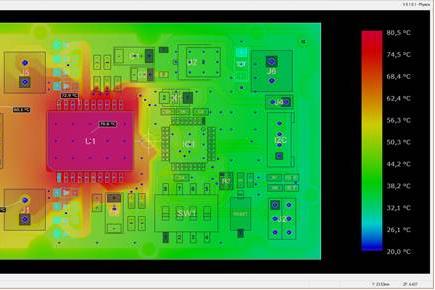

6 层 PCB 热仿真:预测和预防问题

热仿真是在制造 6 层 PCB 之前识别潜在热问题的强大工具。使用 PCB 软件工具,工程师可以对热流进行建模、识别热点并虚拟测试不同的设计配置。

热仿真的好处

仿真允许您预测各种作条件下的全面温度。例如,您可以模拟处理器的 10 瓦功耗,并查看结温是否保持在 125°C 的安全限值以下。 这些数据可帮助您在设计阶段的早期通过放置、铜厚度或元件定位进行调整,从而节省时间和成本。

如何执行热模拟

首先将准确的数据输入到仿真工具中,包括:

每个组件的功耗值(例如,特定 IC 为 2.5 W)。

材料的导热系数(例如,标准 FR-4 为 0.3 W/m·K)。

环境温度和气流条件(例如,25°C,无强制冷却)。

运行仿真以生成电路板的热图。寻找超过安全温度阈值的区域并相应地调整设计,例如添加更多过孔或重新定位组件。

热性能的 6 层 PCB 材料选择

6 层 PCB 中使用的材料对其处理热量的能力起着巨大作用。选择合适的基板和铜厚度可以显着提高热性能。

基材

标准 FR-4 的导热系数约为 0.3 W/m·K,适用于中低热量应用。但是,对于高功率设计,请考虑先进材料,例如:

高Tg FR-4:提供更好的热稳定性,可承受高达 170°C 的温度,而标准 FR-4 为 130°C。

聚酰亚胺:它的导热系数为 0.5 W/m·K,非常适合高温环境。

金属芯 PCB (MCPCB):它们使用导热系数高达 1-2 W/m·K 的金属基层(通常是铝),从而大大改善了散热。

铜厚度

当谈到 PCB 铜厚度时,较厚的铜层可以改善热量扩散。对于功率密集型 6 层 PCB,请在电源层和接地层上选择 2 盎司甚至 3 盎司铜。与 20 盎司铜相比,这可以将热阻降低 30-1%,但会增加制造成本。

介电厚度

铜平面之间较薄的介电层使热量更容易传递到内层或电路板的另一侧。例如,0.1 毫米的介电厚度比 0.2 毫米提供更好的热性能,尽管它可能会影响信号完整性,并且必须与电气要求相平衡。

6 层 PCB 热管理的其他技巧

除了核心策略之外,这里还有一些提高热性能的额外技巧:

使用导热垫:在组件下方放置导热垫,以改善向 PCB 的热传递。确保正确焊接以避免气隙,这会使每个间隙的热阻增加多达 1°C/W。

优化气流:如果 PCB 安装在外壳中,请设计通风口或使用风扇来促进气流,从而将电路板周围的环境温度降低 5-10°C。

监控温度:在测试过程中,使用热像仪或传感器测量电路板上的实际温度。将这些与仿真结果进行比较,以完善您的设计。

构建更酷、更可靠的 6 层 PCB

6 层 PCB 中的热管理是一项多方面的挑战,需要仔细规划和执行。通过利用热通孔、战略元件放置和先进材料等技术,您可以有效管理散热并保持电路板凉爽。热仿真等工具进一步使您能够在问题出现之前进行预测和预防,从而确保高性能应用的可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号