ENIG与ENEPIG:最佳PCB表面光洁度选择的全面比较

在为印刷电路板 (PCB) 选择正确的表面光洁度时,ENIG(化学镀镍沉金)和 ENEPIG(化学镀镍化学镀钯沉金)之间的决定至关重要。两种饰面都有独特的优点,但哪一种最适合您的项目?在本详细指南中,我们将提供清晰的 ENIG ENEPIG 比较,以帮助您根据成本、可靠性和特定应用等因素做出明智的选择。无论您是优先考虑 ENEPIG 优势、评估 ENEPIG 成本、探索 ENEPIG 应用还是评估 ENEPIG 可靠性,这篇文章都涵盖了这一切。

什么是 PCB 表面处理以及为什么它们很重要?

PCB 表面处理是应用于电路板铜迹线的保护涂层,以防止氧化、确保可焊性并增强电路板的整体性能。如果没有适当的表面处理,铜在暴露在空气中时会腐蚀,导致连接不良和电子设备的潜在故障。表面处理还在促进组装过程中的焊接和支持高级应用中的引线键合方面发挥着作用。

ENIG 和 ENEPIG 是业内最受欢迎的两种表面处理,因为它们具有出色的可焊性以及与现代高密度 PCB 设计的兼容性。了解它们的差异是根据您的特定需求选择正确选项的关键,无论您是在消费电子产品、航空航天系统还是医疗设备上工作。

什么是 ENIG?了解基础知识

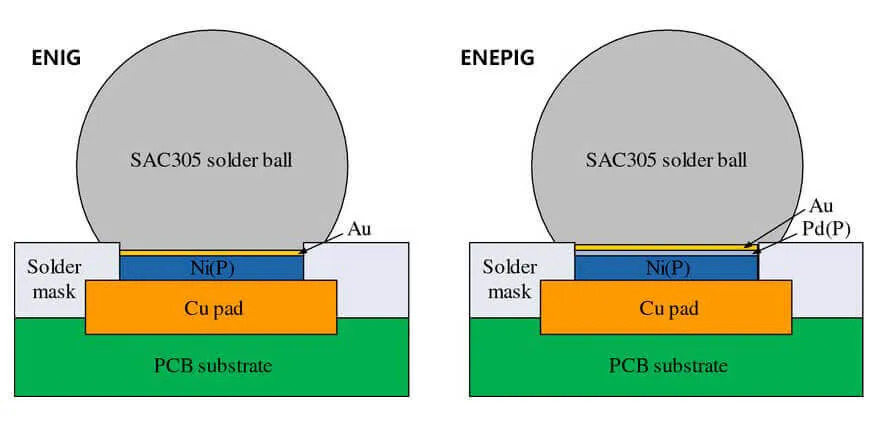

ENIG,即化学镀镍沉金,是一种广泛使用的表面处理,由两层组成:一层镍(通常为 3-6 微米厚)通过化学镀工艺沉积,然后是一层薄薄的浸金(约 0.05-0.1 微米厚)。镍充当屏障,保护下面的铜免受腐蚀,而金层则确保出色的可焊性并防止镍氧化。

ENIG 因其平坦的表面而受到青睐,非常适合细间距元件和表面贴装技术 (SMT)。它还支持多次回流焊接循环而不会退化,使其成为许多应用的可靠选择。然而,一个已知的缺点是可能出现“黑焊盘”问题——这是由金浸过程中镍层腐蚀引起的缺陷,这会削弱焊点并降低可靠性。

什么是 ENEPIG?超越 ENIG 的一步

ENEPIG 或化学镍化学镀钯沉金,在 ENIG 的基础上增加了第三层:钯。该层通常厚度为 0.05-0.1 微米,沉积在镍层和金层之间。钯金充当额外的屏障,防止浸金过程腐蚀镍层,并有效消除困扰 ENIG 的黑垫问题。

由于这一附加层,ENEPIG 在苛刻的环境中提供了卓越的 ENEPIG 可靠性和增强的性能。它还提供出色的引线键合能力,使其成为高可靠性应用的首选。然而,额外的钯层确实增加了 ENEPIG 的整体成本,这可能是预算敏感项目的一个考虑因素。

ENIG 与 ENEPIG:详细比较

为了帮助您在这两种饰面之间做出决定,让我们在几个关键因素上分解它们的差异:成分、优点、成本、应用和可靠性。此 ENIG ENEPIG 比较将提供您选择最佳 PCB 表面光洁度所需的清晰度。

1. 组成及工艺

如前所述,ENIG 由镍层和薄金层组成。化学镀镍工艺确保均匀覆盖,即使在复杂的电路板设计上也是如此,而浸金则提供可焊接表面。该过程相对简单且广泛使用,因此广受欢迎。

另一方面,ENEPIG 在镍和金之间引入了钯层。制造过程中的这一额外步骤增加了复杂性,但也增强了饰面的耐用性和耐腐蚀性。钯层通过化学镀工艺应用,确保整体厚度和覆盖范围一致。

2. 每种饰面的优点

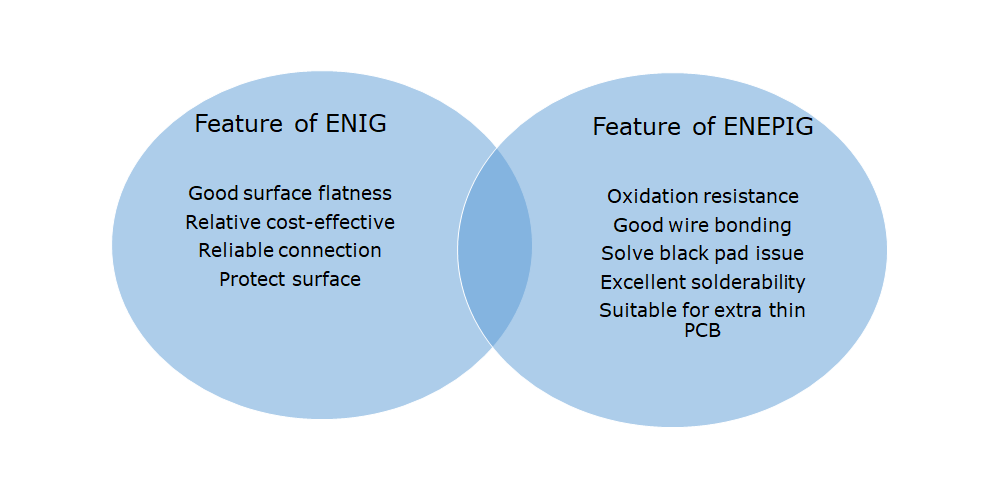

ENIG优势:

与 ENEPIG 相比具有成本效益,使其适用于广泛的项目。

细间距和 SMT 元件具有出色的平整度,确保精确焊接。

保质期长,在适当的储存条件下抗氧化长达 12 个月。

兼容多个回流焊循环,不会明显退化。

ENEPIG优势:

由于保护性钯层,消除了 ENIG 的常见问题黑色焊盘缺陷。

卓越的引线键合能力,特别是对于金和铝引线键合,键合拉力通常超过 10 克。

增强的耐腐蚀性,使其成为恶劣环境的理想选择。

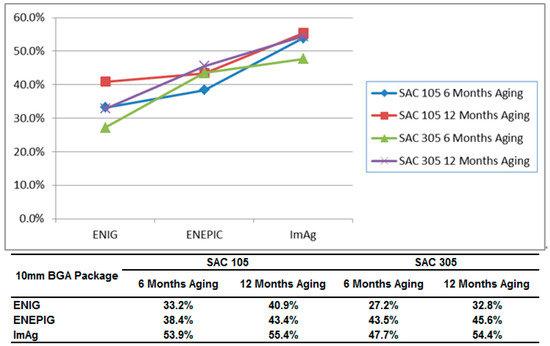

焊点可靠性更好,研究表明,在高应力条件下,与 ENIG 相比,焊点强度提高了 30%。

ENEPIG 的优势显然使其成为可靠性和性能不容谈判的应用的绝佳选择。

3. 成本考虑

成本通常是 PCB 制造的决定性因素,ENIG 和 ENEPIG 在这方面存在显着差异。ENIG 通常更实惠,因为它涉及更少的材料和工艺步骤。平均而言,与 ENEPIG 相比,ENIG 每平方英尺 PCB 表面积的成本可降低约 10-20%,但确切的定价取决于电路板尺寸、复杂性和体积。

由于额外的钯层和更复杂的制造工艺,ENEPIG 成本较高。钯金是一种贵金属,它的加入会显着增加材料成本。对于小规模或预算敏感的项目,这种额外的费用可能不合理。然而,对于无法发生故障的高可靠性应用,从长远来看,对 ENEPIG 的投资通常会通过降低缺陷率和提高性能来获得回报。

4. 应用:每种饰面都闪耀的地方

ENIG 和 ENEPIG 都是通用的,但它们理想的 ENEPIG 应用和 ENIG 用例因项目要求而异。

ENIG 应用:

智能手机、平板电脑和笔记本电脑等消费电子产品,成本和平坦度至关重要。

具有中等可靠性需求和标准作条件的通用 PCB。

原型设计和中小批量生产运行,其中预算限制是一个因素。

ENEPIG 应用:

航空航天、汽车和医疗设备等高可靠性行业,故障可能会造成严重后果。

需要引线键合的 PCB,例如先进半导体封装和混合电路。

恶劣环境应用,包括暴露在极端温度和湿度下的军事设备。

饰面的选择应符合您项目的具体要求。例如,如果您正在设计的医疗设备必须完美运行多年,那么 ENEPIG 增强的可靠性使其成为更好的选择。

5. 可靠性和性能

在 ENEPIG 可靠性方面,这种表面处理脱颖而出,成为要求苛刻的应用的最佳选择。钯层可防止镍腐蚀,消除可能损害 ENIG 焊点的黑焊盘问题。研究表明,与 ENIG 板相比,ENEPIG 成品板可以承受超过 1,000 次热循环(从 -40°C 到 125°C)而不会显着退化,而 ENIG 板在类似条件下循环 700-800 次后可能会出现焊点故障。

ENIG 对于许多标准应用仍然可靠,在受控环境中提供良好的性能。然而,在高应力或高可靠性场景下,其对黑焊盘缺陷的敏感性可能导致意外故障,在次优的工艺控制下,某些批次的故障率高达 1-2%。

在 ENIG 和 ENEPIG 之间进行选择时要考虑的关键因素

为您的 PCB 选择正确的表面光洁度需要平衡几个因素。以下是 ENIG ENEPIG 比较过程中需要牢记的主要注意事项:

预算:如果成本是首要考虑因素,ENIG 可以提供更实惠的解决方案,而不会牺牲标准应用的太多性能。

可靠性需求:对于 ENEPIG 可靠性至关重要的项目,例如医疗或航空航天领域,ENEPIG 的较高成本通常是值得投资的。

组装要求:如果您的设计包括细间距元件或需要引线键合,则可能需要 ENEPIG 的卓越功能。

环境条件:暴露在高湿度或极端温度等恶劣条件下的板材将受益于 ENEPIG 增强的耐腐蚀性。

PCB 表面光洁度选择的实用技巧

为确保您为项目选择最佳饰面,请遵循以下实际步骤:

定义项目的具体要求,包括作环境、可靠性需求和装配流程。

评估您的预算限制,并确定增加的 ENEPIG 成本是否与您的应用程序的优势一致。

请咨询您的 PCB 制造合作伙伴,了解他们对 ENIG 和 ENEPIG 表面处理的工艺能力和质量控制措施。

如果可能的话,使用两种饰面测试原型,特别是对于高风险项目,以比较实际条件下的性能。

为您的 PCB 项目做出正确的选择

在 ENIG 和 ENEPIG 之间进行 PCB 表面光洁度的选择取决于了解您项目的独特需求。ENIG为许多标准应用提供了经济高效、可靠的解决方案,具有出色的平整度和可焊性。然而,ENEPIG 凭借其卓越的 ENEPIG 可靠性、抗黑焊盘等缺陷以及对高可靠性 ENEPIG 应用的适用性,将性能提升到了一个新的水平。

通过仔细权衡 ENEPIG 的优势与 ENEPIG 成本,您可以做出明智的决定,确保 PCB 设计的长期成功。无论您是在研究消费类产品还是航空航天关键系统,ENIG ENEPIG 比较都能为您提供选择最佳表面光洁度所需的见解。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号