4层PCB中过孔放置的终极指南:优化信号和电力传输

本指南深入探讨了 4 层 PCB 中过孔放置的要点,涵盖过孔类型、缝合技术、阻抗控制以及电源和信号过孔的具体策略。无论您是经验丰富的工程师还是 PCB 设计新手,这一综合资源都将帮助您实现可靠、高效的设计。

4 层 PCB 简介和过孔放置的重要性

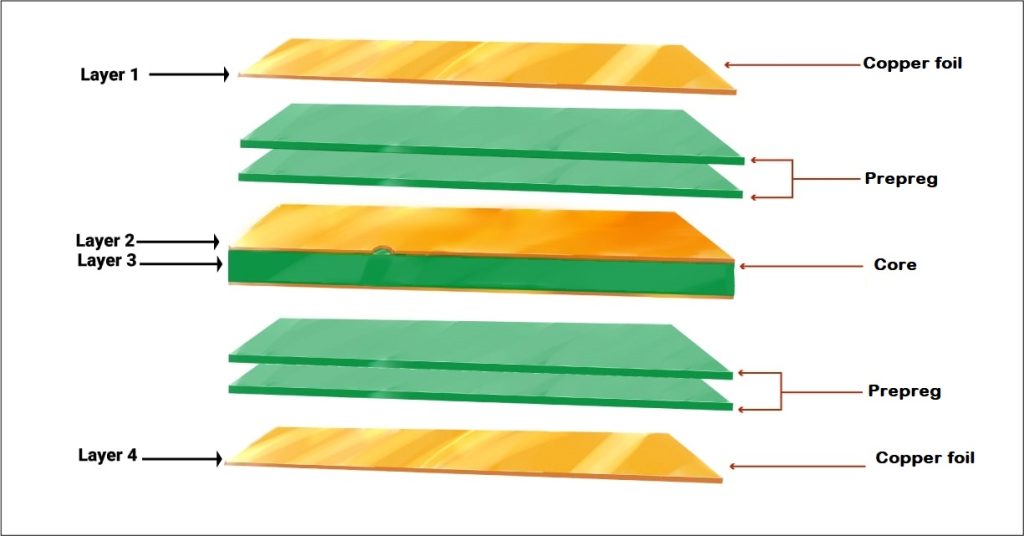

4 层 PCB 因其复杂性和成本效益的平衡而成为许多电子设计的热门选择。与 2 层板相比,该配置具有两个信号层(通常是顶部和底部)和两个通常专用于电源和接地层的内部层,可提供更好的信号完整性和功率分配。然而,过孔(连接不同层的小导电孔)的放置在决定电路板的整体性能方面起着至关重要的作用。

过孔不仅仅是信号或电源的路径;如果放置不正确,它们可能会引入噪声、增加阻抗失配或中断电力传输。正确的过孔放置可确保最小的信号损失、减少电磁干扰 (EMI) 和稳定的功率分配。在本指南中,我们将探讨在 4 层 PCB 中放置过孔的最佳实践,重点是优化信号和电力传输。

了解 4 层 PCB 过孔类型

在深入研究贴装策略之前,有必要了解 4 层 PCB 设计中使用的不同类型的过孔。每种类型都有特定的用途,对信号和电力传输的影响也不同。

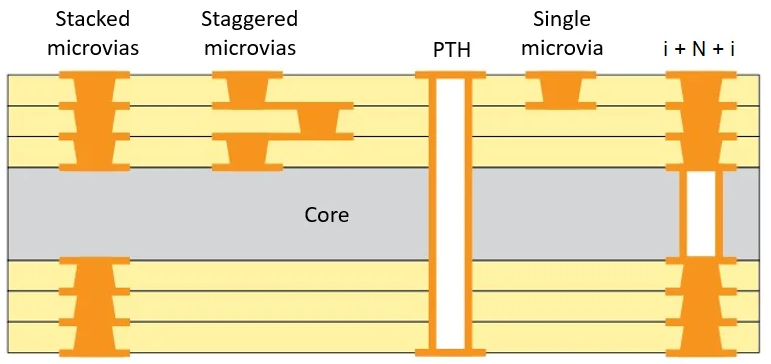

通孔过孔:这些过孔穿过 PCB 的所有层,从上到下连接元件或走线。虽然它们制造简单,但它们会占用内部层的宝贵空间并引入不必要的电容,这可能会影响高速信号。

盲孔:它们将外层连接到内层,而无需穿过整个电路板。例如,盲孔可以将顶层连接到内部电源层。它们非常适合节省空间,但制造成本更高。

埋孔:埋孔连接内层而不到达外表面。它们可用于在内部平面之间路由信号或电源,但会增加制造成本。

微孔:这些是较小的过孔,通常用于高密度设计。它们通常连接相邻层,对于最大限度地减少高速应用中的信号路径长度至关重要。

选择正确的过孔类型取决于您的设计要求,例如信号速度、电路板密度和预算。对于大多数 4 层 PCB,通孔和盲孔的组合提供了平衡成本和性能的实用解决方案。

4 层 PCB 过孔拼接:增强接地和电源平面

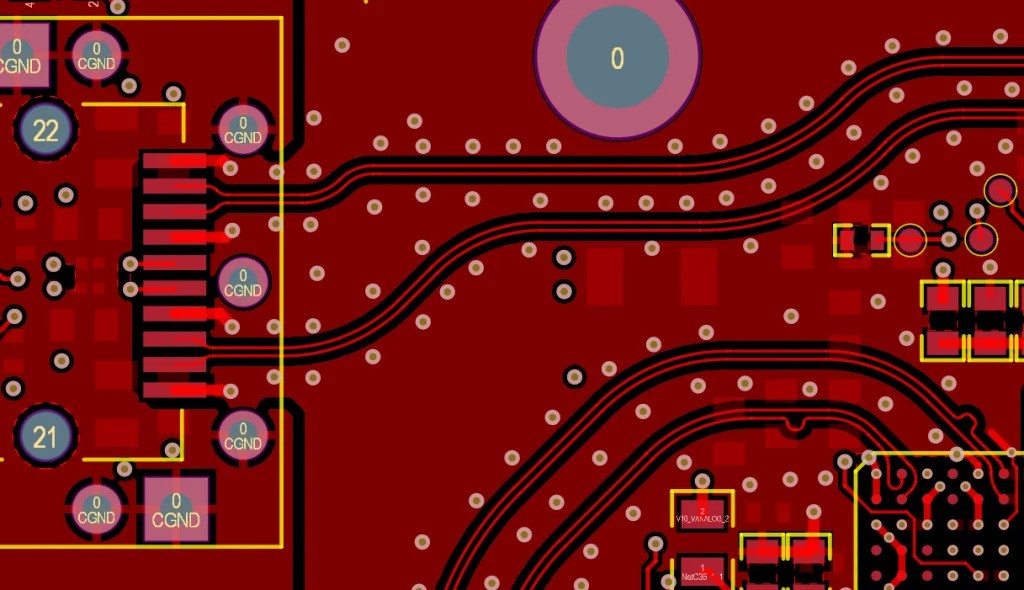

过孔拼接是一种用于跨层连接电源或接地层的技术,可提高电气和热性能。在 4 层 PCB 中,内层通常专用于电源和接地,过孔拼接有助于为电流返回创建低阻抗路径,并减少 EMI 一致性测试。

为什么使用过孔拼接?拼接过孔将接地层或电源层连接在一起,确保整个电路板的参考电位一致。如果没有适当的拼接,高频信号会产生接地回路或电压降,从而导致噪声和信号衰减。此外,拼接通孔通过提供多条散热路径来改善散热。

过孔拼接的最佳实践:

在 PCB 的边缘放置拼接通孔以形成“通孔围栏”,这有助于保护电路板免受外部 EMI 的影响。

将通孔放置在大电流元件或具有大量开关活动的区域附近,以最大限度地减少电压波动。

空间缝合过孔的间隔约为板上最高频率信号波长的 1/20。对于 1 GHz 信号,这相当于大约 15 毫米的间距,尽管这可能会根据介电特性而变化。

使用网格图案在大接地层上缝合过孔,以确保电流分布均匀。

通过有效地实施过孔缝合,您可以显着增强 4 层 PCB 设计中供电的稳定性和信号完整性。

带过孔的 4 层 PCB 阻抗控制

阻抗控制对于 4 层 PCB 中的高速信号至关重要,因为不匹配会导致信号反射、串扰和数据错误。过孔虽然是层过渡所必需的,但如果管理不当,可能会引入阻抗不连续性。

过孔如何影响阻抗:过孔在信号路径中充当小电感器和电容器,改变特性阻抗。对于阻抗为 50 欧姆的典型微带走线,设计不当的过孔可能会将其增加到 60 欧姆或更高,从而导致反射。这种效果在较高频率下更为明显,例如 500 MHz 以上的频率。

使用过孔控制阻抗的技巧:

通过使用盲孔或微孔来传输高速信号,从而最大限度地减少过孔长度。较短的过孔会降低电感并保持阻抗更接近目标值。

将接地过孔放置在信号过孔附近,以提供返回路径并降低环路电感。一个常见的规则是在高速信号过孔的 0.5 毫米范围内放置接地过孔。

如果可能,避免通过多个过孔布线高速信号,因为每次转换都会增加阻抗失配。

在设计阶段使用仿真工具对通孔阻抗进行建模。调整过孔直径(例如,从 0.3 mm 减小到 0.2 mm)或焊盘尺寸有助于将阻抗与走线相匹配。

通过仔细设计通孔的放置和结构,您可以在 4 层 PCB 上保持一致的阻抗,即使在高频下也能确保可靠的信号传输。

4 层 PCB 电源过孔放置:确保稳定的电力传输

供电是任何 PCB 设计的基石,在 4 层 PCB 中,电源过孔将组件连接到内部电源层。放置不当会导致电压下降、噪声和配电效率低下。

电源过孔放置的关键考虑因素:

接近组件:电源过孔应尽可能靠近 IC 和其他大电流器件的电源引脚。这降低了电源路径中的电阻和电感,从而最大限度地减少了电压降。例如,在某些设计中,将过孔放置在距离电源引脚 0.5 mm 的范围内可以将 IR 压降降低多达 10%。

去耦电容器:将电源过孔放置在去耦电容附近,以确保到电源层的低阻抗路径。一种常见的做法是在电容器焊盘的每一侧放置一个过孔,直接连接到电源层和接地层。

通过尺寸调整:使用更大的过孔进行电源连接,以处理更高的电流。直径为 0.4 mm 的通孔通常可以承载 1-2 A 的电流,但请向 PCB 制造商咨询基于铜厚度的具体限制(例如,1 盎司或 2 盎司)。

用于大电流的多个过孔:对于消耗大量电流的组件,例如电源稳压器,请使用并联多个电源过孔来降低电阻并改善散热。

有效的电源过孔放置可确保您的 4 层 PCB 为所有组件提供稳定的电压,即使在不同的负载条件下也是如此。

4 层 PCB 信号过孔贴装:最大限度地减少信号损失

信号过孔用于在层之间布线,通常用于 4 层 PCB 中的高速或关键信号。不正确的放置会降低信号质量,尤其是对于高于 100 MHz 的频率。

信号过孔放置策略:

最短路径:放置信号过孔以在层之间创建尽可能短的路径。例如,如果从顶层过渡到内部信号层,请使用盲孔以避免不必要的长度。

返回路径:始终为每个信号过孔提供附近的接地过孔,以保持一致的返回路径。否则,信号可能会耦合到意外路径,从而增加串扰。信号通孔和接地通孔之间的间距通常为0.3-0.5 mm就足够了。

避免存根效应:通孔过孔的未使用部分可以充当短截线,导致信号反射。如果通孔过孔不可避免,请考虑背钻以去除短截线或使用盲孔代替。

与其他信号的间距:使信号过孔与其他高速信号过孔保持至少2-3倍直径的距离,以防止串扰。对于 0.25 mm 的过孔,这意味着间距为 0.5-0.75 mm。

通过遵循这些准则,您可以最大限度地减少信号损失并保持整个 4 层 PCB 设计的完整性,即使对于要求苛刻的应用也是如此。

过孔放置中要避免的常见错误

即使有最好的意图,某些陷阱也可能会因放置在 4 层 PCB 中而受到损害。以下是一些需要注意的常见错误:

过度使用通孔过孔:仅依靠通孔过孔可能会使内层变得混乱并破坏电源和接地层。在可行的情况下使用盲孔或埋孔。

忽略热效应:如果尺寸或间距不当,大电流过孔可能会发热。确保过孔周围有足够的铜以散热。

忽视模拟:未能模拟过孔对阻抗或功率传输的影响可能会导致意外的性能问题。在制造之前使用设计工具验证放置。

间距差:过孔放置得太近会导致制造缺陷或信号干扰。遵循最小间距的设计规则,标准工艺通常约为 0.2-0.3 毫米。

避免这些错误将节省时间和资源,同时确保稳健的 4 层 PCB 设计。

掌握过孔贴装以实现 4 层 PCB 的成功

在 4 层 PCB 中放置过孔是优化信号和功率传输的关键方面。从选择正确的过孔类型到实施拼接技术、控制阻抗以及战略性地放置电源和信号过孔,每个决定都会影响电路板的性能。通过遵循本指南中概述的最佳实践,您可以最大限度地降低噪声、降低 EMI 并确保电子设计的稳定运行。

请记住,每个项目可能都有独特的要求,因此请调整这些准则以满足您的特定需求。通过仔细规划和对细节的关注,您的 4 层 PCB 可以实现现代应用所需的可靠性和效率。开始将这些 via 贴装策略整合到您的下一个设计中,并见证您的 PCB 性能飙升。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号