PCB设计中常见的是‘飞线’吗?为什么会用到飞线?

在 PCB 设计和生产调试过程中,“飞线” 是一个偶尔会出现的概念,但它并非设计中的常规操作。了解飞线的含义、产生原因以及相关规范,对于提升 PCB 设计质量和电路可靠性具有重要意义。

1. 什么是飞线?常见于生产调试阶段

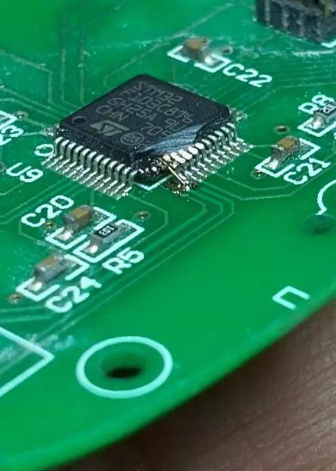

飞线,通常指在 PCB 板已经制作完成或焊接元器件后,由于各种原因,通过额外的导线(如漆包线、导线等)将原本没有连接或连接错误的两点进行临时连接的导线。这些导线一般暴露在 PCB 表面,没有经过正规的布线设计和板内层连接。

飞线并不常见于规范的 PCB 设计流程中,更多地出现在生产后的调试阶段或维修过程中。在正常的设计和生产流程里,电路的连接应通过 PCB 板内的铜箔布线来实现,而飞线是一种非常规的补救措施。

2. 飞线产生的原因:设计错误、补救连线

飞线的产生往往是由于各种意外情况或设计疏漏,主要原因包括:

设计错误:在 PCB 设计过程中,如果原理图绘制错误、布线时出现漏连或错连,或者对元器件封装理解有误导致引脚连接错误,在 PCB 制作完成并焊接元器件后,电路无法正常工作,此时可能需要通过飞线来纠正这些设计错误。例如,原理图中两个本应连接的节点在布线时被遗漏,调试时发现问题后,用飞线将其连接起来。

生产或焊接问题:PCB 生产过程中可能出现铜箔断裂、短路等缺陷,或者在焊接元器件时出现虚焊、错焊等情况,导致电路连接中断或异常。为了快速验证电路功能或临时修复,可能会使用飞线进行补救。

功能临时修改:在产品调试阶段,可能需要对电路功能进行临时修改或增加一些测试点,而重新设计制作 PCB 板成本高、周期长,此时也可能通过飞线来实现临时的电路调整。

3. 飞线的影响:性能下降、可维护性差

飞线虽然能在一定程度上解决临时的连接问题,但会对电路产生诸多不利影响:

性能下降:飞线暴露在空气中,容易受到外部电磁干扰,同时也会向外辐射电磁信号,影响电路的电磁兼容性(EMC)。对于高频信号电路,飞线的分布电感和电容会改变电路的特性,导致信号完整性下降,如信号延迟、反射、串扰等问题加剧。此外,飞线的导线较细,载流能力有限,在大电流电路中可能因发热而引发故障。

可维护性差:飞线通常是临时连接,缺乏规范的固定和标识,在后续的维修、调试或搬运过程中,容易出现脱落、断裂或与其他元器件短路的情况。同时,飞线会使 PCB 板表面杂乱无章,给后续的电路分析和维护带来极大困难。

可靠性降低:飞线与 PCB 板的连接多采用焊接方式,焊接点容易因振动、温度变化等因素出现虚焊,导致电路连接不稳定。而且,飞线没有经过 PCB 板的绝缘和防护处理,长期使用中可能因氧化、腐蚀等导致接触不良。

4. 如何通过设计避免飞线

飞线是一种无奈的补救措施,最根本的解决办法是通过规范的设计流程避免其产生,具体可从以下几个方面入手:

a. DRC 检查:在 PCB 设计完成后,务必进行设计规则检查(DRC)。DRC 能够自动检查布线是否符合设计规则,如线宽、线距、短路、断路、未连接网络等问题。通过严格的 DRC 检查,可以及时发现并修正设计中的疏漏,从源头避免因设计错误导致的飞线需求。

b. 器件封装规范:元器件封装是 PCB 设计的基础,必须确保封装的正确性。要严格按照元器件的数据手册制作或选用封装,确保封装的引脚位置、间距与元器件实际引脚一致。在放置元器件前,仔细核对封装信息,避免因封装错误导致焊接后无法正常连接,从而减少飞线的可能。

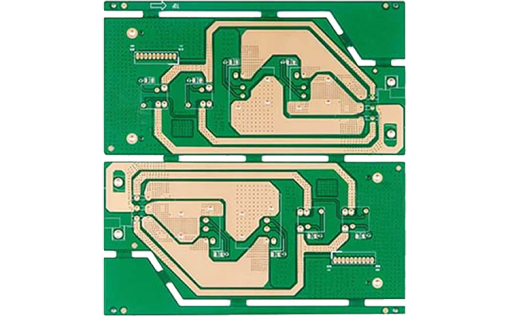

c. 布线清晰合理:布线时要遵循清晰、合理的原则,避免出现交叉、缠绕等情况。对于复杂电路,合理划分功能区域,采用分层布线方式,确保信号回流路径顺畅。同时,对关键信号(如高速信号、模拟信号)进行特殊处理,如阻抗控制、屏蔽等,保证电路性能的同时,减少布线错误的概率。

5. 飞线与修改焊盘(cut-trace)区别

飞线和修改焊盘(cut-trace)都是 PCB 制作或调试过程中的非常规操作,但二者有着明显区别:

飞线:主要是通过外部导线增加原本不存在的连接,目的是弥补连接的缺失或错误,属于 “加法” 操作。飞线不改变 PCB 板本身的铜箔布线,只是在外部进行临时连接。

修改焊盘(cut-trace):指通过切割 PCB 板上已有的铜箔布线,断开原本存在的连接,属于 “减法” 操作。这种操作通常用于解决电路中的短路问题或屏蔽不需要的信号路径。例如,当发现两个本应绝缘的铜箔之间出现短路时,可通过切割铜箔的方式断开连接。

6. 规范飞线的处理方式与注意事项

在某些特殊情况下必须使用飞线时,应遵循一定的规范和注意事项,以尽量降低其负面影响:

导线选择:根据电路中的电流大小和信号频率选择合适的导线。大电流电路应选用粗导线,高频信号电路应选用细而短的导线,以减少分布参数的影响。同时,导线应具有良好的绝缘性能,避免与其他元器件或铜箔短路。

固定牢固:飞线应用绝缘胶带、热熔胶或卡子等进行固定,防止其在使用过程中移动、脱落或与其他部分接触。固定时要避免导线受到过度拉伸或挤压,确保连接可靠。

焊接可靠:飞线与 PCB 板或元器件引脚的焊接点要牢固、光滑,避免虚焊。焊接后应清除焊渣,必要时可涂抹助焊剂或三防漆,防止氧化和腐蚀。

标识清晰:对于飞线,应进行清晰的标识,注明其连接的节点和用途,方便后续的维护和调试。

尽量缩短长度:飞线的长度应尽可能短,以减少信号传输过程中的干扰和衰减,尤其是在高频电路中,短飞线能有效降低分布电感和电容的影响。

7. 飞线是无奈之举,非设计常规

综上所述,飞线并非 PCB 设计中的常见现象,更不是规范设计流程中的常规操作。它是在电路出现设计错误、生产缺陷或需要临时修改时采取的一种补救措施,属于无奈之举。

飞线会对电路的性能、可靠性和可维护性产生诸多不利影响,因此在 PCB 设计过程中,应通过严格的设计检查、规范的封装管理和合理的布线,从源头避免飞线的产生。在不得不使用飞线的情况下,也应遵循相关规范进行处理,以尽量降低其负面影响。

对于 PCB 设计人员来说,目标是设计出无需飞线即可稳定工作的电路,通过不断提升设计水平和严谨性,确保 PCB 板的质量和可靠性,减少对飞线这种非常规手段的依赖。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号