微孔材料:选择合适的电介质以获得最佳性能

在设计高密度互连 (HDI) 印刷电路板 (PCB) 时,选择正确的微孔材料,尤其是介电材料,对于确保最佳性能和可靠性至关重要。微孔是连接 HDI PCB 中各层的微孔,它们周围的介电材料会影响信号完整性、热管理和制造便利性。那么,如何为微孔应用选择最佳的电介质呢?答案在于了解激光钻孔材料的特性,平衡成本与性能,并根据您的特定需求优先考虑微孔的可靠性。

什么是微孔,为什么材料很重要?

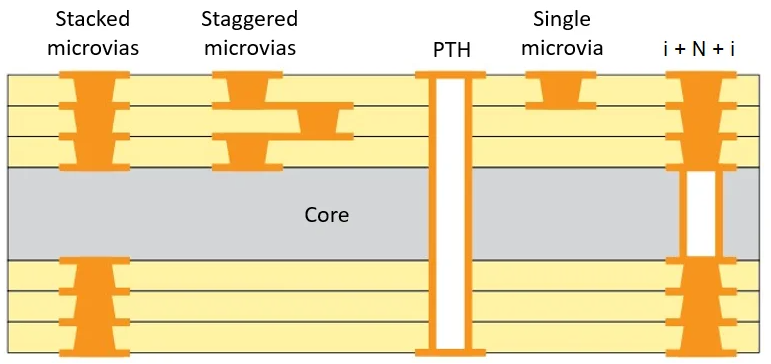

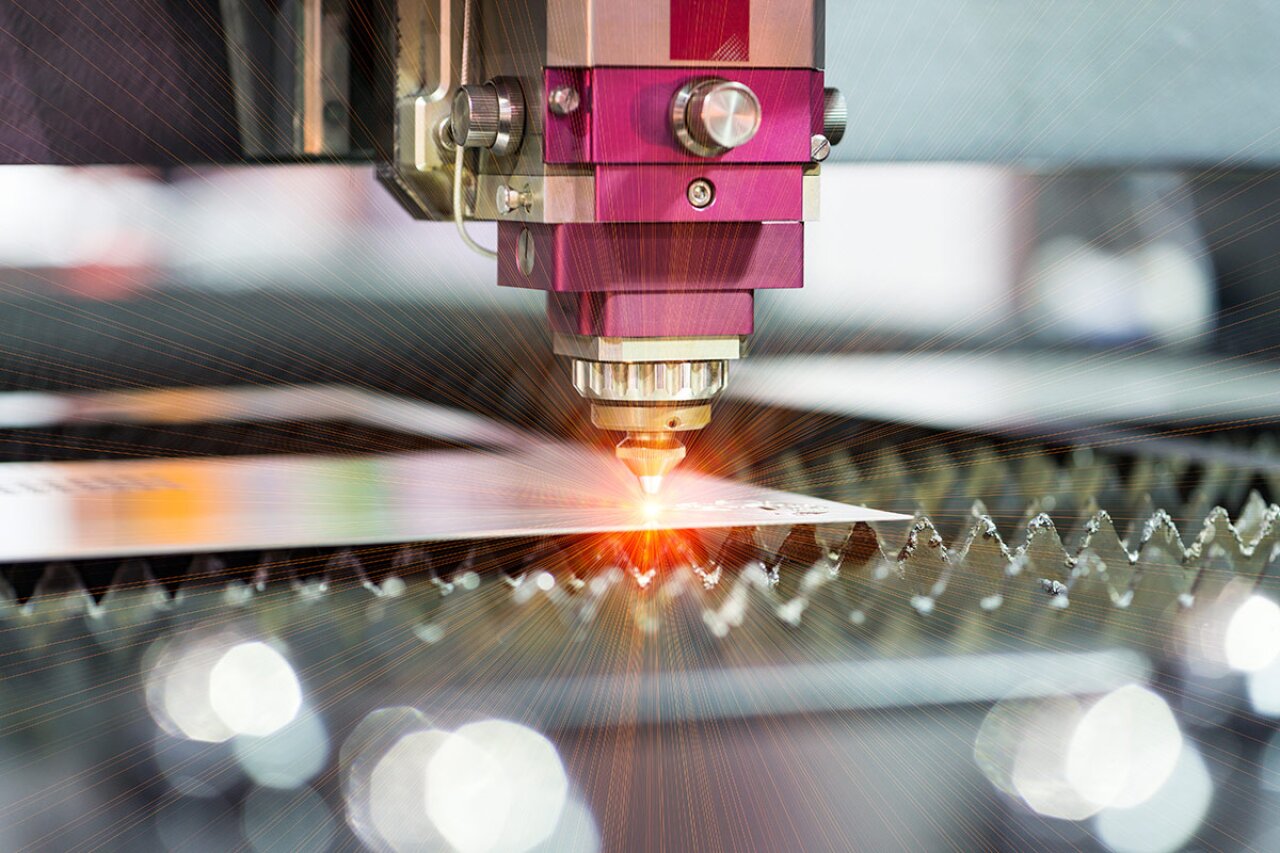

微孔是小过孔,直径通常小于 150 微米,用于 HDI PCB 中,用于在紧凑的空间内连接多层。它们对于现代电子产品至关重要,可以实现智能手机、可穿戴设备和医疗设备等更小、更轻、更快的设备。与传统的通孔通孔不同,微孔通常是使用激光钻孔创建的,这可以实现设计的精度和灵活性。

微孔内和周围使用的材料,特别是介电层,在PCB的性能中起着重要作用。介电材料充当导电层之间的绝缘体,影响信号速度、阻抗和散热。选择错误的材料可能会导致信号丢失、热稳定性差,甚至激光钻孔过程中出现制造缺陷等问题。这就是为什么了解微孔材料及其特性是 HDI PCB 设计中的关键步骤。

微孔介电材料的主要特性

在为微孔应用选择介电材料时,必须考虑多种特性以确保最佳性能。让我们分解一下最重要的因素:

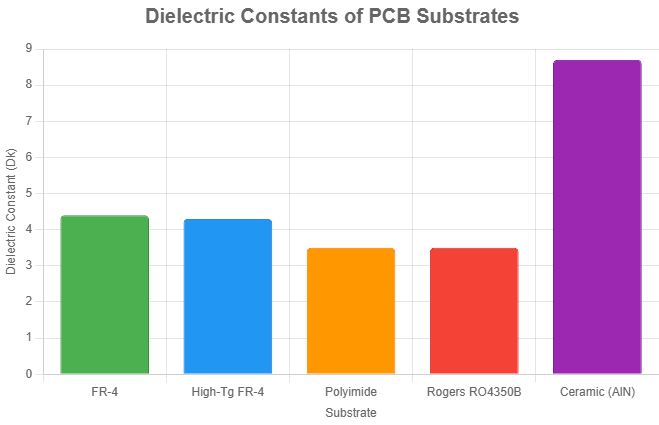

1. 介电常数 (Dk)

介电常数或 Dk 衡量材料在电场中可以存储多少电能。较低的 Dk 值意味着更快的信号传输,这对于高速应用至关重要。例如,标准 FR-4 材料的 Dk 约为 4.0 至 4.5,而先进的低 Dk 材料的 Dk 可低至 2.5 至 3.0,通过减少延迟来提高信号完整性。对于带有微孔的 HDI PCB,通常首选低 Dk 电介质来支持高频信号。

2. 耗散因数 (Df)

耗散因数 (Df) 表示在信号传输过程中以热量形式损失了多少能量。较低的 Df 更适合最大限度地减少信号损耗,尤其是在高频设计中。Df 低于 0.005 的材料非常适合高速电子设备中的微孔应用,因为它们可以减少能源浪费并保持信号清晰度。

3. 热稳定性

在制造和作过程中,PCB 会暴露在高温下,这会导致材料膨胀或降解。具有高玻璃化转变温度 (Tg)(通常高于 150°C)的介电材料对于保持微孔周围的结构完整性至关重要。这在激光钻孔过程中尤为重要,因为过多的热量会损坏材料或影响孔质量。

4. 激光钻孔能力

并非所有介电材料都适合激光钻孔,这是一种创建微孔的常用方法。激光钻孔材料必须具有一致的成分和低填料含量,以确保孔干净、精确,没有残留物或不平整的边缘。通常选择树脂涂层铜 (RCC) 或某些低损耗层压板等材料,因为它们与激光工艺兼容。

HDI PCB微孔的常见介电材料

HDI PCB 中使用的介电材料有多种类型,每种材料都有独特的优点和权衡。下面,我们将探讨微孔应用的一些最常见的选项。

1. FR-4 基材料

FR-4是一种广泛使用的介电材料,由玻璃纤维编织和环氧树脂制成。它具有成本效益,并提供不错的机械强度,Dk 约为 4.0 至 4.5。然而,标准 FR-4 可能不适合高速设计,因为它具有较高的信号损耗和有限的激光钻孔能力。具有更低 Dk 和更好热性能的 FR-4 增强版有时用于预算友好的 HDI 项目。

2. 高性能层压板

对于需要更好信号完整性的应用,聚酰亚胺或聚四氟乙烯基材料等高性能层压板很受欢迎。这些材料具有较低的 Dk 值(约 2.5 至 3.5)和出色的热稳定性,使其适用于高频和高温环境。它们通常也是可激光钻孔的,尽管它们的成本更高。

3. 树脂涂层铜 (RCC)

RCC 是一种涂有铜箔的薄介电层,常用于 HDI PCB 中用于微孔形成。它与激光钻孔高度兼容,允许精确创建微孔。RCC 通常具有 3.5 左右的适度 Dk,平衡了许多应用的性能和可制造性。

4. 低损耗材料

低损耗电介质,例如碳氢化合物基或陶瓷填充材料,专为高频应用而设计。这些材料的 Dk 值低至 2.2,Df 低于 0.003,可最大限度地减少信号损失,通常用于电信和航空航天工业。它们的激光钻孔能力各不相同,因此必须验证与制造工艺的兼容性。

影响微孔可靠性的因素

微孔可靠性是 HDI PCB 设计中的首要问题,因为故障可能会导致代价高昂的返工或产品故障。介电材料的选择直接影响可靠性以及其他设计和制造因素。以下是需要考虑的关键方面:

1. 抗热应力

在 PCB 组装过程中,组件在高温下焊接,导致热膨胀。如果微孔周围的介电材料无法承受这种应力,则可能会出现裂纹或分层。研究表明,微孔故障通常源于热应力,从而缩短了产品寿命。选择具有高 Tg 的电介质(对于要求苛刻的应用高于 170°C)有助于降低这些风险。

2. 材料均匀性

不一致的介电材料会导致激光钻孔不均匀,从而导致微孔形成不良且连接较弱。具有最小填料变化的均匀材料可确保一致的孔质量和可靠的电镀,这对于维持电气连接至关重要。

3. 吸湿性

随着时间的推移,一些介电材料会吸收水分,这会降低性能并导致微孔故障。低吸湿率(低于 0.5%)的材料是高湿度或温度波动环境的首选。

4. 对铜的附着力

介电材料和铜层之间的强附着力可防止热循环或机械应力期间的分层。附着力差会导致微孔连接处开路,因此选择具有经过验证的粘合能力的材料至关重要。

如何为您的微孔设计选择合适的电介质

为微孔选择合适的介电材料需要平衡性能要求与预算和制造限制。请按照以下步骤做出明智的决定:

第 1 步:定义应用程序要求

确定项目的电气、热和机械需求。对于高速设计,优先考虑低 Dk 和低 Df 材料。对于成本敏感的项目,请考虑增强的 FR-4 选项。如果您的应用涉及恶劣环境,请重点关注热稳定性和防潮性。

第 2 步:评估激光可钻性

确保介电材料与激光钻孔工艺兼容。请咨询您的制造合作伙伴,以确认该材料可以实现清洁、精确的微孔,而不会产生过多的残留物或损坏。

第 3 步:评估成本与性能

高性能材料通常价格较高。根据您的预算权衡先进电介质的优势。对于许多标准应用,RCC 等中档材料在成本和可靠性之间提供了良好的折衷方案。

第 4 步:测试可靠性

在全面生产之前,在模拟运行条件下进行可靠性测试。这包括热循环、湿度暴露和信号完整性测试,以确保所选电介质在微孔周围按预期性能运行。

使用微孔材料进行设计的最佳实践

除了材料选择之外,设计实践还会影响 HDI PCB 中微孔的性能和可靠性。请记住以下提示:

优化叠层设计:规划您的 PCB 堆叠,以最大限度地减少微孔的压力。避免将微孔直接放置在产生热量的大型组件的正上方或下方。

遵循行业标准:遵守 IPC-2226 等 HDI 设计和微孔形成指南,以确保可制造性和可靠性。

最小化纵横比:将微孔的纵横比(深度与直径)保持在 1:1 以下,以提高电镀质量并降低空隙或裂纹的风险。

与经验丰富的制造商合作:与在激光钻孔和处理先进介电材料方面拥有专业知识的 PCB 制造团队合作。

为微孔选择合适的介电材料是创建高性能、可靠的 HDI PCB 的基础步骤。通过关注介电常数、热稳定性和激光钻孔性等关键特性,您可以确保您的设计满足现代电子产品的需求。无论您是在高速电信设备还是紧凑型消费设备上工作,微孔材料的选择都直接影响信号完整性、制造成功和长期耐用性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号