PCB设计完成后,哪些DFM检查必须执行?

DFM(Design for Manufacturability,可制造性设计)检查是 PCB 设计从 “图纸” 到 “实物” 的关键环节。它通过验证设计是否符合生产工艺要求,提前消除可能导致生产困难、良率下降或成本增加的隐患。即使电气性能设计完美,若忽视 DFM 检查,也可能因无法量产或量产缺陷率过高导致项目失败。

DFM 对生产可靠性的核心作用

DFM 检查的核心价值在于 “将生产约束融入设计”,实现 “设计即能制造”。其作用体现在三个方面:

降低生产成本:避免因设计问题导致的返工(如 PCB 报废、重新开模),据统计,通过 DFM 检查的设计可使制造成本降低 15%-30%。

提高生产良率:消除铜边距不足、焊盘间距过小等问题,使 PCB 一次通过率从 70% 提升至 95% 以上。

保证产品可靠性:通过工艺兼容性验证(如阻焊覆盖、过孔质量),减少后期使用中的焊点失效、导线断裂等问题。

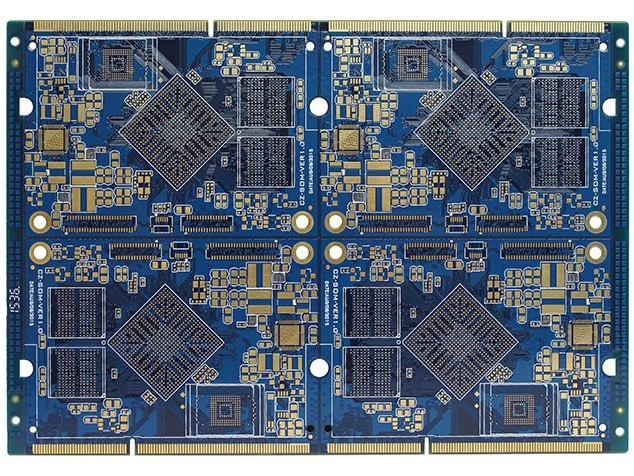

对于中小批量生产(如 100-1000 块),DFM 检查尤为重要 —— 小批量生产通常不具备大规模生产的工艺容错能力,设计缺陷会直接导致整批报废。

必检项:铜边距、过孔孔径、焊盘间距、阻焊遮盖

DFM 检查需覆盖 PCB 生产的全流程工艺,以下为必须执行的核心检查项:

铜边距(Copper to Edge)

铜边距指 PCB 边缘的铜箔与板框的距离,需≥0.2mm(推荐 0.3mm 以上)。

检查目的:防止 PCB 切割时铜箔暴露(边缘铜箔易氧化、脱落),避免因铜边距不足导致的短路风险(暴露的铜箔可能与外壳接触)。

常见问题:板框附近的敷铜未预留足够边距(如仅 0.1mm),切割后铜箔边缘裸露,影响外观和可靠性。

过孔孔径与焊环

过孔的可制造性直接影响钻孔和镀层质量,检查要点:

孔径与板厚比:机械钻孔的孔径 / 板厚≤1:10(如 1.6mm 板厚,最小孔径≥0.16mm),超过此比例会导致孔壁镀层不均(厚度差>20%),影响导通性。

焊环宽度:过孔焊环(焊盘直径 - 孔径)≥0.2mm(单边≥0.1mm),避免钻孔偏移后焊环断裂(导致过孔与铜箔分离)。例如,0.4mm 孔径的过孔,焊盘直径需≥0.6mm。

无铅焊接兼容:过孔镀层厚度≥2μm(Sn-Ag-Cu 合金),确保在 260℃回流焊时不氧化、不脱落。

焊盘间距与尺寸

焊盘是焊接的核心,其参数需匹配贴片 / 插件工艺:

贴片焊盘间距:相邻焊盘边缘距离≥0.15mm(0402 以下小封装需≥0.12mm),防止回流焊时焊锡桥连。例如,0.5mm 间距的 QFP 封装,焊盘边缘间距需≥0.15mm,否则短路率会超过 5%。

插件焊盘孔径:孔径 = 引脚直径 + 0.2mm(如 φ0.6mm 引脚对应 φ0.8mm 孔径),过小导致引脚无法插入,过大则焊锡过多易桥连。

异形焊盘:避免使用非标准形状焊盘(如锐角、极窄条形),此类焊盘在蚀刻时易出现变形,影响焊接精度。

阻焊与丝印

阻焊(Solder Mask)和丝印(Silkscreen)的检查关乎焊接质量和可维护性:

阻焊遮盖:非焊接区域(如信号线、过孔)需完全覆盖阻焊,焊接区域(焊盘)需完全露出(阻焊开窗尺寸 = 焊盘尺寸 + 0.1mm),避免阻焊残留导致虚焊。

丝印清晰度:丝印线宽≥0.15mm,字符高度≥1mm,且不覆盖焊盘(距离焊盘边缘≥0.1mm),防止焊接时丝印熔化污染焊盘。

阻焊桥:细间距引脚(如 0.4mm BGA)之间的阻焊桥宽度≥0.05mm,确保生产时阻焊层不脱落,避免短路。

敷铜与开槽

大面积敷铜和特殊开槽需满足工艺限制:

敷铜网格:电源 / 地敷铜若采用网格(Grid)形式,网格线宽≥0.2mm,间距≤2mm,防止蚀刻不完全导致的铜箔残留。

开槽尺寸:PCB 上的机械开槽(如散热槽)宽度≥0.5mm,拐角半径≥0.2mm,避免 CNC 加工时刀具断裂。

提前预防:DRC 和 CAM 预审流程

DFM 检查并非设计完成后的 “一次性操作”,需与 DRC(设计规则检查)和 CAM(计算机辅助制造)预审结合,形成预防机制:

DRC 与 DFM 规则融合

在设计阶段就将 DFM 要求转化为 DRC 规则,例如:

铜边距规则设为≥0.3mm;

焊盘间距规则设为≥0.15mm;

过孔焊环规则设为≥0.2mm。

通过实时 DRC,在布线过程中自动拦截不符合 DFM 要求的操作,减少后期整改工作量。

CAM 预审对接

设计完成后,将 Gerber 文件提交给 PCB 制造商进行 CAM 预审:

制造商通过专业软件(如 Ucamco Cam350)模拟生产流程,生成 DFM 报告,指出 “最小线宽 0.08mm<工艺能力 0.12mm”“过孔孔径 0.15mm 与板厚 1.6mm 比超标” 等问题。

根据报告修改设计,形成 “设计 - 预审 - 修改” 的闭环,直至所有工艺问题解决。

关键:选择与制造商工艺匹配的设计规则(如某厂商支持最小线宽 0.1mm,可按此设置 DRC,无需盲目追求更小尺寸)。

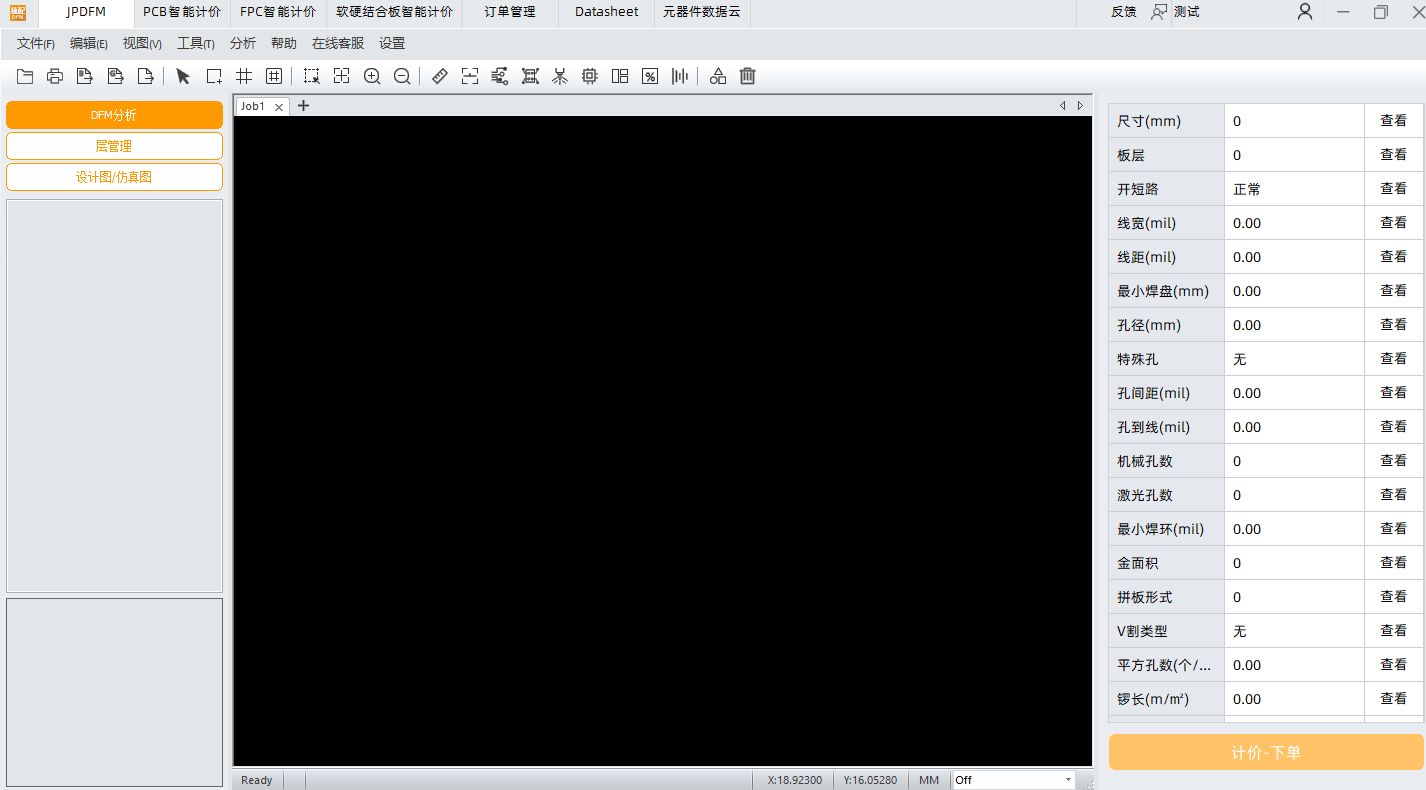

软件支持:DFM 插件及常用配置

主流 PCB 设计软件和第三方工具提供 DFM 检查功能,典型方案包括:

Altium Designer 内置 DFM 检查

运行检查:菜单栏 “Tools”→“Design Rule Check”,在 “Report Options” 中勾选 “Manufacturing Rules”(如铜边距、焊盘间距)。

自定义规则:进入 “Design”→“Rules”→“Manufacturing”,按制造商要求设置参数(如 “Copper to Board Edge” 设为 0.3mm)。

生成报告:检查完成后导出 HTML 格式报告,重点关注 “Violations”(违规项),逐条整改。

第三方专业工具

Valor NPI:工业级 DFM 分析工具,可模拟整个 PCB 生产流程(从设计到组装),检测焊盘偏移、阻焊缺陷等细节问题,适合复杂 PCB(如≥10 层板)。

JLCPCB DFM 工具:免费在线工具(上传 Gerber 文件即可),针对其生产工艺生成优化建议(如 “推荐将 0.1mm 线宽调整为 0.12mm”),中小批量生产首选。

常用配置要点

工艺模板选择:按 PCB 类型选择模板(如 “消费电子 - 常规工艺”“工业控制 - 高可靠性”),模板预设了匹配的 DFM 参数。

重点检查项勾选:确保 “线宽 / 间距”“过孔参数”“焊盘尺寸”“铜边距” 四项必检,其他项(如丝印)可根据需求选择。

实例:常见 DFM 疏忽带来成本 / 良率问题

案例 1:铜边距不足导致批量报废

设计问题:PCB 边缘敷铜距离板框仅 0.1mm(厂商要求≥0.2mm),未执行 DFM 检查。

生产后果:切割时 50% 的板边缘铜箔撕裂,裸露的铜箔与外壳短路,整批 1000 块 PCB 报废,直接损失 2 万元。

整改:修改敷铜边界,增加铜边距至 0.3mm,二次生产良率达 99%。

案例 2:过孔焊环过小引发可靠性故障

设计问题:0.3mm 孔径的过孔,焊盘直径 0.4mm(焊环 0.1mm<厂商要求 0.2mm)。

使用后果:产品在振动测试中,30% 的过孔因焊环断裂导致电源断路,追溯发现是焊环过小、镀层附着力不足所致。

整改:将焊盘直径增至 0.6mm(焊环 0.3mm),通过振动测试(10-2000Hz,10g 加速度)无故障。

DFM 是阶段性检查的最后防线

DFM 检查是 PCB 设计交付生产前的 “最后防线”,其核心是 “用生产视角审视设计”。必须执行的检查项包括:铜边距、过孔孔径与焊环、焊盘间距、阻焊与丝印、敷铜与开槽。通过设计阶段的 DFM 规则融入、完成后的软件检查、制造商的 CAM 预审,可将生产风险降至最低。

对于设计者而言,DFM 意识比工具更重要 —— 在布局布线时就应考虑 “这个尺寸能否生产”“这种形状焊接是否可靠”,而非依赖后期检查补救。记住:DFM 不是 “额外工作”,而是保证设计落地的必备环节,一次彻底的 DFM 检查,能为项目节省数倍于检查成本的时间和费用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号