为高速PCB设计选择合适的预浸料厚度

在高速 PCB 设计中,选择正确的预浸料厚度对于确保信号完整性和最大限度地减少信号损失至关重要。预浸料是多层 PCB 中的关键材料,既充当绝缘体,又充当铜层之间的键合层。其厚度和材料特性直接影响阻抗控制、信号速度和整体性能。对于从事 5G、物联网或数据中心等高速应用的工程师来说,了解如何选择最佳的高速 PCB 预浸料可以决定设计的成败。

什么是预浸料,为什么它在高速 PCB 设计中很重要?

预浸料是“预浸渍”的缩写,是一种浸泡在树脂中并部分固化的玻璃纤维织物。它用于多层 PCB,将铜箔层和芯材粘合在一起,同时提供电绝缘。在高速 PCB 设计中,预浸料起着至关重要的作用,因为它会影响介电常数 (Dk) 和损耗角正切 (Df),从而影响信号通过电路板的方式。

在信号工作频率高于 1 GHz 的高速应用中,即使预浸料特性的微小变化也可能导致信号失真、串扰或阻抗不匹配等问题。选择正确的预浸料来实现信号完整性可确保信号即使在高速下也能保持清晰可靠。

选择高速 PCB 预浸料厚度时要考虑的因素

选择正确的预浸料厚度并不是一个放之四海而皆准的决定。必须考虑几个因素来平衡电气性能、机械稳定性和制造限制。以下是选择高速 PCB 预浸料时需要评估的关键方面。

1. 阻抗控制和介电厚度

在高速设计中,受控阻抗对于防止信号反射和确保可靠的数据传输至关重要。预浸料层的厚度直接影响信号走线的阻抗。例如,较薄的预浸料层会导致给定走线宽度的阻抗较低,而较厚的预浸料层会增加阻抗。

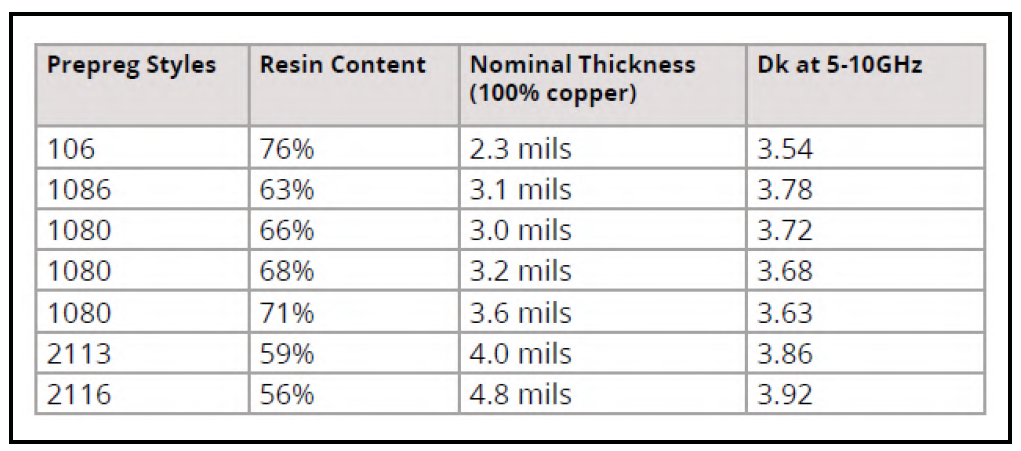

高速信号(如 USB 3.0 或 PCIe)的常见目标阻抗为单端走线的 50 欧姆或差分对的 100 欧姆。为了实现这一目标,设计人员必须使用场求解器或阻抗计算器等工具计算所需的预浸料厚度,同时考虑介电常数(标准 FR-4 预浸料通常为 3.5-4.5)。例如,4 密耳(0.1 毫米)预浸料层可能是标准 FR-4 基板上宽度为 5 密耳的 50 欧姆走线的理想选择。

2. 信号速度和传播延迟

预浸料的厚度也会影响信号传播延迟,即信号沿迹线传播所需的时间。较厚的预浸料层会增加信号层和接地层之间的距离,由于通过电介质的路径较长,因此会减慢信号速度。在时序至关重要的高速设计中,通常首选更薄的预浸料(例如 2-3 密耳)以最大限度地减少延迟。

对于 DDR4 内存或 5G 通信等信号运行频率为 10 GHz 或更高的应用,即使厚度差异 1 mil 也会影响时序裕度。设计人员必须平衡厚度与其他因素以优化性能。

3. 信号损耗和介电特性

信号损耗是高速 PCB 设计中的一个主要问题,预浸料材料特性起着重要作用。预浸料材料的损耗角正切 (Df) 决定了有多少信号能量以热量形式耗散。标准 FR-4 预浸料的损耗角正切约为 0.02,这会导致 5 GHz 以上频率下明显的信号衰减。

对于高速设计,通常建议使用 Df 为 0.005 或更低的低损耗预浸料材料。此外,更薄的预浸料层可以通过最大限度地减少信号必须通过的介电材料量来减少信号损失。然而,极薄的层(低于 2 密耳)可能会带来制造挑战并增加成本。

4. 机械稳定性和板厚

虽然较薄的预浸料层通常是电气性能的理想选择,但它们会损害 PCB 的机械强度。较厚的预浸料层(例如,5-8密耳)可提供更好的结构完整性,特别是在多层或承受物理应力的电路板中。设计人员必须在电气需求和机械可靠性之间取得平衡。

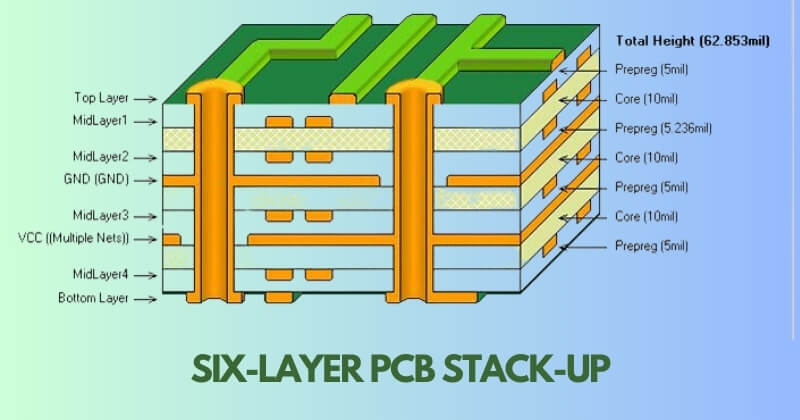

对于典型的 8 层高速 PCB,可以使用预浸料厚度的组合——信号层附近较薄的层 (2-3 密耳) 以实现更好的阻抗控制,在电源层或接地层中较厚的层 (5-6 密耳) 以提高稳定性。

5. 制造限制和成本

并非所有预浸料厚度都易于获得或具有成本效益。4 密耳或 6 密耳等标准厚度随处可见且更易于加工,而定制厚度可能会增加交货时间和成本。此外,非常薄的预浸料层在层压过程中更难处理,从而增加了空隙或分层等缺陷的风险。

了解预浸料材料特性以提高信号完整性

除了厚度之外,预浸料的材料特性对于在高速设计中保持信号完整性同样重要。让我们探讨一下选择预浸料以实现信号完整性时要考虑的关键特性。

介电常数 (Dk)

介电常数或 Dk 衡量与真空相比,材料减慢电场的速度。在高速 PCB 中,较低的 Dk 值(例如 3.0–3.5)是首选,因为它允许信号传播得更快并减少传播延迟。标准 FR-4 预浸料的 Dk 约为 4.2–4.5,对于 10 GHz 以上的频率来说可能太高了。

对于超高速应用,Dk 为 3.0 或更低的先进预浸料材料可以显着提高性能。然而,这些材料通常成本较高,因此应根据设计要求证明其使用是合理的。

损耗正切 (Df)

如前所述,损耗角正切 (Df) 表示介电材料中以热量形式损失了多少信号能量。较低的 Df 可降低信号损耗,这对于高频设计至关重要。例如,在 10 GHz 时,与 Df 为 0.02 的标准 FR-4 相比,Df 为 0.003 的预浸料可以将信号衰减降低多达 50%。

低损耗预浸料对于雷达系统或高速网络设备等应用至关重要,在这些应用中,在长走线上保持信号强度是当务之急。

热力学性能

高速 PCB 通常在苛刻的环境中运行,因此预浸料材料必须承受热应力和机械应力。具有高玻璃化转变温度 (Tg)(例如 170°C 或以上)的预浸料可确保焊接和作过程中的稳定性。此外,热膨胀系数 (CTE) 应与铜层和芯层的热膨胀系数 (CTE) 相匹配,以防止翘曲或分层。

预浸料厚度和材料如何影响信号损失

高速 PCB 中的信号损耗是由于导体损耗(铜走线中的电阻)和介电损耗(预浸料中的能量耗散)而发生的。虽然可以通过使用更宽的走线或更光滑的铜来减轻导体损耗,但介电损耗在很大程度上受预浸料厚度和材料的影响。

较厚的预浸料层会增加介电损耗,因为信号必须穿过更多的材料,从而导致更高的能量耗散。例如,在 5 GHz 时,与相同材料的 3 密耳层相比,6 密耳预浸料层每英寸的损耗可能会增加 0.5 dB。选择更薄的层或低损耗的预浸料可以显着降低这种影响。

此外,预浸料中的光纤编织效应会导致差分对中的信号丢失和偏斜。标准预浸料中不均匀的玻璃纤维编织会导致 Dk 沿迹线的变化,从而导致时序不匹配。一些先进的预浸料材料使用更均匀的编织或无纺布玻璃来最大限度地减少这个问题。

在高速 PCB 设计中选择预浸料的最佳实践

总而言之,以下是为您的设计选择合适的高速 PCB 预浸料的一些实用技巧:

将厚度与阻抗要求相匹配:使用阻抗计算器确定目标阻抗的理想预浸料厚度(例如 50 欧姆或 100 欧姆)。

优先考虑低损耗材料用于高频:对于高于 5 GHz 的设计,选择具有低 Df(0.005 或以下)的预浸料,以最大限度地减少信号损失。

平衡电气和机械需求:避免过薄的层会损害电路板强度,并根据需要组合不同的厚度。

考虑制造能力:与您的 PCB 制造商合作,选择可行生产的预浸料厚度和材料。

最终确定前进行模拟:使用仿真工具对具有不同预浸料选项的信号行为进行建模,确保最佳信号完整性。

使用正确的预浸料优化您的高速 PCB

选择正确的预浸料厚度和材料是高速 PCB 设计的关键步骤。通过仔细考虑阻抗控制、信号速度、信号损耗和机械稳定性等因素,您可以确保您的 PCB 即使在最高频率下也能可靠运行。无论您是为 5G、高速数据传输还是高级计算进行设计,正确的信号完整性预浸料都将帮助您实现目标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号