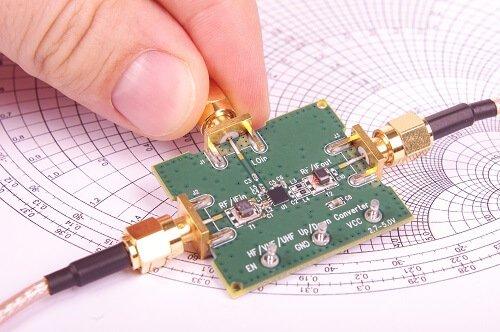

哑光阻焊层与光面阻焊层:哪种表面处理适合您的射频设计?

在设计用于射频 (RF) 应用的印刷电路板 (PCB) 时,每个细节都很重要。一个经常被忽视的选择是阻焊层表面处理——哑光或光面。那么,哪个更适合您的射频设计?简而言之,哑光阻焊层通常是射频 PCB 的首选,因为它具有较低的反射率和在高频应用中更好的性能,而光面阻焊层可能会因潜在干扰而影响信号完整性。但是,该决定取决于您的具体项目需求,例如阻抗控制和环境因素。

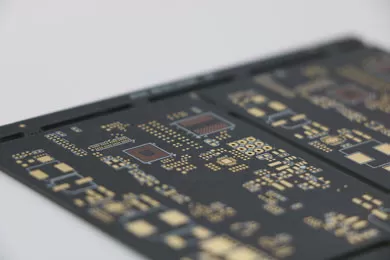

了解阻焊层及其在射频 PCB 设计中的作用

阻焊层是应用于 PCB 铜迹线的薄保护层。它可以防止氧化,防止环境损害,并在组装过程中阻止焊料在组件之间桥接。在射频PCB设计中,阻焊层起着更为关键的作用。在高频下,即使是材料或表面光洁度的微小变化也会影响信号完整性和阻抗控制。

对于高频应用,阻焊层必须最大限度地减少信号损失和干扰。其介电特性、厚度和光洁度会影响信号的全面传播方式。这就是为什么在哑光或光泽饰面之间进行选择不仅仅是外观,还关乎性能。让我们探讨一下这些饰面有何不同以及它们对您的射频设计意味着什么。

用于射频 PCB 的哑光阻焊层:优点和缺点

哑光阻焊层具有无反射的纹理表面。它经常被选用于射频设计,因为它具有支持高频性能的独特特性。下面详细介绍了为什么它可能是您项目的正确选择。

哑光阻焊层在高频应用中的优势

减少信号反射:哑光阻焊层的无光泽表面可最大限度地减少光线和电磁反射。在射频设计中,这有助于减少可能降低信号完整性的不需要的干扰。研究表明,反射表面会导致高频电路中的噪声,使哑光成为更安全的选择。

更好的附着力:哑光饰面通常为组件和标记提供更好的附着力。这对于射频 PCB 至关重要,因为需要精确放置和稳定性来维持阻抗控制。

降低介电影响:虽然阻焊材料的介电常数比表面处理更重要,但哑光表面处理有时与针对射频优化的材料配对。这可以减少信号损失,尤其是在 1 GHz 以上的频率下。

哑光阻焊层的缺点

审美吸引力较低:哑光饰面不像光面饰面那样在视觉上引人注目。如果您的项目需要精美的客户演示或营销外观,这可能是一个缺点。

灰尘积聚的可能性:随着时间的推移,纹理表面会捕获灰尘或污染物,除非采取额外的保护措施,否则这在恶劣环境中可能是一个问题。

对于许多射频工程师来说,哑光阻焊层的性能优势超过了这些小缺点。如果高频(如 5 GHz 或以上)的信号完整性是您的首要任务,那么磨砂通常是首选。

光面阻焊层和信号完整性:优势和挑战

光面阻焊层具有光滑、有光泽的表面,可反射光线。虽然它因其时尚的外观而广受欢迎,但它对射频设计的影响,特别是在信号完整性方面,需要仔细考虑。让我们来分析一下它对高频应用的优缺点。

光面阻焊层的优点

视觉吸引力:闪亮的饰面看起来专业而干净,使其成为注重美观的消费电子产品或显示板的热门选择。

更容易清洁:与哑光饰面不同,光滑表面不太可能积聚污垢或碎屑,这在注重清洁的环境中非常有用。

更光滑的表面:光滑的质地可以减少组装过程中的摩擦,从而可能降低损坏精密部件的风险。

光面阻焊层在射频设计中的挑战

增加反射率:光面阻焊层的反射特性会在高频应用中引入不必要的电磁干扰。这可能会导致信号反射或串扰,特别是在运行频率高于 2.4 GHz 的设计中,例如 Wi-Fi 或 5G 系统。

对信号完整性的影响:由于其表面特性,光泽表面处理可能有助于提高寄生电容。这可能会改变阻抗,这对于射频电路至关重要,因为射频电路需要受控阻抗(通常为 50 欧姆)才能获得最佳性能。

检测挑战:反射表面会使目视检查过程中更难发现缺陷或错位,从而可能导致生产中的质量问题。

虽然光面阻焊层在低频或非关键设计中占有一席之地,但在信号完整性和阻抗控制至关重要的射频应用中,它往往存在不足。

阻焊层表面处理比较:射频设计的关键因素

为您的射频 PCB 设计选择哑光阻焊层和光面阻焊层需要评估几个关键因素。下面,我们根据高频应用所必需的标准比较这些饰面。

1. 信号完整性和性能

在射频设计中,保持信号完整性是不容谈判的。哑光阻焊层通常通过减少干扰和支持一致的信号传输来表现更好。例如,在工作频率为 28 GHz 的 5G 天线设计中,即使由于反射而导致 1% 的信号损失也会降低性能。具有较高反射率的光面饰面更有可能引入此类问题。

2. 阻抗控制

阻抗控制在射频电路中至关重要,以确保信号传输时不失真。阻焊层的介电性能和厚度在这里发挥作用。虽然表面处理本身(哑光或光泽)的直接影响很小,但哑光表面处理通常与射频优化材料配对,这些材料可保持 3.5 至 4.0 左右的稳定介电常数 (Dk),支持一致的 50 欧姆阻抗。光面掩模如果不仔细选择,可能会导致电容略有变化,从而影响阻抗。

3. 环境耐久性

射频 PCB 通常用于具有挑战性的环境,从电信塔到汽车雷达系统。哑光饰面可能会积聚灰尘,但它们为保护涂层提供了更好的附着力。光面饰面耐脏,但在热应力下可能会破裂或磨损,使铜迹线受到腐蚀。

4. 制造和成本考虑

哑光和光面阻焊层都随处可见,并且在成本上没有显着差异。然而,哑光饰面可能需要更精确的应用以避免纹理不均匀,而光泽饰面有时会因其光泽而掩盖轻微的应用缺陷。对于大批量射频生产,这可能会影响您根据质量控制需求做出的选择。

如何为您的射频项目选择合适的阻焊层表面处理

哑光阻焊层和光面阻焊层之间的区别很清楚,您如何决定哪种适合您的射频设计?请考虑以下步骤来指导您的决定。

第 1 步:定义您的频率范围

如果您的项目在低于 1 GHz 的频率下运行,例如在某些物联网设备中,则表面处理可能不那么重要,如果美观很重要,光面可能会起作用。然而,对于 1 GHz 以上的应用(如 5G、雷达或卫星系统),磨砂阻焊层几乎总是更安全的选择,以最大限度地减少干扰。

第 2 步:评估阻抗要求

检查设计的阻抗需求。如果必须进行严格控制(例如,保持 50 欧姆和 ±5% 的容差),请优先考虑支持这一点的阻焊材料和表面处理。哑光饰面与低 Dk 材料搭配,通常可提供更好的一致性。

第 3 步:评估环境条件

您的 PCB 会暴露在灰尘、湿气或极端温度下吗?哑光饰面在多尘环境中可能需要额外的保护,而光面饰面在热循环下可能会磨损得更快。根据您的电路板将面临的最恶劣条件进行选择。

第 4 步:平衡美观与功能

如果您的 PCB 将在最终产品或演示中可见,那么光面饰面可能会更吸引利益相关者。但是,切勿在关键射频应用中牺牲外观的信号完整性。通过适当的设计,哑光仍然可以看起来很专业。

在射频设计中优化阻焊层的实用技巧

除了在哑光和光面之间进行选择之外,这里还有一些可行的提示,可确保您的阻焊层支持您的射频设计目标。

最大限度地减少RF走线上的阻焊层:在可能的情况下,避免在关键的射频传输线上应用阻焊层。具有受控阻抗的暴露走线性能更好,因为阻焊层会引入寄生电容。如果需要保护,请使用薄层并选择哑光以减少干扰。

选择低 DK 材料:使用专为射频设计的阻焊材料,介电常数低于 4.0。无论表面处理如何,这都可以减少信号损失。

测试和验证:使用仿真工具对阻焊层表面处理如何影响特定布局中的信号完整性进行建模。然后,在真实条件下进行原型制作和测试以确认性能。

咨询您的制造商:不同的制造工艺会影响哑光或光面饰面的表现。尽早协作,确保所选饰面符合您的设计规格。

为您的射频 PCB 做出正确的选择

为您的射频设计选择哑光阻焊层和光面阻焊层不仅仅是一个表面决定,它直接影响高频应用中的信号完整性、阻抗控制和整体性能。哑光阻焊层通常成为射频 PCB 的更好选择,因为它能够最大限度地减少反射并支持一致的信号传输,尤其是在 1 GHz 以上的频率下。光面阻焊层虽然在视觉上很吸引人,但可能会带来干扰增加和潜在阻抗变化等挑战。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号