纵横比在PCB钻孔中的作用:实现精度和可靠性

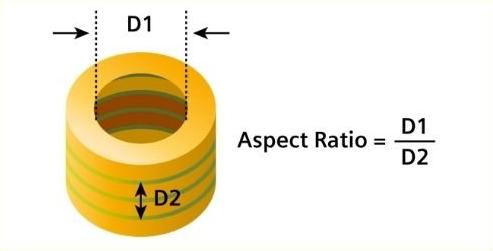

在印刷电路板 (PCB) 制造领域,精度就是一切。通常决定 PCB 设计成功与否的关键因素是 PCB 钻孔的纵横比。但纵横比到底是什么,为什么它很重要?简单来说,纵横比是钻孔的深度与其直径之间的关系。管理良好的纵横比可确保可靠的连接、防止制造缺陷并保持电路板的完整性。

什么是PCB钻孔中的纵横比?

PCB钻孔中的纵横比是指孔的深度与其直径的比值。例如,如果一个孔深 1.6 毫米,直径为 0.2 毫米,则纵横比为 8:1。这种测量至关重要,因为它会影响钻孔和电镀的效率。高纵横比(如 10:1 或更高)意味着更深、更窄的孔,更难精确钻孔并镀铜以提高导电性。低纵横比(如 3:1)更易于管理,但可能不适合复杂的高密度设计。

为什么这很重要?在现代电子产品中,PCB 的尺寸正在缩小,同时变得更加复杂。高密度互连 (HDI) 设计通常需要微孔和具有高纵横比的小通孔。如果不仔细考虑纵横比,可能会出现电镀不完整、电气连接不良甚至结构故障等问题。通过了解和优化纵横比,制造商可以确保其电路板的精度和可靠性。

为什么纵横比对于精度和可靠性很重要

纵横比直接影响过孔和通孔的质量,这对于连接 PCB 的不同层至关重要。以下是它发挥如此重要作用的一些关键原因:

钻孔精度:高纵横比使钻头更难保持居中,从而增加了钻头漂移的风险。这可能会导致孔未对准,无法正确连接层。

电镀挑战:在电镀过程中,铜必须均匀地沉积在孔内。由于长宽比高,电镀溶液很难到达深而窄的孔的底部,从而导致连接薄弱或不完整。

信号完整性:钻孔或电镀不良的孔会破坏电信号,导致延迟或丢失。对于高速设计,这可能导致信号速度下降到所需的阈值以下,例如在某些应用中无法保持 5 Gbps。

结构完整性:如果孔没有正确钻孔或电镀,PCB 可能会随着时间的推移而出现裂纹或分层,尤其是在热应力或机械应力下。

常见的 PCB 钻孔技术及其对纵横比的影响

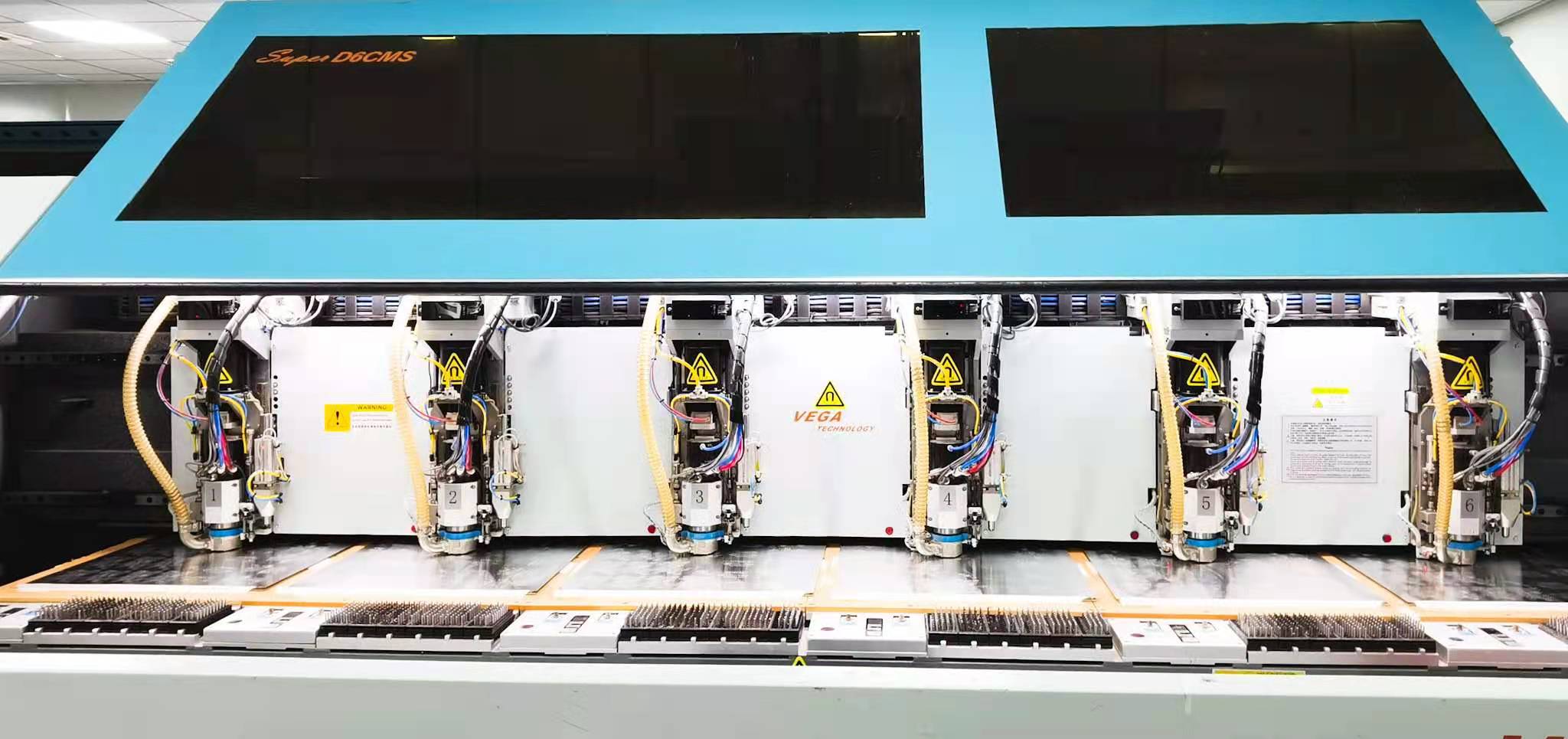

在 PCB 上钻孔有两种主要方法:CNC 钻孔和激光钻孔。在管理纵横比和实现精度方面,每种技术都有其优点和局限性。

CNC 钻孔:传统方法

CNC (计算机数控)钻孔使用机械钻头在 PCB 上打孔。由于其成本效益和标准设计的可靠性,该方法广泛用于通孔和较大的过孔。然而, CNC 钻孔难以应对 10:1 以上的高纵横比。原因如下:

钻头漂移:当钻头深入材料时,它可能会偏离其预期路径。这在小直径钻头(低于 0.3 毫米)钻深孔时尤其常见,导致过孔不对中。

热和磨损:钻孔会产生热量和摩擦,这会很快磨损钻头,尤其是在高纵横比场景中。磨损的钻头更有可能产生不均匀的孔或在过程中断裂。

微孔限制:CNC 钻孔对于微孔(直径小于 0.15 毫米的孔)效果较差,这在需要高纵横比的 HDI 设计中很常见。

尽管存在这些挑战, CNC 钻孔仍然是许多应用的首选方法。制造商通常通过使用高质量钻头、优化主轴转速(例如 80,000 至 120,000 RPM)以及仔细控制入口和出口材料以减少毛刺和错位来缓解问题。

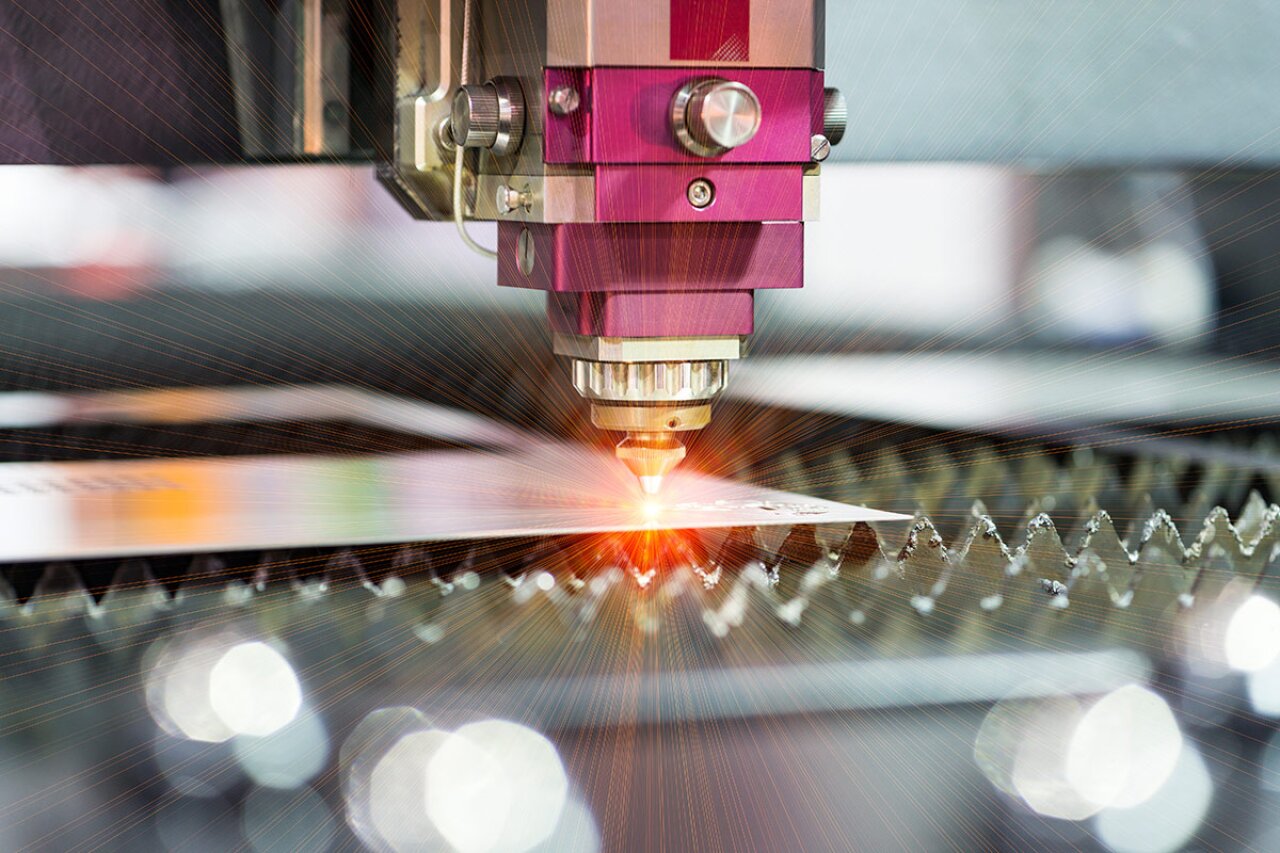

激光钻孔:高纵横比的精度

激光钻孔是一种更新、更先进的技术,它使用聚焦激光束来打孔。它特别适用于HDI和先进封装设计中的微孔和高纵横比孔。以下是一些优势和挑战:

高精度:激光可以打出小至 0.025 毫米的孔,纵横比高达 20:1,远远超过机械钻的能力。这降低了钻头漂移和过孔不对中的风险。

非接触式流程:由于没有物理工具接触材料,因此不会磨损或热量积聚,从而确保在长时间生产运行中保持一致的精度。

局限性:对于较大的孔,激光钻孔更昂贵且速度较慢。它还难以处理较厚的材料(1.6 毫米以上),并且可能需要额外的清洁以去除钻孔过程中的残留物。

激光钻孔通常与数控钻孔结合使用,以平衡成本和精度。例如,较大的通孔可以用 CNC 钻孔,而微孔则由激光处理。

PCB 钻孔中的挑战:钻头漂移和过孔不对中

即使采用先进的钻孔技术,钻头漂移和过孔不对中等挑战也会影响 PCB 的质量。让我们分解这些问题并探讨它们与纵横比的关系。

钻头漂移:高纵横比中的常见问题

当钻头在钻孔过程中偏离其预期路径时,就会发生钻头漂移。这在高纵横比下更有可能发生,因为钻头必须相对于其直径移动更大的深度。导致徘徊的因素包括:

位偏度:小直径钻头(例如 0.2 毫米)更灵活,可以在压力下弯曲,尤其是在较深的孔中。

材料不一致:PCB 层压板或铜层的变化可能会导致钻头偏离路线。

设置不当:不正确的主轴转速或进给速度(例如,某些材料超过 150 毫米/分钟)可能会导致钻孔过程中不稳定。

钻头漂移的结果通常是孔未对准,无法正确连接层,从而导致电气故障。为了尽量减少这种情况,制造商使用备份和输入材料来稳定电路板,并使用先进的数控机床进行实时监控以检测偏差。

通过错位:连接风险

当钻孔与 PCB 不同层上的预期焊盘或走线不对齐时,就会发生过孔错位。这可能会中断电气连接,通常是钻头漂移或设计与制造对齐不良的直接结果。高纵横比更容易发生错位,因为即使是在很长的深度上出现轻微的偏差也会导致孔底部出现显着偏移。

例如,在厚度为 1.6 毫米、直径为 0.2 毫米的过孔(纵横比为 8:1)的 12 层 PCB 中,顶部仅 0.05 毫米的偏差可能意味着过孔完全错过了底部的目标焊盘。这可能会导致开路或需要代价高昂的返工。解决方案包括使用精确的钻孔设备、实施严格的设计规则(例如保持最小环形环为 0.1 毫米)以及在生产过程中进行彻底的测试。

建议的图像放置:添加一张图,说明多层PCB中的钻头漂移和过孔错位。ALT 文本:“多层 PCB 中通过未对准导致钻头漂移的示意图。

优化 PCB 钻孔中纵横比的最佳实践

要实现 PCB 钻孔的精度和可靠性,首先要优化纵横比并使用正确的技术。以下是一些针对工程师和设计师的可行提示:

设计时要考虑纵横比:标准设计的纵横比应低于 10:1,以确保可制造性。对于需要更高比率的HDI设计,请在设计阶段的早期咨询您的制造商以确认功能。

选择正确的钻孔方法:使用 CNC 钻孔处理较大的孔和标准设计,并保留激光钻孔用于复杂电路板上的微孔和高纵横比孔。

指定公差:在设计文件中明确定义孔尺寸和位置的公差。例如,孔径公差为 ±0.05 毫米有助于确保一致性。

最大限度地减少钻头漂移:与使用高质量钻头、适当的入口/出口材料和优化钻孔参数(例如,小孔的主轴转速为 100,000 RPM)的制造商合作。

测试和检查:结合自动光学检测 (AOI) 和电气测试,在电路板组装之前发现诸如过孔未对准等问题。

纵横比如何影响制造成本

纵横比不仅影响质量,还影响生产成本。高纵横比通常需要专门的设备、较慢的钻孔速度和额外的质量控制措施,所有这些都会增加费用。例如,由于所需的精度和时间,使用激光技术钻出 15:1 纵横比的孔比每个孔的成本比使用 CNC 方法钻的 5:1 比高出 20-30%。

另一方面,使用较低的纵横比进行设计可以通过加快生产速度和减少缺陷来降低成本。平衡性能需求与可制造性是将项目保持在预算范围内同时保持可靠性的关键。

PCB 钻孔和纵横比管理的未来趋势

随着电子产品的不断萎缩和对 HDI 设计的需求不断增长,管理 PCB 钻孔中的纵横比将变得更加重要。新兴趋势包括:

先进的激光系统:较新的激光钻孔机可以处理更高的纵横比(高达 25:1),同时提高速度并降低成本,使其更容易用于主流生产。

人工智能和自动化:人工智能正在被集成到钻井设备中,以实时预测和纠正钻头漂移等问题,从而提高精度。

材料创新:正在开发具有更好热性能和机械性能的新型 PCB 材料,以支持高纵横比钻孔而不影响电路板完整性。

掌握纵横比以获得更好的 PCB

PCB钻孔中的纵横比是一个影响很大的小细节。通过了解其在精度和可靠性方面的作用,并选择正确的钻孔技术(无论是用于标准应用的 CNC 钻孔还是用于高密度设计的激光钻孔),您可以避免钻头漂移和过孔未对准等常见陷阱。优化纵横比不仅可以提高 PCB 的质量,还可以简化制造并降低成本。随着技术的进步,随时了解最新的钻孔技术和最佳实践将帮助您在创造尖端电子产品方面保持领先地位。通过仔细规划并与您的制造合作伙伴合作,实现完美的 PCB 设计是触手可及的。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号