高光阻焊层:最大限度地提高LED PCB应用的反射率

在 LED PCB 应用领域,实现最大反射率对于最佳性能至关重要。具有增强反射率的高光阻焊层可以显着提高 LED 照明系统的效率和亮度。但究竟什么是高反射率阻焊层,它对 LED PCB 设计有何好处?简而言之,它是一种应用于印刷电路板 (PCB) 的特殊涂层,可以反射更多光,确保 LED 设置中的照明更亮、更一致。这篇博文深入探讨了高反射率阻焊层对 LED 的重要性、它们的优点以及它们如何改变您的 LED 照明 PCB 项目。

什么是高反射率阻焊层?

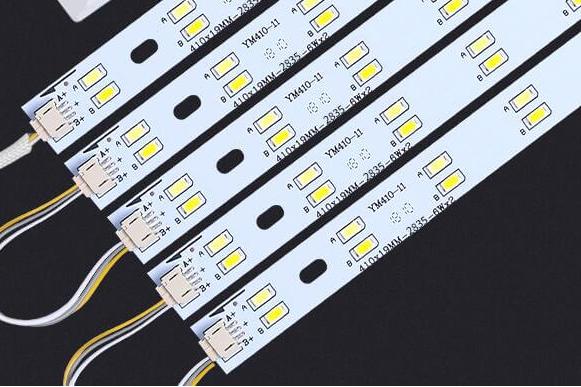

阻焊层是应用于 PCB 铜迹线的保护层,用于防止短路、防止氧化并确保组装过程中正确焊接。传统上,阻焊层有绿色、蓝色或红色等颜色,但对于 LED PCB 应用,高反射率阻焊层(通常采用亮白色或光面饰面)发挥着独特的作用。这种类型的掩模经过专门设计,可以反射更高比例的 LED 发出的光,减少光吸收并提高整体亮度。

对于LED照明PCB来说,反射率是一个关键因素。标准阻焊层可能会吸收部分光,导致效率降低。另一方面,高光、反射阻焊层可以达到高达 85-90% 的反射率值,具体取决于材料和配方。这意味着更多的光线被反射回环境中,从而产生更明亮、更均匀的照明。这在需要纯白光的应用中尤为重要,因为掩模通过最大限度地减少不必要的吸收来防止颜色失真。

为什么反射率在 LED PCB 应用中很重要

在 LED 照明系统中,每一点光线都很重要。无论是为了能源效率还是实现特定的美感,有效反射光线的能力都可以决定设计的成败。这就是为什么反射率对于 LED PCB 如此重要的原因:

提高亮度:高反射率阻焊层可确保更多的 LED 光被反射而不是吸收,从而提高系统的整体亮度。这可以减少相同输出所需的 LED 数量或降低功耗。

色彩准确度:对于需要纯白光的应用,例如零售展示或医疗照明,反射性白色阻焊层可防止光线被较深的掩模颜色吸收时发生的色偏。

能效:通过最大限度地提高光输出,高光泽阻焊层可以更好地利用能源,这对于旨在降低功耗的可持续照明设计至关重要。

热管理:反射光而不是吸收光可以减少 PCB 中的热量积聚,从而延长电路板和安装在其上的 LED 的使用寿命。

研究表明,与传统掩模相比,使用高反射率的阻焊层可将光输出提高多达 15-20%。这种可衡量的差异就是许多工程师在设计 LED 照明 PCB 时优先考虑反射率的原因。

高光阻焊层用于 LED PCB 的优点

为 LED 选择高光泽阻焊层除了反射率之外还有几个优势。让我们来分析一下使此类掩模成为 LED 应用首选的主要优点:

1. 增强光输出和均匀性

高光泽饰面不仅可以反射更多的光线,还有助于将其更均匀地分布在表面上。这对于需要均匀照明的显示器或大型照明灯具的 LED 背光面板尤其重要。不均匀的光分布可能会产生热点或昏暗的区域,但反射面罩可以通过更有效地散射光来最大限度地减少这些问题。

2. 抗变色

LED PCB 在制造过程中经常经过多次回流焊工艺,这可能会导致标准白色阻焊层变黄或变色。随着时间的推移,这种变色会降低反射率。专为 LED 应用配制的高光阻焊层旨在承受这些条件,即使在反复受热后也能保持其亮度和反射性能。例如,先进的配方可以在 260°C 的温度下进行多达五次回流循环后抵抗颜色变化。

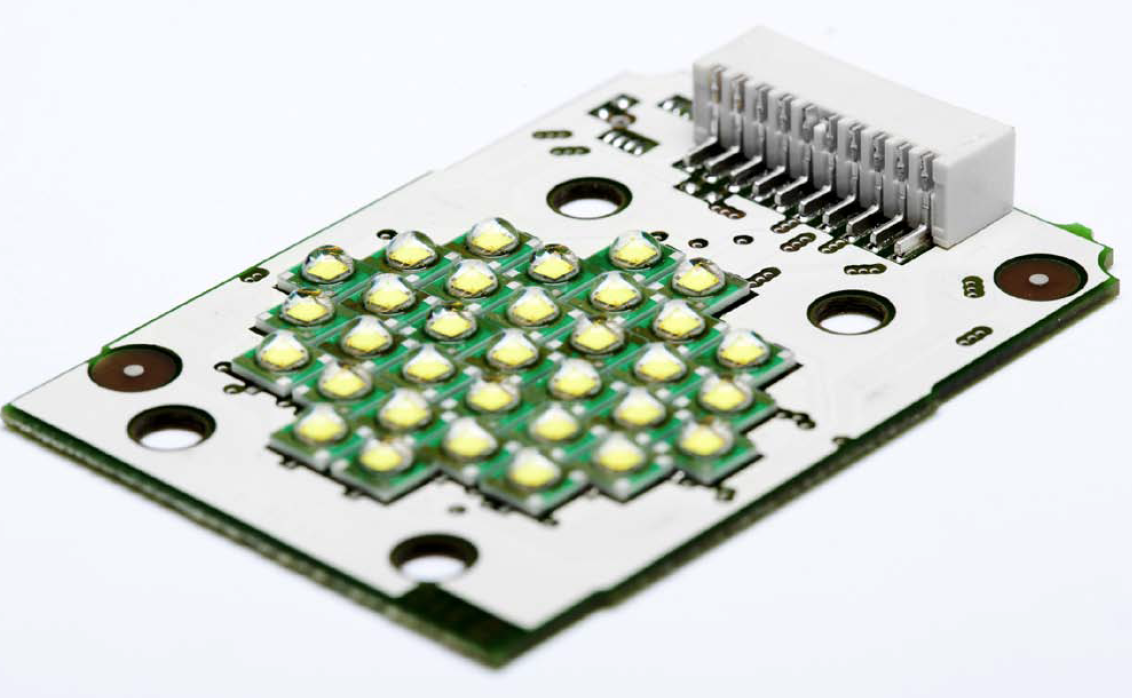

3. 与大功率LED的兼容性

大功率 LED 通常用于工业或汽车照明,会产生大量热量。高反射率阻焊层不仅可以反射光,还可以通过减少光吸收来帮助管理热应力,光吸收会导致热量积聚。这种兼容性可确保 PCB 在苛刻的条件下保持可靠,从而随着时间的推移支持一致的性能。

4. 审美情趣

在装饰照明或智能家居设备等面向消费者的应用中,PCB 的外观可能很重要。高光白色阻焊层提供干净、现代的外观,与 LED 产品的时尚设计相得益彰。这种视觉吸引力可能是产品品牌和适销性的一个微妙但重要的因素。

如何为您的 LED PCB 选择合适的高反射率阻焊层

并非所有高反射率阻焊层都是一样的。为 LED 照明 PCB 选择掩模时,请考虑以下因素以确保最佳性能:

反射率等级:寻找具有高反射率值的阻焊层,最好高于 85%。此信息通常由制造商提供,可以作为性能的关键指标。

热稳定性:确保掩模能够承受多次回流循环而不会泛黄或失去反射率。检查高温下的耐热性和颜色稳定性的规格。

与饰面的兼容性:某些表面光洁度,如某些电镀工艺,可能会与阻焊层相互作用并影响其外观或性能。验证面膜是否与您选择的饰面兼容,以避免变色等问题。

特定于应用的功能:根据您的项目,您可能需要额外的特性,例如弯曲 PCB 的灵活性或户外照明应用的增强耐用性。选择适合您特定需求的面膜。

通过仔细评估这些因素,您可以选择一种高光泽阻焊层,它不仅可以最大限度地提高反射率,还可以满足 LED PCB 设计的更广泛要求。

高反射率阻焊层在LED照明中的应用

高反射率阻焊层用于广泛的 LED 照明应用,每种应用都受益于增强的光输出和效率。以下是一些常见用例:

商业照明:在零售店和办公室中,带有反射阻焊层的 LED 面板可提供明亮、均匀的光线,从而提高可见度并降低能源成本。

汽车照明:车辆的前灯、尾灯和车内照明通常依赖于大功率 LED。高光面罩可确保在不同温度条件下具有最大的亮度和耐用性。

显示器背光:电视、显示器和智能手机中的 LED 背光需要一致的光分布。反光面罩有助于实现这种均匀性,同时保持能源效率。

医疗照明:手术灯和检查灯需要纯净、明亮的白光才能准确无误。高反射率遮罩可防止颜色失真,确保在关键环境中的可靠性能。

在 PCB 设计中实施高光阻焊层的最佳实践

要充分利用 LED PCB 中高反射率阻焊层的优势,请在设计和制造过程中遵循以下最佳实践:

优化 LED 放置:放置 LED 以最大化阻焊层的反射表面积。避免以阻挡光线到达掩模的方式聚集组件。

最大限度地减少掩模厚度变化:阻焊层应用不均匀会影响反射率。与可靠的制造合作伙伴合作,确保全面一致的掩模厚度。

组装后测试反射率:组装后,测量 PCB 的光输出和反射率,以确认阻焊层按预期运行。使用光度计或类似工具量化结果。

处理过程中保护:高光面罩在处理过程中容易出现划痕或污染,这可能会降低反射率。实施适当的处理协议以保持表面完整性。

遵循这些步骤将帮助您从增强的反射率 PCB 中实现最佳性能,确保您的 LED 照明系统以最高效率运行。

高反射率阻焊层的挑战和解决方案

虽然高光阻焊层具有许多优点,但它们也面临着潜在的挑战。了解这些问题以及如何解决这些问题是成功实施的关键:

挑战:成本更高:由于特殊的材料和制造工艺,反光阻焊层可能比标准选项更昂贵。溶液:通过仅将高反射率掩模优先用于关键区域或高端应用,从而平衡成本与性能,因为这些领域的优势证明了成本是合理的。

挑战:对污染的敏感性:光滑的表面更容易受到灰尘、指纹或划痕的影响,从而降低反射率。溶液:在组装过程中使用保护涂层或实施严格的质量控制,以保持表面清洁。

挑战:颜色选择有限:高反射率面罩通常仅限于白色或浅色调,这可能并不适合所有审美偏好。溶液:如果亮度是主要目标,则关注反射率相对于颜色的功能优势。

通过预测这些挑战并做出相应的规划,您可以确保高光泽阻焊层顺利集成到您的 LED PCB 项目中。

LED 应用阻焊层技术的未来趋势

随着 LED 技术的不断发展,旨在增强反射率的阻焊层的开发也在不断发展。以下是一些值得关注的新兴趋势:

先进材料:正在开发新的配方,以实现更高的反射率值,可能超过 90%,同时保持耐用性和热稳定性。

可定制的饰面:未来的阻焊层可能会提供可调反射率水平或混合饰面,平衡美观与性能,满足更广泛的应用。

可持续选择:随着人们对环保制造的日益关注,预计会看到由可回收或低影响材料制成的高反射率阻焊层,而不会影响质量。

随时了解这些进步可以帮助您为 LED 照明 PCB 设计做出前瞻性决策,确保它们在快速变化的市场中保持竞争力。

使用高反射率阻焊层提升您的 LED PCB

高光阻焊层是 LED PCB 应用的游戏规则改变者,提供无与伦比的反射率、更高的亮度和更高的能源效率。通过反射更多光线并抵抗变色,这些专用掩模可确保您的 LED 照明系统在商业、汽车或消费应用中发挥最佳性能。

通过了解高反射率阻焊层的优点、选择标准和最佳实践,您可以提高 LED 照明 PCB 的性能。将这些见解融入您的下一个设计中,以最大限度地提高光输出并创建在市场上脱颖而出的创新、高效的照明解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号