PCB面板尺寸计算器:最大限度地提高电路板产量并最大限度地减少浪费

如果您希望优化 PCB 生产流程,PCB 面板尺寸计算器是最大限度地提高电路板产量和最大限度地减少浪费的重要工具。通过计算印刷电路板 (PCB) 的理想面板尺寸和布局,您可以在单个面板上安装更多电路板、降低材料成本并简化制造。在本综合指南中,我们将探讨如何计算 PCB 面板尺寸、PCB 面板化软件的优势以及使用 PCB 面板优化工具实现每个面板最高产量的最佳实践。

什么是 PCB 面板尺寸计算器,为什么它很重要?

PCB 面板尺寸计算器是一种工具或 PCB 设计软件,可帮助设计人员和制造商确定在单个面板上排列多个 PCB 设计的最有效方法。面板是在制造过程中用于一次生产多块板的大材料。目标是将尽可能多的电路板安装到面板上,同时最大限度地减少浪费的空间并确保布局满足制造限制,例如布线和工具孔的间距。

了解 PCB 面板化:基础知识

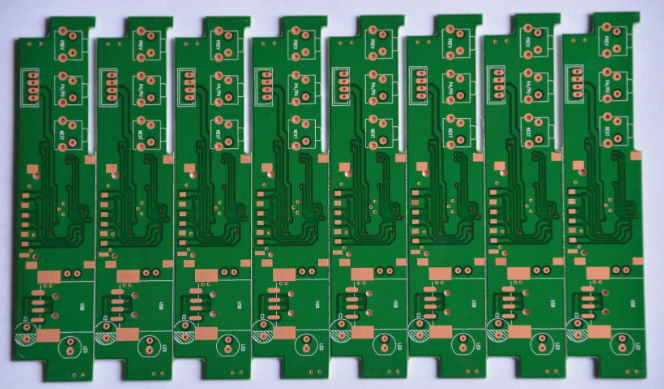

在深入研究计算器和软件之前,让我们先介绍一下 PCB 面板化的基础知识。面板化是将多个 PCB 设计(或同一设计的副本)分组到单个面板上进行制造的过程。这种方法通过一次性生产多块电路板来减少处理时间、简化组装并降低成本。

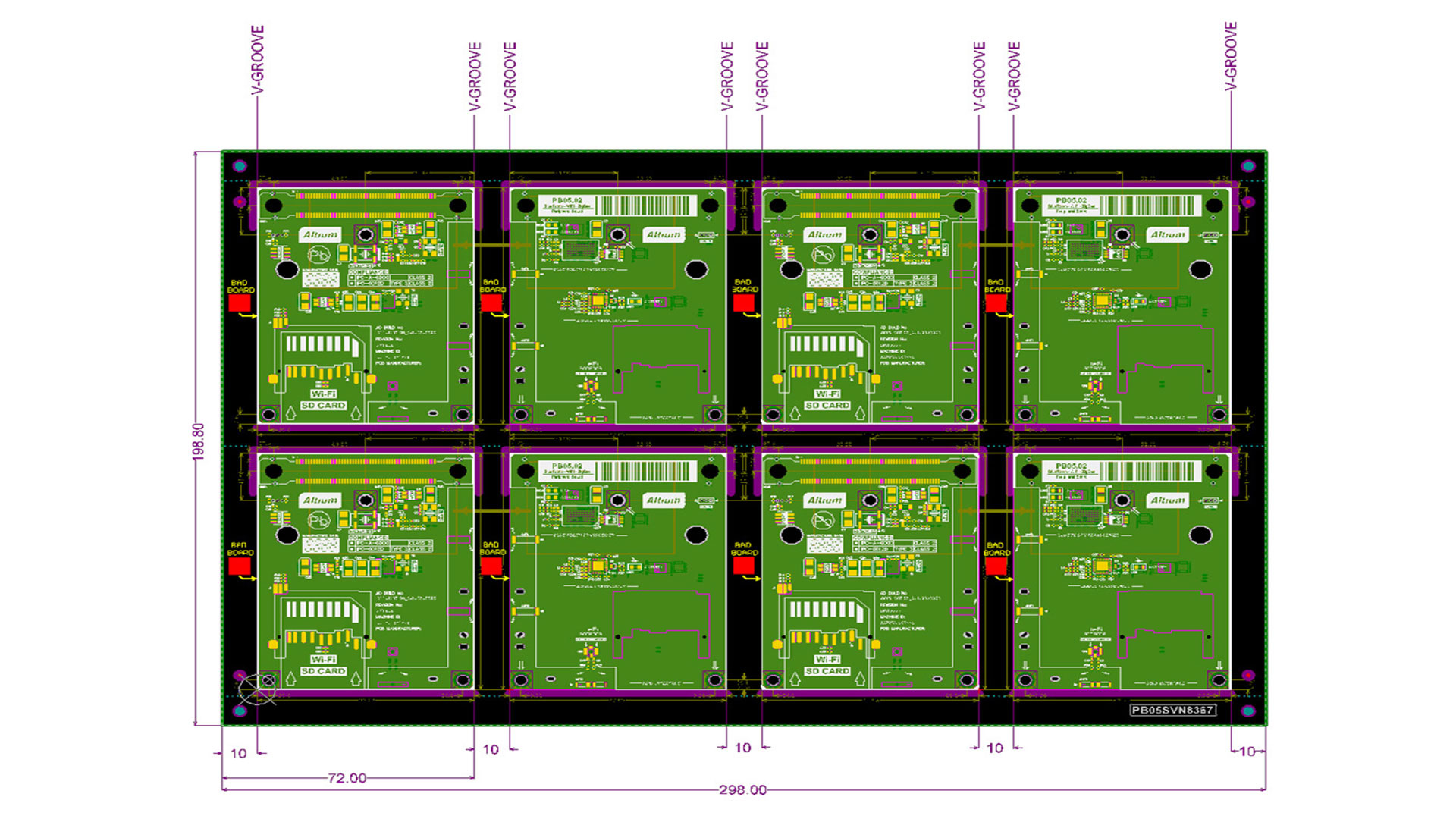

然而,面板化不仅仅是随机放置板。必须考虑电路板尺寸、形状、切割间距(通常为板之间 2-3 毫米)和面板边缘间隙(通常为 10 毫米)等因素。良好的面板设计可确保电路板在生产后可以轻松分离而不会损坏,同时还可以最大限度地增加每个面板的电路板数量。

如何手动计算PCB面板尺寸

手动计算 PCB 面板尺寸是了解该过程的一个很好的起点,尽管对于复杂的设计来说可能非常耗时。以下是帮助您入门的分步指南:

确定您的电路板尺寸:测量单个 PCB 设计的长度和宽度。例如,假设您的电路板是 50 毫米 x 30 毫米。

间距考虑:在电路板之间添加间距以进行切割或布线。常见的间距为每边 2.5 毫米。因此,您的有效电路板尺寸与间距变为 55 毫米 x 35 毫米。

了解您的面板尺寸:标准面板尺寸因制造商而异,但常见尺寸为 18 英寸 x 24 英寸(457 毫米 x 610 毫米)。请咨询您的制作公司了解确切尺寸。

计算拟合度:将面板尺寸除以您的有效电路板尺寸,以查看每个轴上适合多少电路板。对于 457 毫米 x 610 毫米的面板,您可以沿宽度(457 / 55 = 8.3,向下取入为 8)和沿长度(610 / 35 = 17.4,向下取入为 17)安装大约 8 块板。这为您提供了每个面板 136 块板 (8 x 17)。

调整边缘间隙:在计算之前,从面板尺寸中减去边缘间隙(例如,每侧 10 毫米)。有了间隙,可用面积可能为 437 毫米 x 590 毫米,将配合减少到沿宽度的 7 块板和沿长度的 16 块,或总共 112 块板。

虽然手动计算适用于简单的设计,但它们不考虑不规则形状、电路板旋转以更好地配合或其他制造限制。这就是 PCB 面板计算器和软件发挥作用的地方。

PCB 面板计算器优化的强大功能

PCB 面板计算器可自动确定面板上可以容纳多少块电路板,从而节省时间并减少错误。这些工具通常允许您输入电路板尺寸、所需的间距和面板尺寸,以立即获得布局建议。一些计算器甚至提供面板的可视化表示,准确显示电路板的排列方式。

例如,如果您使用的电路板尺寸为 75 毫米 x 50 毫米,面板尺寸为 400 毫米 x 500 毫米,计算器可以快速告诉您,将电路板旋转 90 度可能会将产量从每块面板 20 块增加到 24 块。这种洞察力对于最大限度地减少浪费和最大限度地提高效率非常宝贵。

先进的 PCB 面板化软件可实现最大产量

虽然基本计算器非常适合简单的项目,但 PCB 面板化软件将优化提升到了一个新的水平。这些程序专为需要处理复杂设计、多种电路板类型或大批量生产的专业工程师和制造商而设计。以下是高级软件的一些主要功能:

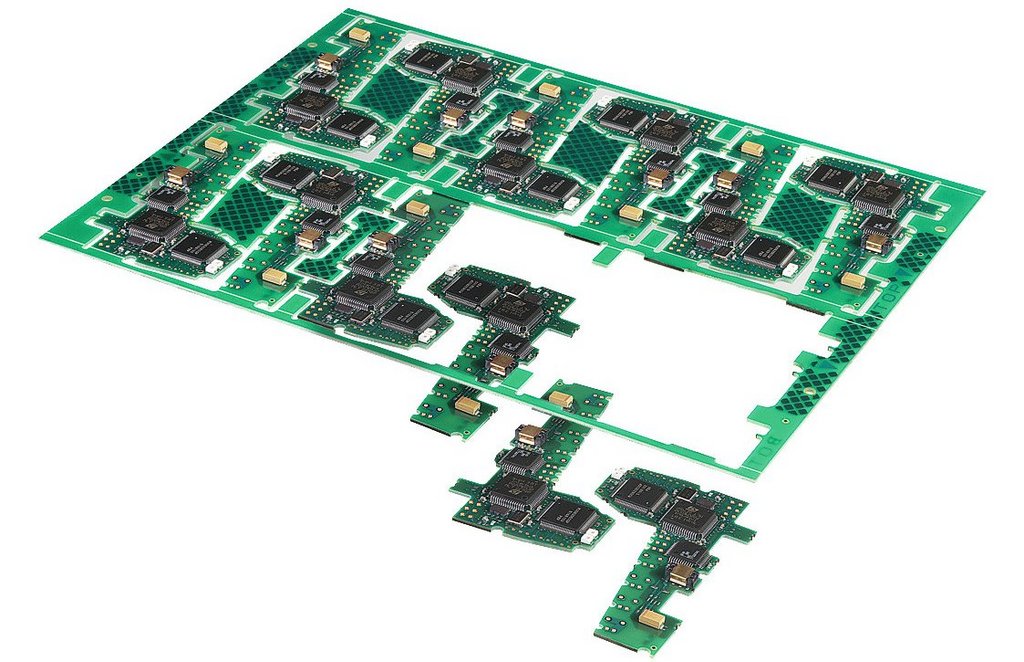

自动套料:该软件以最有效的方式排列电路板,通常旋转或翻转它们以在面板上安装更多单元。与手动布局相比,这可以将产量提高 10-15%。

多设计支持:如果您在同一面板上制作不同的电路板设计,该软件可以混合搭配它们以最大限度地减少空白空间。

约束管理:它考虑了最小间距、边缘间隙和工具要求等制造规则,确保面板已准备好生产。

成本估算:一些工具会计算材料使用情况并根据面板布局提供成本估算,帮助您做出预算友好的决策。

最大化每个面板的 PCB 良率的好处

最大限度地提高每个面板的 PCB 产量具有多种优势,直接影响您的利润和生产效率。让我们分解一下主要好处:

1. 降低成本

每个面板的电路板越多,材料浪费就越少,单位成本就越低。如果一块面板的生产成本为 50 美元,而您安装了 100 块板而不是 80 块板,那么每块板的成本将从 0.63 美元降至 0.50 美元,从而节省 20%。

2. 更快的生产

在单次运行中生产更多电路板可以减少所需的面板数量,从而加快制造速度。这对于时间至关重要的大批量订单尤其重要。

3. 对环境造成的影响

最大限度地减少浪费可以减少最终进入垃圾填埋场的未使用的 PCB 材料(如玻璃纤维和铜)的数量。高效的面板化是迈向可持续制造的一小步,但却是有意义的一步。

4. 改进质量控制

镶板通常一起加工,确保整个批次的质量一致。更少的面板也意味着更少的处理,从而降低了生产过程中损坏的风险。

PCB 面板优化的最佳实践

要充分利用 PCB 面板计算器和优化工具,请在设计和制造阶段遵循以下最佳实践:

设计时考虑面板化:保持电路板尺寸尽可能统一以简化布局。除非必要,否则避免过于复杂的形状,因为它们会降低嵌套效率。

与您的制造商沟通:不同的生产厂有独特的面板尺寸和间距要求。尽早分享您的设计,以确保与他们的流程兼容。

使用分离片或 V 形槽:这些方法使得生产后更容易分离电路板,而不会浪费空间。标签通常需要 5-8 毫米的空间,而 V 型槽需要的空间甚至更少。

测试不同的方向:有时将板旋转 90 度或 180 度可以显着提高贴合度。许多工具允许您尝试方向以获得最佳结果。

考虑工装孔:为装配过程中对齐所需的工具孔或基准点(通常直径为 3-5 毫米)预留空间。将它们放置在不干扰电路板放置的区域。

PCB 面板化中的常见挑战以及如何克服这些挑战

即使使用最好的工具,面板化也会带来挑战。以下是一些常见问题和解决方案:

不规则板形状

非矩形板会在面板上留下间隙,从而降低产量。使用具有高级嵌套算法的软件将不规则形状像拼图一样组合在一起,或者如果可能的话,考虑重新设计电路板以获得更适合面板的形状。

挤 迫

将太多的电路板包装得太紧可能会导致切割错误或分离过程中损坏。始终遵守最小间距准则(通常为 2-3 毫米)以避免出现问题。

面板尺寸限制

如果您的制造商使用的面板比预期的要小,则计算的布局可能不起作用。预先仔细检查面板尺寸,并在设计时考虑到灵活性,以适应不同的尺寸。

选择正确的 PCB 面板优化工具

有如此多的 PCB 面板计算器和软件选项可用,选择合适的计算器和软件选项取决于您的需求。以下是一些需要考虑的因素:

易用性:对于初学者或小型项目,请寻找具有直观界面的简单在线计算器。

特征:对于专业用途,请选择具有自动嵌套、多设计支持和制造规则检查等高级功能的软件。

集成:一些工具与 PCB 设计软件集成,允许您将设计直接导出到面板布局中。

成本:虽然许多基本计算器都是免费的,但高级软件可能需要订阅或一次性购买。权衡定制 PCB 成本与优化良率的潜在节省。

使用面板计算器优化您的 PCB 生产

最大限度地提高电路板产量和最大限度地减少浪费是高效 PCB 制造的一个重要方面,而 PCB 面板尺寸计算器是您实现这一目标的最佳盟友。无论您是手动计算布局还是使用先进的 PCB 面板化软件,正确的方法都可以节省您的时间、降低成本并提高生产过程的可持续性。通过遵循最佳实践并利用 PCB 面板优化工具,您可以确保每一寸材料都得到有效利用,以更低的成本提供高质量的电路板

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号