揭秘 PCB 纵横比:优化设计的综合指南

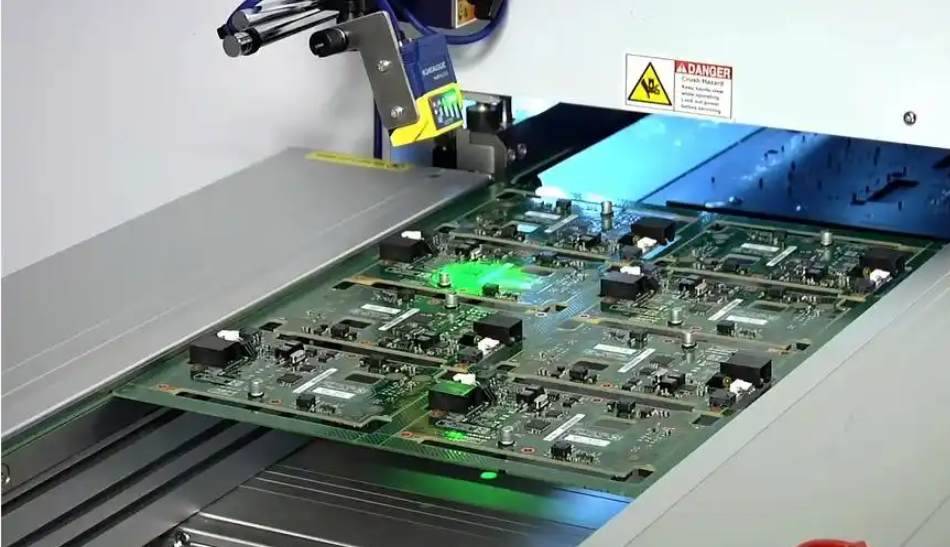

如果您正在深入研究印刷电路板 (PCB) 设计,您可能遇到过“PCB 纵横比”一词,并想知道它的含义以及为什么它很重要。简而言之,PCB 纵横比是电路板厚度与最小钻孔(通孔)直径的比率。它在确保 PCB 的可靠性和可制造性方面发挥着至关重要的作用。在本综合指南中,我们将分解 PCB 纵横比定义,解释 PCB 纵横比计算,探索设计的最佳 PCB 纵横比,讨论 PCB 厚度与孔径之比,并强调 PCB 纵横比在创建高质量电路板中的重要性。无论您是初学者还是经验丰富的工程师,本指南都将为您提供优化设计的知识。

什么是PCB纵横比?明确的定义

PCB 纵横比是指 PCB 的厚度与穿过它的最小孔(通常是过孔)的直径之间的关系。过孔是允许多层 PCB 不同层之间进行电气连接的微小孔。纵横比以数值表示,例如8:1,其中第一个数字代表板厚,第二个数字代表孔径。例如,如果 PCB 的厚度为 1.6 毫米,最小通孔直径为 0.2 毫米,则纵横比为 8:1。

该比率是 PCB 制造中的关键参数,因为它直接影响在过孔内有效电镀铜的能力。较高的纵横比意味着相对于较小的孔,电路板更厚,这可能会在电镀过程中带来挑战。理解这个定义是掌握 PCB 设计可靠性和性能的第一步。

为什么PCB纵横比很重要?

PCB 纵横比在电子设计领域的重要性怎么强调都不为过。该指标影响 PCB 制造和性能的多个方面,包括:

可制造性:在电镀过程中,铜必须均匀地沉积在过孔内,以确保可靠的电气连接。高纵横比(例如 10:1 或以上)会使电镀溶液难以流过狭窄的孔,从而导致铜沉积不均匀或空隙。这可能会导致连接薄弱或完全失败。

可靠性:电镀不良的过孔在热应力或机械应变下容易开裂或断裂,尤其是在高温应用中。平衡的纵横比有助于保持结构完整性。

信号完整性:对于高速设计,纵横比不正确的过孔可能会引入阻抗不匹配,从而导致信号丢失或干扰。精心设计的纵横比可确保一致的电气性能。

成本效益:突破纵横比的极限(例如,厚板中的极小过孔)通常需要先进的制造技术,这会增加生产成本。保持在建议的比率范围内有助于控制费用。

通过关注纵横比,设计人员可以避免常见的陷阱,并创建既实用又具有成本效益的电路板。

如何计算 PCB 纵横比:分步指南

了解 PCB 纵横比计算对于任何设计人员来说都是简单且必不可少的。具体作方法如下:

确定PCB厚度:测量 PCB 的总厚度,包括所有层和预浸料。对于标准四层板,这可能是 1.6 毫米,这是一个常见的行业标准。

确定最小孔径:找到电路板上最小钻孔的直径。这通常是用于层间连接的过孔。例如,这可能是 0.3 毫米。

将厚度除以直径:执行除法以获得纵横比。使用上面的数字,1.6 毫米÷ 0.3 毫米 = 5.33。因此,纵横比约为 5.3:1。

此计算可帮助您评估您的设计是否在可接受的制造限制范围内。大多数标准制造工艺可以毫无问题地处理高达 8:1 或 10:1 的纵横比。除此之外,您可能需要专门的技术或冒制造缺陷的风险。

设计的最佳PCB纵横比是多少?

找到最佳 PCB 纵横比取决于您的具体项目要求,包括电路板复杂性、层数和应用。然而,大多数设计人员都遵循一些一般准则来平衡性能和可制造性:

标准设计:对于大多数消费电子产品和通用 PCB,6:1 和 8:1 之间的纵横比被认为是最佳的。对于 1.6 毫米厚的电路板,这相当于大约 0.2 毫米至 0.27 毫米的过孔直径。该范围可确保可靠的电镀并保持低成本。

高密度设计:在需要高密度互连 (HDI) 的应用中,例如智能手机或高级医疗设备,纵横比可能会接近 10:1。这些设计通常在较薄的电路板(例如,1mm厚)上使用直径小至0.1mm的微孔。然而,这需要先进的制造能力。

厚板或电源应用:对于电力电子中使用的较厚电路板(例如 2.4 毫米或更大),通常需要保持较低的纵横比(大约 5:1)。这意味着使用更大的通孔直径(例如 0.5 毫米)以确保正确的电镀和热管理。

选择正确的比例需要平衡紧凑设计的需求与制造的实际限制。在完成设计之前,请务必咨询您的制造合作伙伴以确认他们的能力。

了解 PCB 厚度与孔径之比

PCB 厚度与孔径之比本质上是描述纵横比的另一种方式。它强调了这两个关键维度之间的关系及其对设计成功的影响。一些关键考虑因素包括:

对钻井的影响:较厚的板(高比率)上的较小孔更难准确钻孔。这可能导致钻头错位或破损,从而增加缺陷率。

电镀挑战:如前所述,高厚度直径比使电镀过程复杂化。例如,一块 2 毫米厚的电路板,具有 0.2 毫米的过孔(10:1 比例)可能会因过孔中心沉铜不足而削弱连接。

热应力和机械应力:具有极端比率的过孔在热循环过程中更容易受到应力的影响(例如,汽车应用中的温度从 -40°C 变化到 85°C)。这可能会导致裂纹或分层,从而缩短电路板的使用寿命。

为了缓解这些问题,设计人员经常调整电路板厚度或过孔尺寸。例如,将电路板的厚度从 2 毫米减少到 1.6 毫米,同时保持 0.2 毫米的通孔,可以将比例从 10:1 降低到 8:1,从而提高可制造性。

优化设计中 PCB 纵横比的实用技巧

现在我们已经介绍了基础知识,让我们深入研究优化 PCB 设计纵横比的可行策略。这些提示将帮助您获得可靠、经济高效的结果:

1. 从标准规格开始

对于大多数设计,从行业标准的电路板厚度开始,例如 1.6 毫米。将其与直径为 0.3 毫米或更大的过孔配对,以保持长宽比低于 6:1。这种方法适用于广泛的应用,并最大限度地降低了制造风险。

2. 尽早考虑层数

PCB 中的层数直接影响其厚度。六层板的厚度可能为 2 毫米,而两层板的厚度可能为 0.8 毫米。尽早计划您的层数,以避免在选择过孔尺寸时出现难以管理的纵横比。

3. 尽可能使用更大的过孔

如果您的设计允许,请选择稍大的通孔直径(例如,0.4 毫米而不是 0.2 毫米)。这降低了纵横比并提高了电镀可靠性,尤其是在较厚的电路板上。更大的过孔还可以增强高功率设计中的散热。

4. 利用先进技术进行 HDI

对于需要微小过孔(例如 0.1 毫米)的高密度设计,请考虑使用微孔激光钻孔等技术。这些方法更适合高纵横比(10:1 或更高),并确保紧凑布局的精度。

5. 使用原型进行测试和验证

在批量生产之前,请创建原型以在实际条件下测试您的纵横比。例如,如果您的设计具有 8:1 的比例,请对原型进行热循环和机械应力测试,以确认完整性。

PCB 纵横比应避免的常见陷阱

即使是经验丰富的设计师在处理纵横比时也会犯错误。以下是一些需要注意的常见问题:

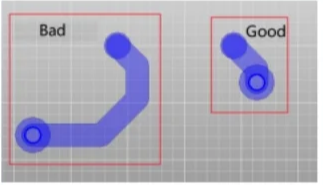

忽略制造商限制:每个制造厂对纵横比都有特定的限制,标准工艺通常在 8:1 到 12:1 之间。未经事先咨询而超过这些限制可能会导致设计被拒绝或代价高昂的返工。

过度优化尺寸:缩小过孔尺寸以在电路板上安装更多组件似乎是个好主意,但它可能会将纵横比推得太高,从而影响可靠性。平衡紧凑性与实用性。

忽略信号要求:高速信号(例如,在 5 GHz 下工作)需要受控阻抗,这可能会因设计不当的过孔而中断。确保您的纵横比支持您的应用所需的电气特性。

纵横比如何影响不同的 PCB 应用

纵横比的重要性因 PCB 的最终用途而异。让我们探讨一下它如何影响不同的应用程序:

消费电子产品:智能手机和笔记本电脑等设备通常使用纵横比为 8:1 至 10:1 的 HDI 板来适应密集布局。可靠性至关重要,因为故障可能会导致代价高昂的召回。

汽车系统:车辆中的 PCB 必须承受恶劣的条件,包括温度波动和振动。适度的纵横比(例如 6:1)和较大的过孔可确保长期耐用。

工业设备:低纵横比(例如 5:1)的厚板在电源处理和热管理优先于紧凑性的工业应用中很常见。

医疗设备:精度和可靠性在医疗电子产品中至关重要。设计人员通常以适度的比率(6:1 至 8:1)为目标,以确保生命攸关的系统中的一致性能。

了解您应用的具体需求将指导您选择正确的纵横比以获得最佳结果。

掌握 PCB 纵横比以获得更好的设计

创建高性能 PCB 的旅程始于理解和优化 PCB 纵横比。从掌握基本的 PCB 纵横比定义到掌握 PCB 纵横比计算,从确定最佳 PCB 纵横比到了解 PCB 厚度与孔径之比,每一步都至关重要。PCB 纵横比的重要性在于其对设计的可制造性、可靠性和成本效益的直接影响。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号