解决PCB制造中的丝印对齐问题的实用指南

如果您正在处理 PCB 制造中的丝印对齐问题,那么您并不孤单。这些问题,例如错位、偏移或模糊,可能会导致代价高昂的延误和返工。好消息?大多数丝印缺陷都可以通过正确的方法来修复或预防。常见原因包括打印设备设置不当、设计文件错误或材料不一致。本指南将引导您识别丝印错位原因、纠正丝印偏移、修复丝印模糊并确保丝印质量控制,以避免未来的印刷缺陷并最大限度地减少 PCB 返工。

什么是PCB制造中的丝印?

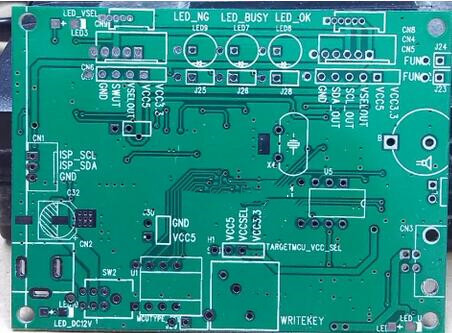

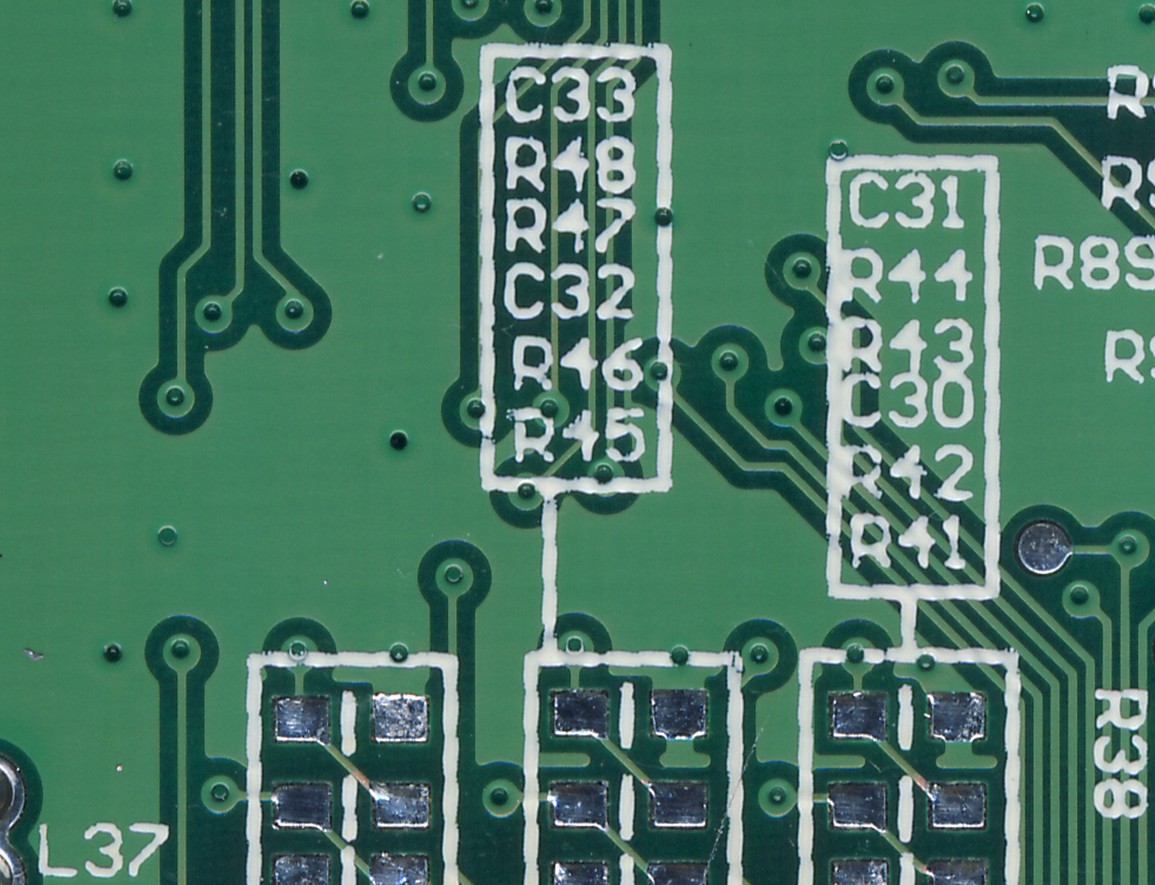

丝印,通常称为图例印刷,是应用于 PCB 表面的非导电油墨层。它包括有助于识别组件、测试点、引脚号和其他关键信息的文本、符号和标记。该层对于组装、故障排除和维护至关重要,因为它充当技术人员和工程师的视觉指南。

丝印通常作为 PCB 制造的最后步骤之一应用,必须精确。未对准或缺陷可能会导致组装过程中的混乱,从而导致错误甚至电路板无法正常工作。在高密度设计中,公差通常高达 0.1 毫米,即使是很小的偏移也会导致严重问题。了解丝印的工作原理以及为什么对齐很重要是有效解决问题的第一步。

PCB 制造中常见的丝印对齐问题

丝印对齐问题可以通过多种方式表现出来,每种方式都有其自身的一系列挑战。以下是您可能遇到的最常见问题:

失调:丝印层偏离其预期位置,使标签和符号相对于元件或焊盘显得不合适。

模糊:文本或符号显得模糊或污迹,降低可读性并可能导致组装过程中出现错误。

不完整的印刷:丝印的某些部分丢失或褪色,通常是由于墨水应用不均匀或设备问题造成的。

重叠:标记与阻焊层开口或焊盘等其他元素重叠,从而掩盖了关键信息。

这些丝网印刷缺陷会导致组装错误、增加 PCB 返工时间,甚至报废电路板。确定根本原因对于实施有效的解决方案至关重要。

丝印错位原因:为什么会发生?

了解丝印错位背后的原因是防止丝印错位的关键。以下是主要原因:

1. 设计文件错误

设计文件中不正确的数据,例如不匹配的层或不准确的缩放,可能会导致错位。例如,如果丝印层与CAD软件中的电路板轮廓未正确对齐,则打印结果将偏移多达0.2mm或更多,具体取决于误差。

2. 设备校准问题

未正确校准的打印设备可能会导致偏移。如果对齐夹具或模板偏离 0.05 毫米,丝印层可能与电路板的物理特征不匹配,从而导致整个批次的一致错位。

3. 材料收缩或膨胀

PCB 由 FR-4 等材料制成,由于制造过程中的温度和湿度变化,FR-4 可能会略有收缩或膨胀(在某些情况下高达 0.1%)。如果不考虑,这可能会使丝印相对于其他层错位。

4. 操作员错误

设置过程中的人为错误,例如电路板或模板的不正确加载,可能会引入偏差。仅 0.1 毫米的错位可能看起来很小,但它会导致文本在密集的电路板上无法阅读。

5. 模板或屏幕质量差

磨损或低质量的模板可能会扭曲丝网印刷图案,导致印刷模糊或不完整。这在钢网承受严重磨损的大批量生产中尤其常见。

校正丝印偏移:分步解决方案

确定丝印偏移后,下一步就是更正它。以下是有效解决此问题的方法:

第 1 步:验证设计文件

首先仔细检查您的设计文件。确保丝印层与电路板轮廓和其他层(如阻焊层)完美对齐。在将文件发送到生产之前,在 CAD 软件中使用设计规则检查 (DRC) 来捕获错误。在设计阶段校正 0.15 毫米的数字偏移可以节省数小时的后期返工时间。

第 2 步:校准设备

与您的制造团队合作,确保印刷机经过校准。检查对准夹具和模板是否磨损或损坏。低至 0.05 毫米的校准调整可以显着提高打印精度。

第 3 步:调整材料属性

通过在设计中添加较小的公差(例如 0.1%)来考虑潜在的材料收缩或膨胀。请咨询您的制造商,了解生产过程中的环境条件,以尽量减少这些影响。

第 4 步:使用原型进行测试

在全面生产之前,创建一个原型来测试丝印对齐。使用数显卡尺或显微镜等精密工具测量偏移量。如果检测到偏移量为 0.2 毫米,请在继续批次之前相应地调整设置。

修复丝印模糊:清晰标记的技巧

模糊是影响丝印可读性的另一个常见问题。以下是解决方法:

1. 优化油墨粘度

当墨水太薄或太厚时,经常会出现模糊。与您的制造商合作,确保墨水粘度在推荐范围内(大多数丝印墨水通常为 500-1000 厘泊),以实现清晰的打印效果。

2. 检查打印速度和压力

打印速度过快或压力不均匀会导致弄脏。将机器设置调整为中等速度(例如每秒 50-100 毫米),并确保模板上的压力均匀,以防止墨水扩散。

3. 使用高质量的模板

购买耐用、高分辨率的模板以避免失真。与低质量选项相比,网格数为每英寸 200-300 个的模板可以提供更精细的细节并减少模糊。

4. 检查表面清洁度

打印前确保 PCB 表面无灰尘、油污或残留物。即使是一层薄薄的污染也会导致墨水扩散,导致文本或符号模糊。

丝印质量控制:防患于未然

预防永远胜于纠正。从长远来看,实施强有力的丝印质量控制措施可以节省时间和资源。以下是一些最佳实践:

1. 生产前检查

在开始生产之前,请验证所有设计文件和制造设置。使用自动光学检测 (AOI) 系统检测精度高达 0.01 毫米的对准问题。

2. 标准作程序 (SOP)

建立明确的 SOP,供操作员在设置和打印过程中遵循。这包括模板对齐、油墨准备和机器校准的指南,以最大限度地减少人为错误。

3. 定期设备维护

安排打印设备的日常维护,以防止逐渐错位或磨损。在设定的周期数(例如,每 10,000 次打印)后更换模板以保持质量。

4. 批量抽样

使用放大工具检查每批中的小样品,以检查模糊或偏移等缺陷。及早发现 0.1 毫米的错位可以防止整批产品报废。

丝印缺陷的 PCB 返工:何时以及如何修复

有时,尽管尽了最大努力,丝印缺陷还是会溜走。发生这种情况时,可能需要返工 PCB。以下是处理方法:

评估严重性

确定缺陷是否影响功能或装配。如果标记仍然可读,则 0.1 毫米的小偏移可能不需要返工。但是,严重模糊或缺少标签可能需要更正。

手动补漆

对于小批量,使用带有 PCB 安全墨水的细尖笔进行手动修饰可以纠正文本褪色等小问题。此方法最适合小批量或原型板。

重新打印丝印层

对于较大的问题,请考虑剥离现有的丝网印刷层(如果可能)并重新打印。此过程需要精度,以避免损坏阻焊层等其他层,并且只能由经验丰富的技术人员完成。

记录和学习

返工后,记录问题和解决方案以防止再次发生。例如,如果 0.2 毫米的偏移是由校准错误引起的,请更新 SOP 以包括运行前对齐检查。

避免丝网印刷缺陷的设计技巧

经过深思熟虑的设计可以防止许多丝印问题的发生。在设计阶段请记住以下提示:

使用适当的字体大小:坚持最小字体大小为6点(约1mm高),以确保打印后的可读性。

避开关键区域:不要在焊盘或过孔上放置丝印标记,因为这可能会导致重叠或印刷不完整。

简化标记:使用简单的形状和文本来降低打印过程中模糊或变形的风险。

提供清晰的图层数据:确保您的丝印层在设计文件中明确定义,元素之间没有重叠。

与可靠的丝印精度制造商合作

选择具有先进设备和严格质量控制流程的制造合作伙伴可以对丝印精度产生很大影响。寻找使用公差低至 0.05 毫米的自动对准系统并提供预生产原型以及早发现问题的供应商。就您的设计要求和期望进行清晰的沟通也是避免缺陷的关键。

掌握丝印对准以获得完美 PCB

PCB 制造中的丝印对齐问题可能令人沮丧,但并非不可克服。通过了解丝印错位原因、通过精确调整纠正丝印偏移、通过优化流程修复丝印模糊以及实施丝印质量控制,您可以最大限度地减少印刷缺陷并减少 PCB 返工的需要。从可靠的设计开始,实施严格的质量检查,并与值得信赖的制造商合作,以确保您的 PCB 既实用又视觉清晰。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号