为您的柔性电路寻找完美的 PCB 厚度

您是否正在努力为您的项目寻找理想的柔性 PCB 厚度?确定柔性电路板的最佳厚度感觉就像是一种平衡行为——太厚,你会失去灵活性;太薄,耐用性会受到影响。对于大多数应用,柔性 PCB 厚度的最佳点或“金发姑娘区”通常在 0.1 毫米至 0.5 毫米之间,具体取决于灵活性需求、层数和环境条件等因素。在本综合指南中,我们将深入探讨如何确定柔性 PCB 厚度,探讨影响它的因素,并提供可行的见解,帮助您为下一次创新设计可靠、高效的柔性电路。

为什么柔性 PCB 厚度在您的设计中很重要

柔性印刷电路板(柔性 PCB)是现代电子产品的游戏规则改变者,可实现从可穿戴设备到医疗设备的各种产品中的紧凑、轻便和适应性设计。与刚性 PCB 不同,柔性电路可以弯曲、折叠和扭曲,使其成为狭小空间和动态应用的理想选择。然而,柔性 PCB 的厚度直接影响其性能、成本和可制造性。选择合适的厚度可确保您的电路能够承受机械应力、保持信号完整性并适应产品的空间限制。

厚度错误可能会导致诸如反复弯曲时开裂(如果太厚)或部件结构支撑不足(如果太薄)等问题。因此,找到完美的平衡对于功能和使用寿命都至关重要。

了解柔性 PCB 厚度的基础知识

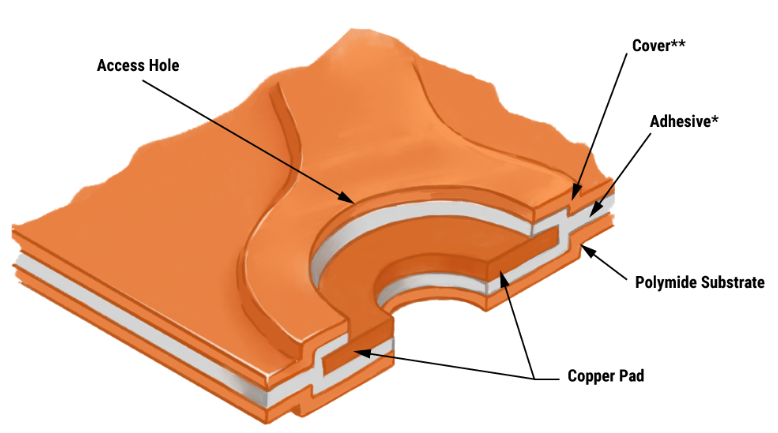

柔性 PCB 厚度由其层的组合厚度决定,其中通常包括柔性基板(如聚酰亚胺)、铜迹线、粘合层和保护层。总厚度范围从超柔性单层设计的薄至 0.05 mm 到复杂多层柔性电路的超过 1 mm。

以下是影响厚度的主要成分:

基材材料:通常由聚酰亚胺制成,厚度范围为 12.5 微米(0.0125 毫米)至 125 微米(0.125 毫米)。较薄的基材提供更大的灵活性,但耐用性较差。

铜层:铜厚度以盎司每平方英尺 (oz/ft2) 为单位测量,其中 1 盎司等于约 35 微米(0.035 毫米)。常见选项为 0.5 盎司至 2 盎司,具体取决于载流需求。

粘合剂和覆盖层:这些保护层和粘合层每层再增加 25 至 50 微米(0.025 至 0.05 毫米),具体取决于设计。

对于单层柔性 PCB,您可能从大约 0.1 到 0.2 毫米的总厚度开始,而多层设计很容易达到 0.5 毫米或更多。了解这些构建块是确定柔性电路板最佳厚度的第一步。

确定柔性 PCB 厚度时要考虑的因素

选择理想的柔性 PCB 厚度并不是一个放之四海而皆准的决定。有几个因素在起作用,每个因素都会影响您的电路板应该有多厚或多薄。让我们分解一下:

1. 灵活性和弯曲半径要求

柔性 PCB 的主要优点是它们的弯曲能力。如果您的应用需要紧缩弯曲或反复弯曲(例如在折叠智能手机或可穿戴设备中),则更薄的电路板(通常为 0.1 至 0.2 毫米)是必不可少的。较薄的电路板可以实现更小的弯曲半径,通常紧密到电路板厚度的 3 到 5 倍。例如,0.1 毫米厚的柔性 PCB 可以处理 0.3 至 0.5 毫米的弯曲半径,而不会有损坏的风险。

另一方面,如果灵活性不太重要并且电路板将大部分保持静止状态,则较厚的设计(0.3 至 0.5 毫米)可以提供更好的结构支撑和组装过程中的易作性。

2. 层数和电路复杂性

柔性 PCB 中的层数直接影响其厚度。单层柔性可能薄至 0.1 毫米,而由于额外的铜层和介电层,4 层设计可能达到 0.4 至 0.6 毫米。更多层意味着复杂电路的密度更高,但它们也会降低灵活性。如果您的项目涉及高速信号或复杂的布线,您可能需要多层,从而将厚度推到超薄范围之外。

3. 电流和功率要求

铜层的厚度会影响柔性 PCB 可以承载的电流。对于高功率应用,需要较厚的铜(例如 2 盎司或 70 微米)以防止过热和电压下降。这增加了整体板厚度。对于低功耗设计,例如物联网设备中的传感器,更薄的铜(0.5 盎司或 17.5 微米)就足够了,从而实现更纤薄的外形。

例如,承载 5 安培的柔性 PCB 可能需要 2 盎司铜,至少增加 0.07 毫米的叠层,而纯信号电路可以使用 0.5 盎司铜,仅贡献 0.0175 毫米。

4. 环境和机械应力

考虑柔性 PCB 的使用地点和方式。如果它暴露在振动、热循环或恶劣条件下(如在汽车或航空航天应用中),使用稍厚的电路板(0.3 至 0.5 毫米)和坚固的材料可以提高耐用性。较薄的板材在机械应力下更容易撕裂或开裂,尤其是在重复弯曲循环期间。

5. 高速应用的信号完整性

在高频设计中,例如 5G 设备或高速数据传输,信号完整性至关重要。铜层之间的介电厚度会影响阻抗,必须控制阻抗(射频信号通常为 50 欧姆)。更薄的电介质可以减少串扰,但可能需要精确制造。例如,可能需要具有 50 微米介电层的柔性 PCB 来将信号速度保持在 1 GHz 以上,从而影响总厚度保持在 0.2 至 0.3 毫米左右。

6. 成本和可制造性

由于处理和制造所需的精度,较薄的柔性 PCB 的生产成本通常更高。相反,极厚的柔性板可能会增加材料成本。大多数制造商可以轻松生产 0.1 至 0.5 毫米范围内的柔性 PCB,而不会出现显着的成本峰值。在确定厚度时,平衡性能与预算是关键。

如何确定适合您项目的最佳柔性 PCB 厚度

现在您已经了解了起作用的因素,让我们通过一种实用的方法来为您的设计找到理想的柔性 PCB 厚度:

定义您的应用程序需求:首先确定柔性 PCB 的主要功能。它需要反复弯曲,还是会保持静止?它会承载大电流还是在高频下运行?对于动态应用,目标是 0.1 至 0.2 毫米;对于静态或高功率用途,请考虑 0.3 至 0.5 毫米。

计算层叠加:使用您的设计软件构建一个暂定的叠层。包括基材、铜、粘合剂和覆盖层厚度。典型的单层叠层可能是:25 微米基板 + 17.5 微米铜 + 25 微米覆盖层 = 总共 0.0675 毫米。根据层数进行调整。

测试弯曲半径:如果灵活性至关重要,请模拟折弯半径或原型制作。确保厚度允许无应力弯曲。一般规则是弯曲半径应至少为动态弯曲板厚度的 3 至 5 倍。

验证信号和电源需求:使用阻抗计算器或咨询您的制造商,以确保介电厚度支持信号完整性(例如,保持 50 欧姆的射频)。对于电源,确认铜厚度支持电流,不会过热(例如,1 盎司铜,电流高达 2-3 安培)。

考虑制造限制:请咨询您的制造合作伙伴,了解最小和最大厚度能力。大多数可以不成问题地处理 0.1 至 0.5 毫米,但超薄或厚设计可能需要专门的工艺。

适用于不同应用的通用柔性 PCB 厚度范围

为了让您更清楚地了解什么厚度可能适合您的项目,以下是一些基于应用的标准范围:

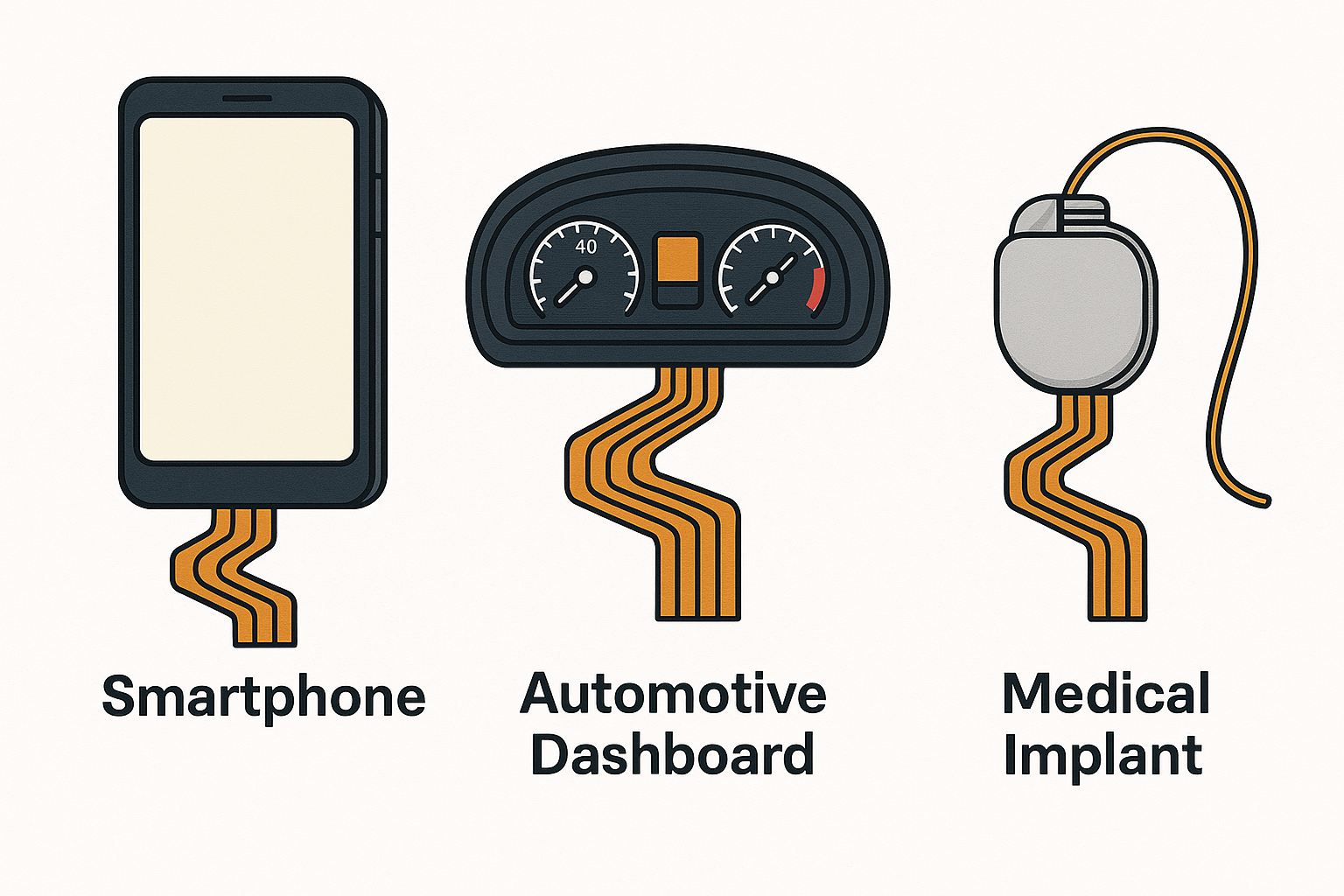

可穿戴设备(例如健身追踪器):0.1 至 0.15 毫米,可实现最大的灵活性和轻量化设计。

医疗设备(例如植入式传感器):0.1 至 0.2 毫米,适合密闭空间,同时确保生物相容性。

汽车电子(例如仪表板控制装置):0.3 至 0.5 毫米,在振动和温度波动下具有耐用性。

消费电子产品(例如智能手机):0.2 至 0.4 毫米,以平衡灵活性和多层复杂性。

航空航天(例如卫星系统):0.3 至 0.6 毫米,具有鲁棒性和高可靠性信号传输。

平衡灵活性和耐用性的技巧

实现柔性电路板的最佳厚度通常意味着平衡相反的需求。以下是一些有帮助的提示:

在不承载大电流的区域使用较薄的铜(0.5 盎司),以在不牺牲灵活性的情况下减少整体厚度。

仅在安装组件的特定区域添加加强筋(如聚酰亚胺或 FR-4),保持电路板的其余部分较薄以进行弯曲。

选择厚度较低(例如 12.5 微米)的聚酰亚胺等高质量基材,以保持柔韧性,同时确保抗撕裂性。

在设计阶段模拟机械应力,以预测失效点并相应地调整厚度。

与专家合作进行精密柔性 PCB 设计

确定理想的柔性 PCB 厚度可能很复杂,特别是对于具有严格性能要求的尖端应用。与经验丰富的制造合作伙伴合作可以让一切变得不同。

达到柔性 PCB 厚度的最佳点

为您的柔性电路(金发姑娘区)找到完美的 PCB 厚度需要仔细考虑灵活性、耐用性、信号需求和成本。大多数设计将落在 0.1 至 0.5 毫米范围内,但确切的值取决于您的独特应用。通过了解影响厚度的因素并遵循结构化方法来确定最佳值,您可以创建性能可靠并无缝融入您的产品的柔性 PCB。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号