干膜阻焊层附着力故障排除:PCB制造实用指南

您是否正在为 PCB 制造中的干膜阻焊层附着力问题而苦苦挣扎?剥落或分层等问题可能会导致代价高昂的返工和延误。在本指南中,我们将深入探讨干膜阻焊层附着力问题的原因,并提供从表面处理到工艺优化的实用解决方案来提高附着力。

什么是干膜阻焊层,为什么附着力很重要?

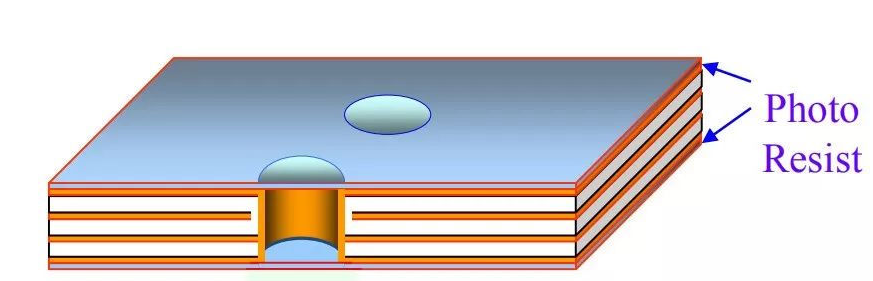

干膜阻焊层是一种薄薄的感光聚合物层,应用于印刷电路板 (PCB),可保护铜迹线免受氧化、防止焊料桥接并提供电绝缘。与液体光成像阻焊层不同,干膜是夹在保护层之间的固体片材,在热和压力下层压到 PCB 表面。该方法因其精度和均匀性而广泛应用于PCB制造。

附着力至关重要,因为干膜和 PCB 表面之间的粘合不良会导致剥落或分层等缺陷。这些问题使铜走线受到环境损害,增加短路风险,并损害电路板的可靠性。对于制造商来说,附着力问题可能会导致更高的废品率、增加生产成本和延迟交货。解决干膜阻焊层附着力问题对于保持高质量的PCB生产至关重要。

常见的干膜阻焊层附着力问题

在深入研究解决方案之前,让我们先确定 PCB 制造中最常见的附着力问题。及早识别这些问题可以帮助您在问题升级之前解决它们。

干膜阻焊剥离:当阻焊层从 PCB 表面脱落时,通常会发生这种情况,通常是在处理、焊接或环境测试期间。剥落会暴露铜迹线,导致腐蚀或电气故障。

干膜阻焊层分层:当阻焊层分成层或以较大的部分剥离时,就会发生分层。这通常是由于热循环期间的粘合不良或应力造成的。

起泡或起泡:干燥薄膜和 PCB 表面之间的空气或湿气会产生水泡,削弱附着力并导致掩模抬起。

裂化:热膨胀或机械处理产生的应力会导致阻焊层出现裂纹,随着时间的推移,这可能会导致粘合失效。

这些问题不仅影响 PCB 的功能,还影响其长期耐用性。让我们探讨干膜阻焊层附着力问题的根本原因,以更好地了解如何预防这些问题。

干膜阻焊层分层原因:出了什么问题?

了解粘合失效的原因是有效排除故障的第一步。以下是干膜阻焊层分层和剥落的主要原因:

1. 表面处理不充分

在涂覆干膜之前,PCB 表面必须清洁且无油、灰尘或氧化等污染物。即使是轻微的残留物也会妨碍正确的粘合。例如,根据行业研究,氧化层薄至 10 纳米的铜表面可降低高达 30% 的附着力。

2、层压条件不当

层压需要精确控制温度、压力和速度。如果温度太低(例如低于 100°C),干膜可能无法正确粘合。相反,过热(高于 120°C)会降低薄膜的粘合性能。压力不一致也会导致附着力不均匀。

3. 水分污染

在层压或焊接过程中,滞留在 PCB 基板或表面上的水分可能会蒸发,导致起泡或分层。存放在潮湿环境(相对湿度高于 60%)的电路板特别容易出现此问题。

4. 材料不兼容

并非所有干膜阻焊层都与每种 PCB 基板或铜表面处理兼容。例如,在高频层压板上使用专为标准 FR-4 设计的薄膜可能会由于表面化学成分的差异而导致附着力差。

5. 机械或热应力

在焊接或热循环过程中,阻焊层和 PCB 之间的热膨胀系数 (CTE) 差异会产生应力,导致开裂或分层。在高温应用中,仅 10 ppm/°C 的 CTE 失配即可将故障率提高 15%。

干膜阻焊层表面处理:强附着力的关键

适当的表面处理是提高干膜阻焊层附着力的基础。干净、粗糙的表面可确保更好的机械互锁和化学结合。请按照以下步骤进行最佳准备:

1. 清洁PCB表面

使用化学清洁剂或微蚀刻溶液去除所有污染物。一种常见的方法是使用 10% 硫酸溶液和过氧化氢蚀刻铜上的氧化层。确保用去离子水彻底冲洗表面,以避免残留。

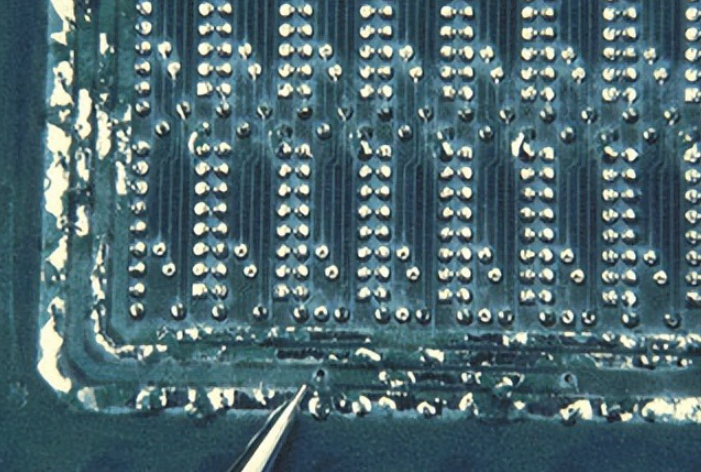

2. 表面粗糙化

创建微粗糙表面以增强机械附着力。浮石擦洗或化学微蚀刻等技术可以实现 0.5 至 1.0 微米的表面粗糙度 (Ra),这是大多数干膜应用的理想选择。然而,过度粗糙化会滞留空气并减少接触面积。

3. 干燥电路板

清洁后,将 PCB 在 80-100°C 的受控环境中干燥 10-15 分钟以消除水分。层压前避免将电路板存放在高湿度区域,因为即使水分含量(按重量计)为 0.1% 也会导致附着力问题。

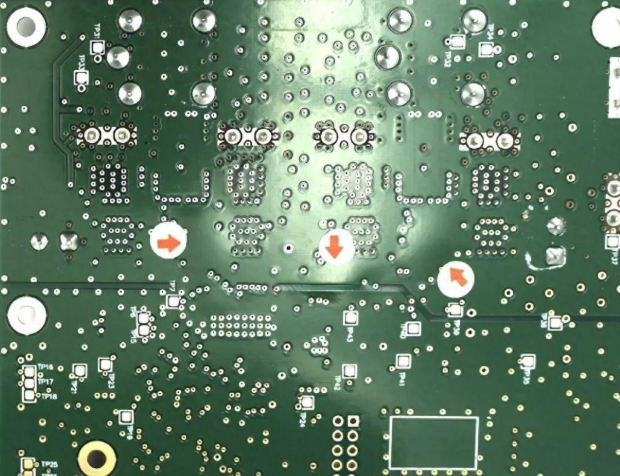

4. 表面检查

使用放大镜或自动光学检测 (AOI) 检查是否有残留的污染物或缺陷。干净的表面应看起来均匀且无变色。

提高干膜阻焊层附着力:实用解决方案

表面准备好后,重点优化应用工艺和环境条件,以防止干膜阻焊剥落和其他附着力问题。以下是可行的提示:

1. 优化层压参数

确保您的层压设备经过校准,以保持一致的温度(通常为 100-110°C)、压力(约 30-50 psi)和速度(每分钟 1-2 米)。在样品板上测试不同的设置,以找到适合您特定干膜和 PCB 材料的理想组合。例如,如果在安全范围内进行,压力增加 10% 可以将附着力提高多达 20%。

2. 控制环境条件

层压时保持洁净室环境,湿度低于50%,温度在20-25°C之间。必要时使用除湿机或空调,防止吸湿。

3.使用兼容材料

将干膜阻焊层与您的 PCB 基板和铜饰面相匹配。请咨询您的材料供应商以确保兼容性,特别是对于高频或柔性板。有些薄膜是专门为 ENIG(化学镀镍浸金)饰面配制的,这些表面处理需要与裸铜不同的粘合性能。

4. 层压后烘烤

层压后,将 PCB 在 80-100°C 下烘烤 20-30 分钟,以去除残留水分并增强附着力。此步骤对于将要经历高温焊接工艺的电路板尤为重要。

5. 定期测试附着力

执行附着力测试,例如胶带测试(根据 IPC-TM-650 标准),以评估粘合强度。在阻焊层上贴上一块胶带,用力按压,然后以 90 度角剥离。如果任何口罩被胶带抬起,请重新审视您的表面处理或层压过程。

解决干膜阻焊层附着力问题:分步

如果尽管采取了预防措施,粘附问题仍然存在,请按照以下故障排除指南来识别并解决问题:

检查PCB表面:使用显微镜或 AOI 系统检查是否污染或氧化。如有必要,重新清洁电路板。

查看层压设置:验证温度、压力和速度是否在干膜的推荐范围内。调整设置并在样品板上进行测试。

检查水分:如果存在起泡或起泡,请使用水分测定仪测量电路板的水分含量。在重新层压之前烘烤板以去除水分。

评估材料兼容性:确认干膜与 PCB 基板和表面处理相匹配。如果怀疑不兼容,请切换到其他胶片。

评估热应力:如果焊接后出现分层,请测试电路板的热曲线。降低峰值温度或使用与基板匹配的 CTE 更高的阻焊层。

记录每个步骤和结果,以构建知识库以供将来进行故障排除。随着时间的推移,一致的监测和调整可以将粘合失效率降低多达 40%。

防止未来的粘附问题:最佳实践

为避免反复出现干膜阻焊层附着力问题,请将以下最佳实践集成到您的制造过程中:

标准化程序:为表面处理、层压和测试创建详细的标准作程序 (SOP)。培训员工始终如一地遵循这些准则。

监控材料存储:将干膜卷和PCB存放在湿度低、温度稳定的受控环境中,以防止降解。

定期进行设备维护:每月校准层压机以确保设置准确。更换磨损的滚筒或加热元件以避免应用不均匀。

投资质量控制:使用自动检测工具在生产周期的早期检测附着力问题,从而降低废品率和返工成本。

掌握干膜阻焊层附着力

解决 PCB 制造中的干膜阻焊层附着力问题需要采用系统方法,从彻底的表面处理到优化的层压和环境控制。通过解决干膜阻焊层剥落和分层等问题的根本原因,您可以显着提高 PCB 的可靠性和质量。实施本指南中概述的实用解决方案和最佳实践将帮助您实现强大的附着力、减少缺陷并简化生产流程。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号