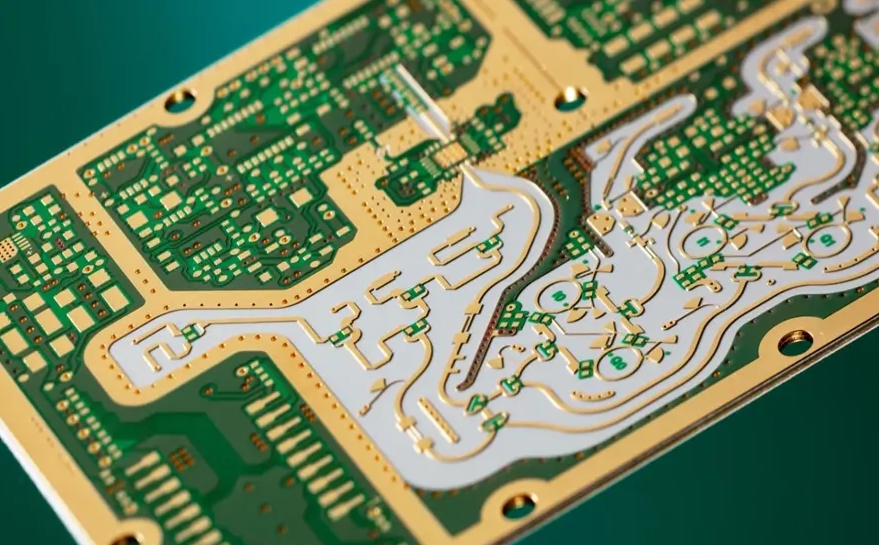

ENIG与浸银:为您的GHz PCB设计选择正确的表面光洁度

在为 GHz 应用设计高频 PCB 时,选择正确的表面光洁度对于确保信号完整性和性能至关重要。化学镀镍沉金 (ENIG) 和浸银这两个流行的选项经常出现在有关高频 PCB 表面光洁度比较的讨论中。但是哪一个更适合您的项目呢?简而言之,ENIG 具有出色的耐腐蚀性和耐用性,但由于镍层,可能会在 GHz 频率下引入轻微的 ENIG 信号损失。另一方面,浸银提供卓越的浸银导电性,以实现更好的信号完整性,尽管随着时间的推移很容易失去光泽。本博客深入探讨了两种表面处理的优缺点和技术细节,以帮助您对 GHz PCB 组装做出明智的决定,并确保信号完整性的最佳表面光洁度。

为什么表面光洁度在高频 PCB 设计中很重要

在 GHz 频率下运行的高频 PCB 设计中,每个细节都很重要。PCB 上的表面光洁度不仅可以保护铜迹线免受氧化,还可以影响信号通过电路板的方式。在 GHz 频率下,即使是很小的损耗或干扰也会降低性能,导致数据错误或系统效率降低等问题。精心选择的表面光洁度可最大限度地减少信号损失,保持阻抗控制,并确保组装过程中可靠的焊接。

对于 5G 技术、雷达系统和高速数字电路等应用,风险更高。表面光洁度必须支持快速信号传输,同时抵抗湿度和温度变化等环境因素。这就是为什么了解 ENIG 和浸银等饰面之间的差异对于从事 GHz PCB 组装的工程师来说如此重要的原因。

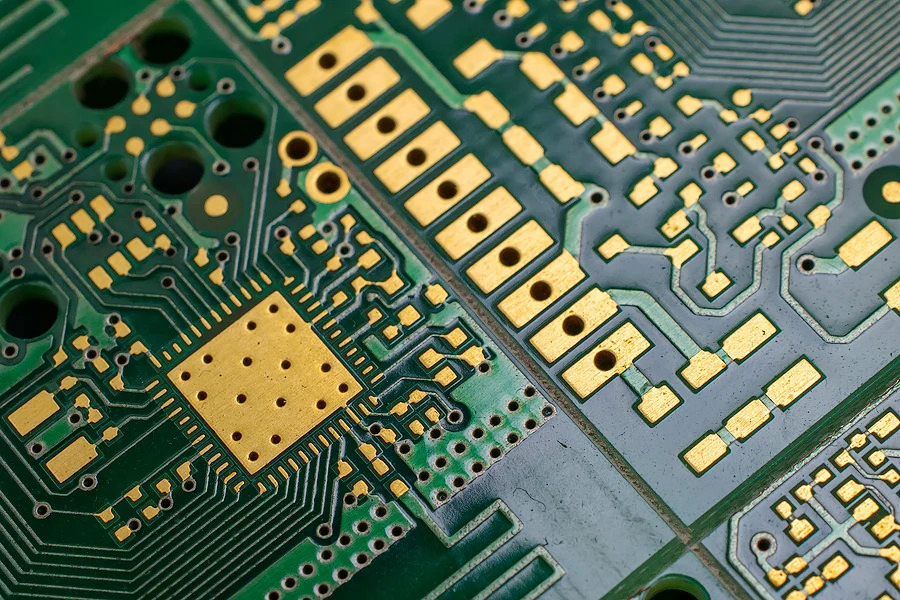

什么是 ENIG?了解其在 PCB 设计中的作用

化学镀镍浸金,俗称ENIG,是一种广泛应用于PCB制造的两层表面处理。它由沉积在铜上的一层薄镍(通常为 3-6 微米)组成,然后是一层更薄的金(约 0.05-0.1 微米)。镍充当防止铜扩散的屏障,而金则保护镍免受氧化并确保出色的可焊性。

ENIG 因其耐用性和耐腐蚀性而成为许多应用的热门选择。它在恶劣环境中表现良好,并在组装过程中支持多次回流循环而不会降解。然而,当涉及到高频设计时,镍层可能会带来与 ENIG 信号损失相关的挑战,我们稍后将详细探讨。

ENIG 在 GHz PCB 设计中的优势

耐腐蚀性能:金层可防止氧化,使 ENIG 成为潮湿或腐蚀性环境中长期可靠性的理想选择。

平面:ENIG 提供均匀、平坦的表面处理,这对于 GHz PCB 组装中经常使用的细间距组件至关重要。

耐久性: 它可以承受多次焊接循环而不会发生明显磨损,确保制造过程中性能一致。

ENIG在高频应用中的缺点

信号丢失:ENIG 中的镍层的电导率低于铜或银,由于趋肤效应(信号在导体表面附近传播),导致 GHz 频率下潜在的 ENIG 信号损失。

成本较高:由于材料和工艺复杂性,ENIG 比其他饰面更昂贵,这可能会影响注重预算的项目。

什么是浸银?信号完整性的导电选择

浸银是一种单层表面处理,其中一层薄薄的银(通常为 0.1-0.3 微米)直接化学沉积在铜迹线上。这种表面处理以其优异的导电性而闻名,使其成为优先考虑表面光洁度以确保信号完整性的应用的有力候选者。银具有所有金属中最高的电导率,即使在 GHz 频率下,信号损失也很小。

虽然浸银为高频设计提供了明显的优势,但它也有一些权衡,特别是在环境稳定性方面。让我们来分析一下它在 GHz PCB 组装方面的优缺点。

浸银在GHz PCB设计中的优势

卓越的导电性:由于浸银的电导率接近裸铜,它可以最大限度地减少信号损失,使其成为在 1 GHz 及以上频率下运行的高频应用的理想选择。

性价比高:与 ENIG 相比,浸银通常更便宜,在不牺牲性能的情况下提供了经济实惠的选择。

平面:与 ENIG 一样,它提供光滑、均匀的表面处理,这有利于细间距组件和高密度设计。

浸银在高频应用中的缺点

玷污风险:当银暴露在空气或含硫环境中时容易氧化和失去光泽,如果处理不当,随着时间的推移会降低性能。

保质期有限:由于失去光泽,与 ENIG 相比,浸银 PCB 的保质期通常较短,需要小心储存和及时组装。

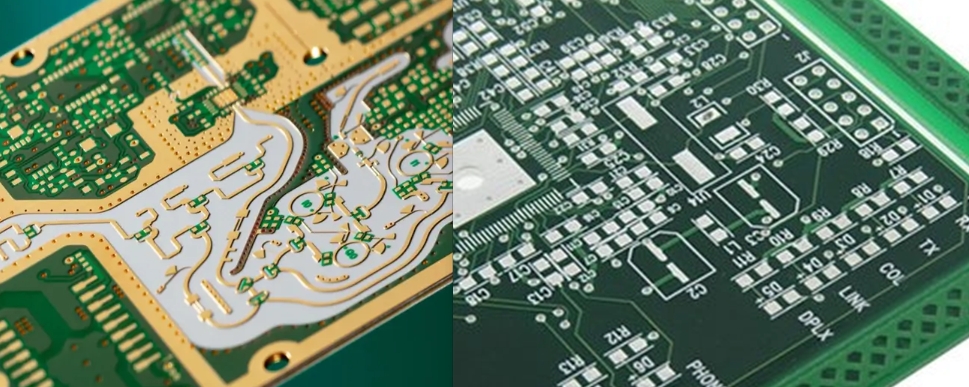

高频 PCB 表面光洁度比较:ENIG 与浸银

现在我们已经介绍了两种表面处理的基础知识,让我们深入进行详细的高频 PCB 表面光洁度比较,重点关注信号完整性、成本和环境稳定性等关键因素。这种并排分析将帮助您确定哪种表面处理最符合您项目对 GHz PCB 组装的需求。

GHz 频率下的信号完整性

信号完整性在高频设计中至关重要。在 GHz 频率下,趋肤效应导致信号主要在导体表面传播,这使得表面光洁度成为关键因素。浸银因其高导电性而在这方面表现出色,通常会导致在标准 FR-4 材料上在 10 GHz 时插入损耗低至 0.1 dB/英寸。相比之下,ENIG的镍层由于其较低的电导率和磁性,在相同频率下可以将插入损耗增加到0.2-0.3 dB/英寸左右,从而导致ENIG信号损耗。

对于 5G 基站或高速数据链路等每一分贝都很重要的应用,浸银通常可提供更好的表面光洁度性能,以确保信号完整性。然而,为了防止失去光泽,必须进行适当的处理和储存,随着时间的推移,这可能会抵消这些好处。

阻抗控制

保持受控阻抗对于高频电路防止信号反射并确保一致的性能至关重要。ENIG 和浸银都提供平坦、均匀的表面,支持精确的阻抗控制,通常在标准设计的 ±10% 公差范围内。然而,较薄的浸银层(与 ENIG 的镍和金组合相比)有时会导致阻抗值稍窄,在优化工艺中接近 ±5%,有利于需要极高精度的设计。

环境稳定性和耐用性

ENIG 在环境稳定性方面大放异彩。其金层抗氧化和腐蚀,适用于暴露在恶劣条件下或需要较长保质期的 PCB。浸银虽然最初有效,但如果不储存在无硫环境中或用防锈涂层保护,可能会在几个月内失去光泽。对于长期可靠性至关重要的项目,ENIG 通常处于领先地位。

成本考虑因素

成本始终是 PCB 设计中的一个因素。由于材料(金)和电镀工艺的复杂性,ENIG 的成本通常比浸银高 20-30%。对于大规模生产或预算敏感的项目,浸银可能是更经济的选择,前提是其环境限制得到管理。

实际应用:何时选择 ENIG 或浸银

在 ENIG 和浸银之间进行选择取决于高频 PCB 项目的具体要求。以下是一些指导您做出决定的场景:

选择 ENIG:如果您的设计优先考虑长期可靠性并将暴露在恶劣环境(例如户外 5G 设备或汽车雷达系统)中,那么 ENIG 的耐腐蚀性使其成为更好的选择。它也适用于在组装过程中需要进行多次回流循环的项目。

选择浸没银:对于信号完整性是重中之重且成本是问题的应用(例如,高速数据传输设备或消费电子产品),浸银卓越的导电性和较低的价格点具有优势。确保正确储存和快速组装,以降低失去光泽的风险。

在 GHz 设计中优化表面光洁度性能的技巧

无论您选择哪种表面处理,优化 PCB 设计和制造工艺都可以提高性能。以下是一些实用技巧:

最小化走线长度:较短的走线可减少信号损失,补充沉银等高导电表面处理的优势。

使用低损耗材料:将表面光洁度与 PTFE 或高频层压板等低介电常数 (Dk) 材料配对,以进一步提高信号完整性。

防止失去光泽:如果使用浸银,请将 PCB 存放在真空密封或防锈包装中,以延长保质期。

模拟信号性能:在完成设计之前,使用仿真工具对插入损耗和阻抗进行建模,并采用您选择的表面处理。例如,预计FR-4上的50欧姆走线会根据5 GHz的完成度变化1-2欧姆。

为您的高频 PCB 做出正确的选择

为您的高频 PCB 设计选择正确的表面光洁度是性能、成本和环境因素之间的平衡行为。在这种高频 PCB 表面光洁度比较中,ENIG 因其耐用性和耐腐蚀性而脱颖而出,使其成为在具有挑战性的条件下实现长期可靠性的理想选择。然而,由于镍层,它可能会在 GHz 频率下引入 ENIG 信号损耗。浸银具有优异的浸银导电性,可为 GHz PCB 组装提供卓越的信号完整性,但需要小心处理以避免失去光泽。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号