PCB走线宽度指南:信号完整性深入研究

如果您正在设计印刷电路板 (PCB) 并想知道如何确定正确的走线宽度以获得最佳性能,那么您来对地方了。PCB 走线宽度对于保持信号完整性、管理阻抗和确保电流容量至关重要。在本综合指南中,我们将深入探讨 PCB 走线宽度计算、信号完整性阻抗、PCB 走线电流容量、微带阻抗和带线阻抗。无论您是初学者还是经验丰富的工程师,本博客都将提供可行的见解,帮助您设计更好的 PCB。

为什么PCB走线宽度很重要

PCB 走线宽度不仅仅是电路板上的物理尺寸;它直接影响信号的传播方式以及走线可以处理的电流量。走线太窄可能会过热或无法承载所需的电流,而走线太宽可能会浪费宝贵的电路板空间或引入不必要的阻抗问题。正确的宽度可确保可靠的性能,特别是在信号完整性阻抗起着至关重要作用的高速设计中。

在下面的部分中,我们将分解影响迹线宽度的关键因素,并提供计算和优化迹线宽度以满足您的特定需求的实用技巧。

了解 PCB 走线宽度计算

计算 PCB 的适当走线宽度是设计过程中的基本步骤。宽度取决于几个因素,包括走线需要承载的电流、电路板的材料和作环境。让我们探讨如何进行 PCB 走线宽度计算。

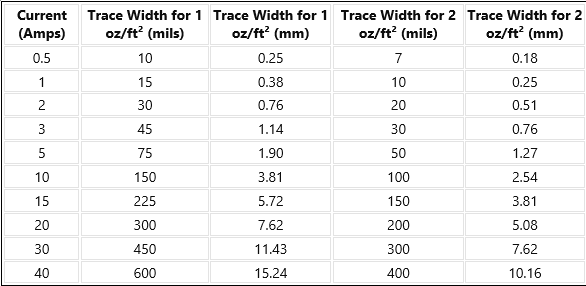

计算走线宽度时的主要考虑因素是确保它能够处理预期的电流而不会过热。广泛使用的标准基于行业指南,该指南将走线宽度与给定温升的电流容量相关联。例如,一个常见的规则表明,对于 1 盎司的铜层(1.4 密耳厚),10 密耳的走线宽度可以在温升 10°C 的情况下处理大约 1 安培的电流。然而,这可能会根据环境温度和电路板厚度等因素而有所不同。

要更精确地计算走线宽度,您可以使用源自 IPC-2221 等标准的在线工具或公式。这些考虑了:

电流(安培):走线将承载多少电流。

铜厚度(以盎司每平方英尺为单位):较厚的铜可以处理更多的电流。

温升(单位:°C):由于电流流动而导致的可接受温度升高。

走线长度:较长的走线可能需要更宽的宽度来管理散热。

对于高速设计,走线宽度也会影响阻抗,我们将在本文后面介绍。平衡 PCB 走线电流容量与阻抗要求是成功设计的关键。

信号完整性和阻抗:隐藏的挑战

对于高速电路来说,信号完整性阻抗与电流容量同样重要。信号完整性是指电信号通过走线时的质量。信号完整性差可能会导致串扰、反射和数据错误等问题,尤其是在高频运行的数字电路中。

阻抗,以欧姆为单位,是电路中交流电流动的阻力量度。在 PCB 设计中,控制阻抗可确保信号传输时不会失真。走线宽度以及走线间距、介电材料和层叠层直接影响阻抗。如果阻抗不匹配,信号会沿着走线反射回来,造成干扰。

例如,在高速 USB 设计中,差分对的公共目标阻抗约为 90 欧姆。通常需要调整走线宽度和间距才能达到此值,具体取决于电路板的介电常数(标准 FR-4 材料通常约为 4.2)和层厚。

保持信号完整性阻抗需要在设计阶段进行仔细规划。阻抗计算器等工具可以帮助确定适合您特定应用的正确走线宽度和间距。

PCB走线电流容量:能处理多少?

走线宽度设计最实用的方面之一是确保其满足 PCB 走线电流容量要求。如果走线对于其承载的电流来说太窄,它可能会过热,从而导致电路板的潜在损坏或故障。

作为一般准则,对于 1 盎司的铜层,20 密耳的走线宽度可以处理大约 2 安培的电流,温升为 10°C。然而,随着铜变薄或温度升高,该容量会降低。对于 2 盎司的铜层,在类似条件下,相同的 20 密耳走线可以处理接近 3.5 安培的电流。

环境因素也起着一定的作用。如果您的 PCB 在高温环境中运行,您可能需要更宽的走线或额外的冷却机制来防止过热。同样,与外层相比,多层板内层的走线由于散热减少,因此可能具有较低的电流容量。

为确保可靠性,设计时始终具有安全裕度。对于关键应用,请考虑将走线宽度比计算的最小值增加 20-30%,以考虑制造变化和意外的电流尖峰。

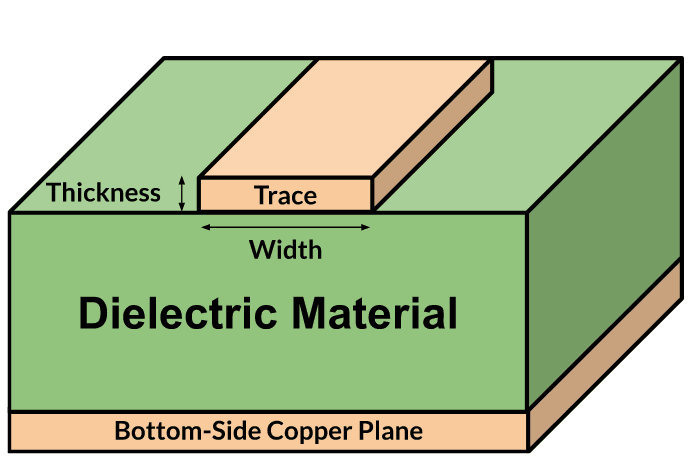

微带阻抗:表面迹线设计

在 PCB 设计中,走线可以根据其位置和配置分为不同的类型,每种类型都具有独特的阻抗特性。一种常见的类型是微带,它是指 PCB 外层上的走线,其正下方有接地层。计算微带阻抗对于信号完整性至关重要的高速设计至关重要。

微带阻抗取决于几个因素,包括走线宽度、走线厚度、走线和接地层之间的介电材料高度以及材料的介电常数。微带阻抗的典型公式(针对窄迹线进行简化)为:

Z = (87 / √(Er + 1.41)) * ln(5.98 * H / (0.8 * W + T))

哪里:

Z 是以欧姆为单位的阻抗

Er 是基板的介电常数(例如,FR-4 为 4.2)

H 是电介质的高度(以密耳为单位)

W 是走线宽度(以密耳为单位)

T 是迹线厚度(以密耳为单位)

例如,宽度为 6 密耳、介电高度为 10 密耳、介电常数为 4.2 的微带走线可能具有大约 50 欧姆的阻抗,这是许多射频应用的常见目标。调整走线宽度通常是在设计过程中微调阻抗的最简单方法。

微带走线因其简单性和在电路板表面上的可访问性而被广泛使用,但与其他配置相比,它们更容易受到外部干扰。适当的阻抗控制是最大限度地减少信号衰减的关键。

带状线阻抗:埋地走线以获得更好的保护

与微带走线不同,带状线走线嵌入 PCB 内的两个接地层之间,可更好地屏蔽外部噪声。计算带状线阻抗对于信号完整性和降噪是重中之重的设计至关重要,例如在高频或敏感模拟电路中。

带状线阻抗受走线宽度、走线厚度、到两个接地层的距离和介电常数的影响。带状线阻抗(简化)的公式为:

Z = (60 / √Er) * ln(1.9 * (2H + T) / (0.8 * W + T))

其中变量与微带公式中的变量相似,但 H 表示两个接地层之间的总介电高度。由于接地层更接近,带状线走线通常比相同宽度的微带线走线具有更低的阻抗。

例如,宽度为 5 密耳、总介电高度为 20 密耳、介电常数为 4.2 的带状线走线可能会达到约 50 欧姆的阻抗。带状线配置通常用于抗噪性至关重要的多层板,尽管由于其埋地性质,它们的制造和测试可能更具挑战性。

优化走线宽度和阻抗的实用技巧

设计具有最佳走线宽度和阻抗的 PCB 是一种平衡行为。以下是一些实用技巧,可帮助您获得最佳效果:

使用模拟工具:利用带有内置阻抗计算器的设计软件来预测和调整微带线和带状线配置的走线宽度。

考虑制造公差:在生产过程中,走线宽度可能会略有不同。设计时要留有很小的余量,以考虑这些变化,特别是对于阻抗关键走线。

尽早规划层叠加:层的排列和介电高度会影响阻抗。在最终确定走线宽度之前定义叠层。

测试原型:对于高速或大电流设计,构建和测试原型,以验证走线宽度是否满足 PCB 走线电流容量和信号完整性阻抗要求。

咨询标准:请参阅行业标准,例如 IPC-2221 了解电流容量,参考 IPC-2141 了解受控阻抗指南。

通过遵循这些提示,您可以避免常见陷阱并确保您的 PCB 在实际条件下可靠运行。

走线宽度设计中要避免的常见错误

即使是经验丰富的设计人员在计算走线宽度或阻抗时也会出错。以下是一些需要注意的常见错误:

忽略温升:如果不考虑散热,可能会导致走线过热,尤其是在高功率设计中。

忽略阻抗匹配:在高速设计中,阻抗不匹配会导致信号反射和数据丢失。

忽略电路板材料:不同的基板具有不同的介电常数,这会影响阻抗。在计算走线宽度之前,请务必验证材料属性。

使用任意宽度:在没有计算或工具的情况下猜测走线宽度可能会导致性能问题。始终以数据为基础进行设计。

从长远来看,注意这些陷阱可以节省您的时间和昂贵的重新设计。

掌握 PCB 走线宽度以实现更好的设计

设计具有正确走线宽度的 PCB 是确保功能性和可靠性的关键步骤。通过了解 PCB 走线宽度计算、平衡 PCB 走线电流容量以及控制信号完整性阻抗,您可以创建在任何应用中表现良好的电路板。无论您使用的是表面微带阻抗还是埋地带状线阻抗,本指南中讨论的原则都为成功奠定了坚实的基础。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号