计算最大迹线间距:实用方法

设计印刷电路板 (PCB) 时,要考虑的最关键因素之一是走线间距。但是,如何计算最大走线间距以确保安全性、性能和可靠性呢?在本指南中,我们将引导您了解使用走线间距计算器、PCB 间隙计算器和 PCB 爬电距离计算器等工具确定走线间距的实用方法。无论您是初学者还是经验丰富的工程师,本博客都将提供可作的步骤和见解,帮助您设计出更好的 PCB,并为您的走线提供合适的间距。

为什么走线间距在 PCB 设计中很重要

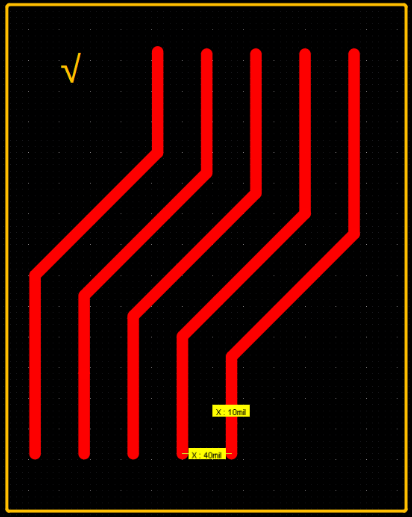

走线间距不仅仅是一个设计细节;这是确保 PCB 按预期工作的一个基本方面。如果走线太近,则可能会面临电气干扰、串扰,甚至在高压应用中发生电弧等灾难性故障的风险。另一方面,走线间距太远会浪费宝贵的电路板空间,从而降低您的设计效率。

走线之间的间距直接影响:

安全:适当的间距可防止短路和电弧,特别是在安全标准严格的高压设计中。

信号完整性:足够的间距可减少串扰和电磁干扰 (EMI),确保信号保持清晰可靠。

制造可行性:间距必须与制造过程的功能保持一致,以避免生产错误。

由于这些原因,计算最大迹线间距不仅仅是一个建议,而是一种必要。PCB 间隙计算器或 PCB 爬电距离计算器等工具可以通过根据您的设计参数提供精确测量来简化此过程。

了解关键术语:间隙和爬电距离

在深入计算之前,让我们先澄清两个基本概念:间隙和爬电距离。这些术语在讨论走线间距时经常使用,对于确保 PCB 设计的安全至关重要。

清仓: 这是两个导电部件之间通过空气的最短距离。这对于防止高压设计中的电弧至关重要。例如,50V 直流电路可能需要 0.6 毫米的间隙,以避免在标准条件下击穿。

漏电:这是指两个导电部件之间沿绝缘材料表面的最短距离。爬电距离对于防止表面跟踪很重要,即电流由于污染或湿气而流过电路板表面。100V 应用的典型爬电距离可能为 1.25 mm,具体取决于材料和环境。

电气间隙和爬电距离都取决于电压水平、环境条件和所使用的绝缘材料等因素。PCB 爬电距离计算器可以帮助根据 IPC-2221 或 IEC 60950 等行业标准确定这些值。

影响最大走线间距的因素

计算最大迹线间距并不是一个放之四海而皆准的过程。有几个因素会影响 PCB 设计的间距要求:

电压水平:更高的电压需要更大的间距以防止电弧。例如,500V 电路可能需要 6 毫米的间隙,而 5V 电路可能只需要 0.2 毫米。

环境条件:湿度、灰尘和海拔高度会影响电力的行为。恶劣环境的设计通常需要更大的间距,以应对潜在的污染。

板材:PCB 材料(如 FR-4)的介电特性会影响爬电距离。比较起痕指数 (CTI) 值较低的材料需要更大的爬电距离。

应用类型:高速数字电路可能需要更紧的间距以最大限度地减少信号延迟,而电力电子设备则需要更大的间距以确保安全。

制造限制:制造商的功能(例如最小走线间距)也发挥着重要作用。标准工艺可能支持 0.15 毫米的间距,而高级工艺可以低至 0.1 毫米。

了解这些因素是计算准确迹线间距的第一步。在线跟踪间距工具可以考虑其中许多变量,为您提供可靠的起点。

计算最大走线间距的分步指南

现在我们已经介绍了基础知识,让我们介绍一下计算最大走线间距的实用方法。该方法将手动计算与数字工具的使用相结合,以提高准确性。

第 1 步:确定电压水平

首先确定设计中的电压水平。您是在使用低压信号(低于 50V)还是高压电源电路(高于 300V)?电压直接影响所需的间隙和爬电距离。例如,根据通用安全标准,100V 直流电路可能需要 1.5 毫米的最小间隙。

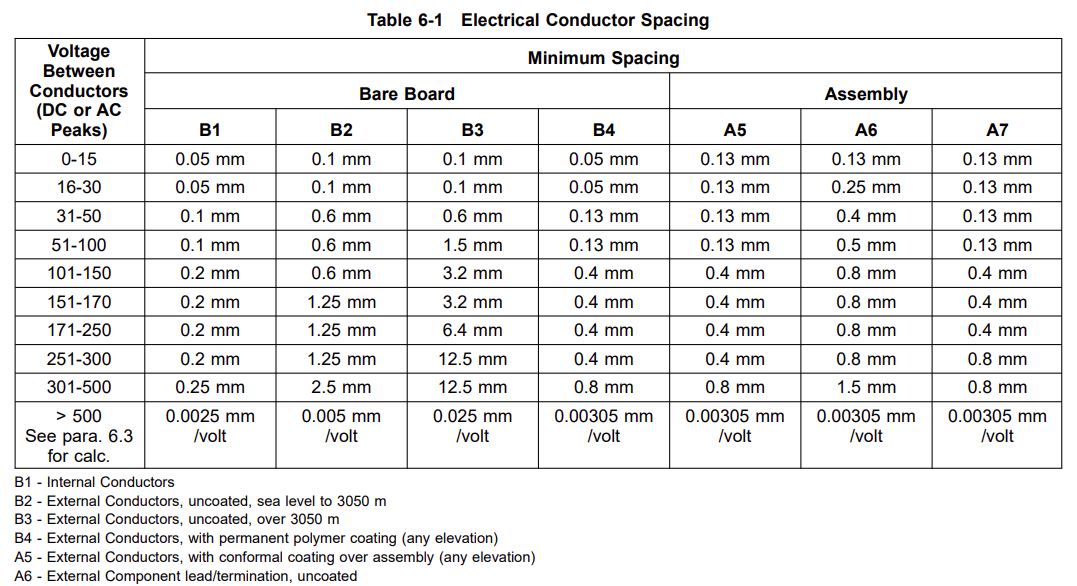

第 2 步:检查行业标准

请参阅 IPC-2221 等既定标准,该标准提供了基于电压、环境和应用的走线间距指南。这些标准通常包括列出不同电压范围的最小间距的表格。例如,IPC-2221 建议海平面未涂层 PCB 中电压在 101-150V 之间的间隙为 2.5 毫米。

第 3 步:使用迹线间距计算器

为了获得快速准确的结果,请使用走线间距计算器或 PCB 间隙计算器。这些工具允许您输入电压、电路板材料和环境条件等参数以获得推荐的间距值。许多在线迹线间距工具都是免费提供的,可以节省您的时间,同时确保符合标准。

第 4 步:使用 PCB 爬电距离计算器计算爬电距离

由于存在表面跟踪的风险,爬电距离通常大于间隙。使用 PCB 爬电距离计算器确定走线之间的最小表面距离。对于在中度污染环境中的 FR-4 板上的 200V 应用,您可能需要 3.2 mm 的爬电距离。

第 5 步:调整制造限制

最后,请咨询您的 PCB 制造商,以确保您计算的间距符合他们的能力。如果您的设计要求最小间距为 0.2 毫米,但您的制造商只能达到 0.25 毫米,则需要相应地调整布局。

通过执行这些步骤,您可以计算平衡安全性、性能和可制造性的最大走线间距。

用于简化迹线间距计算的工具

手动计算可能非常耗时且容易出错,尤其是对于复杂的设计。值得庆幸的是,有几种数字工具可以简化流程:

在线跟踪间距工具:这些基于网络的计算器可让您输入设计参数并立即获得推荐的间距值。它们通常包含行业标准,使其成为快速检查的可靠选择。

PCB间隙计算器:这些工具专注于气隙距离,有助于确保您的设计避免高压应用中的电弧风险。

PCB爬电距离计算器:这些计算器专门研究表面距离,考虑材料特性和环境条件以提供准确的爬电距离值。

使用这些工具,您可以避免猜测并确保您的 PCB 设计满足安全和性能要求。其中许多工具可以免费访问且用户友好,即使对于初学者也是如此。

走线间距计算的实际示例

让我们看两个实际示例,看看迹线间距计算在现实场景中是如何工作的。

示例 1:低压数字电路

假设您正在为微控制器板设计一个 5V 数字电路。使用在线走线间隔工具,输入电压 (5V) 并选择标准 FR-4 材料。根据 IPC-2221 标准,该工具建议最小间隙为 0.13 毫米。由于这是一种低压应用,电弧风险最小,因此此间距就足够了。您还可以咨询您的制造商,他们确认他们可以处理低至 0.1 毫米的间距,因此您的设计是可行的。

示例 2:高压电源

对于 400V 电源设计,安全性至关重要。使用 PCB 间隙计算器,您可以确定 5 毫米的最小间隙以防止电弧。PCB 爬电距离计算器建议表面距离为 8 毫米,因为在中等湿度环境中存在跟踪风险。查阅 IPC-2221 标准后,您确认这些值符合 301-500V 电压的建议。您可以调整布局以适应这些较大的间距,确保安全性和可靠性。

这些示例显示了不同的应用如何需要定制的走线间距方法。无论您是从事低压还是高压设计,正确的工具和标准都可以指导您找到正确的间距。

优化设计中走线间距的技巧

除了计算之外,这里还有一些优化PCB布局中走线间距的实用技巧:

分组类似网络:使高压走线远离低压信号,以最大限度地减少干扰并减少关键区域的间距要求。

使用接地层:精心设计的接地层可以降低 EMI 并允许在不牺牲信号完整性的情况下在数字电路中实现更紧密的间距。

考虑涂层:应用保形涂层可以通过保护电路板免受潮湿和污染来降低爬电距离要求。

模拟您的设计:在最终确定布局之前,使用仿真软件测试信号完整性并识别间距的潜在问题。

这些策略可以帮助您在紧凑的设计和可靠的性能之间取得平衡。

计算走线间距时要避免的常见错误

即使使用最好的工具,错误也可能发生。以下是一些需要注意的常见陷阱:

忽略电压峰值:不要仅根据标称电压进行计算。考虑瞬态尖峰,瞬态尖峰可能更高,需要更大的间距。

忽视环境:不考虑湿度或海拔高度等作条件可能会导致间距不足和潜在的故障。

忽视标准:请务必参考 IPC-2221 等行业标准,以确保您的设计符合安全性和可靠性准则。

假设间距均匀:并非所有迹线都需要相同的间距。高速或高压走线通常比其他走线需要更多的空间。

通过注意这些错误,您可以避免代价高昂的重新设计并确保您的 PCB 按预期运行。

掌握走线间距以实现更好的 PCB 设计

计算最大走线间距是 PCB 设计中的关键步骤,直接影响安全性、性能和可制造性。通过了解游隙和爬电距离等关键概念,考虑电压和环境等因素,并使用走线间距计算器、PCB 间隙计算器或 PCB 爬电距离计算器等工具,您可以获得准确可靠的结果。在线迹线间距工具使这一过程变得更加容易,提供基于行业标准的快速计算。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号