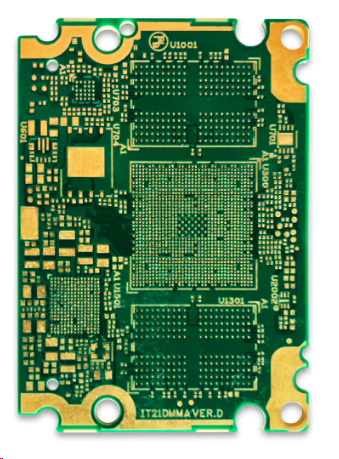

PCB引线键合软镀金终极指南:最大限度地提高可靠性

如果您希望提高印刷电路板 (PCB) 设计中引线键合的可靠性,软镀金是首选。该工艺可确保金和铝引线键合等应用具有牢固的导电连接,从而提供耐用性和性能。

什么是PCB引线键合软镀金?

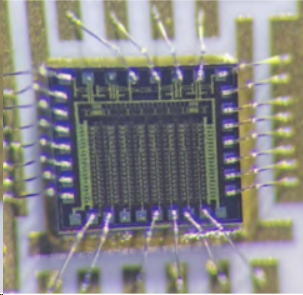

软镀金是一种应用于 PCB 焊盘和走线的表面光洁度,以促进引线键合,这是将半导体芯片连接到电路板的关键工艺。与更耐用的反复接触硬金不同,软金因其纯度和延展性而专为键合应用而设计。这使其成为与金线或铝线等材料建立可靠连接的理想选择。

引线键合通常用于高精度电子产品,例如航空航天、医疗设备和电信设备。软镀金确保导线和 PCB 焊盘之间的粘合牢固且导电,从而最大限度地降低随着时间的推移发生故障的风险。通过了解其作用,您可以就设计的表面光洁度做出明智的决策。

为什么选择软镀金进行引线键合?

在引线键合可靠性方面,软镀金因多种原因而脱颖而出。首先,其高纯度(通常为 99.9% 的金)确保了出色的导电性和键合界面处的最小电阻。其次,其较软的特性允许在键合过程中更好地变形,从而与导线形成更牢固的机械连接。这对于精密应用尤其重要,因为即使是很小的故障也可能导致严重问题。

此外,当与铝线粘合时,软金不易形成脆性金属间化合物,这是混合金属粘合中的常见问题。这种兼容性提高了长期可靠性,特别是在温度波动或机械应力的环境中。

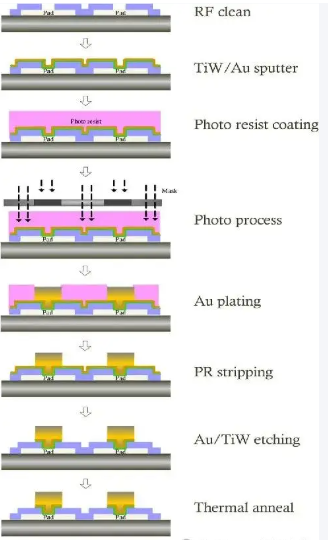

PCB 的软镀金工艺

PCB 的软镀金工艺涉及多个步骤,以确保表面均匀且可粘合。以下是其完成方式的细分:

清洁和准备:彻底清洁 PCB 表面,以去除可能干扰电镀附着力的污染物,例如油或氧化物。

镍底层:通常涂上一层薄薄的镍作为屏障,以防止铜基板和金层之间的扩散。该层通常厚 2-5 微米。

电解镀金:软金采用电解工艺沉积,确保受控的厚度和均匀的覆盖。金层通常通过最大限度地减少可能硬化的添加剂来保持柔软。

检查:检查电镀表面是否存在空隙或厚度不均匀等缺陷,这可能会影响引线键合的可靠性。

该工艺专为满足引线键合的特定需求而量身定制,确保金层既导电又可粘合。制造商经常调整电流密度和电镀时间等参数,以达到不同应用所需的结果。

用于引线键合的软镀金厚度

用于引线键合的软镀金最关键的因素之一是金层的厚度。如果层太薄,可能无法提供可靠的粘合表面,导致连接薄弱。如果太厚,可能会不必要地增加成本,而不会增加显着的好处。

对于大多数引线键合应用,建议的软镀金厚度范围为 0.5 至 1.5 微米 (μm)。该范围在粘合性和成本效益之间提供了平衡。对于金球线键合,大约 0.8-1.2 μm 的厚度通常是理想的,因为它可以确保牢固的粘合,同时保持良好的导电性。对于铝楔形键合,可能首选稍厚的 1.0-1.5 μm 层,以考虑不同的键合力学和金属间化合物形成的可能性。

值得注意的是,对于大多数应用来说,超过 2.0 μm 通常是不必要的,并且随着时间的推移可能会导致金脆化等问题。与您的 PCB 制造商合作,根据您的特定导线类型和键合方法确定最佳厚度是获得最佳结果的关键。

软金引线键合可靠性

可靠性是任何引线键合应用的基石,软镀金在确保长期性能方面发挥着重要作用。使用软金时,有几个因素会影响引线键合的可靠性:

表面纯度:软金的高纯度降低了键合界面污染的风险,随着时间的推移,这种污染可能会导致失效。

热稳定性:软金在温度循环下保持其完整性,这是恶劣环境中的常见挑战。它可以承受高达 150°C 的温度而不会显着退化。

机械强度:软金的延展性使其能够吸收粘合过程中的应力,减少连接中出现裂纹或断裂的可能性。

为了最大限度地提高可靠性,必须将软镀金与适当的粘合技术相结合。例如,使用正确的粘合力(金球粘合通常在 20-50 克范围内)可确保牢固连接,而不会损坏焊盘或电线。

优化铝线键合的软镀金

铝引线键合带来了独特的挑战,因为铝和金之间可能形成金属间化合物,随着时间的推移,这会削弱键合。然而,通过正确的方法,软镀金可以针对铝线键合进行优化,以确保可靠性。

如前所述,一个关键策略是控制金层的厚度,将其保持在 1.0-1.5 μm 范围内。稍厚的层有助于降低粘合过程中金消耗的风险,铝和金反应形成脆性化合物。此外,保持清洁的键合环境对于防止可能加速金属间化合物生长的污染至关重要。

另一种优化技术是使用厚度为3-5μm的镍底层作为扩散屏障。这减少了铝和金之间的相互作用,延长了粘合剂的使用寿命。最后,调整键合参数(例如使用较低的键合温度(约 100-120°C)和优化超声波能量)可以最大限度地减少键合界面上的应力。

PCB引线键合的软镀金标准

遵守行业标准对于确保 PCB 引线键合中软镀金的质量和可靠性至关重要。一些公认的标准提供了电镀厚度、纯度和性能的指南:

工业分类-4556:本标准涵盖了化学镀镍/浸金 (ENIG) 和电解金表面处理的要求,包括用于引线键合的软金。它规定了 99.9% 的最低金纯度,并针对不同的应用推荐了厚度范围。

军事-G-45204:该标准是镀金经常参考的军事规范,概述了关键应用中使用的软金的要求,包括 90 努氏的硬度限制,以确保可粘合性。

JEDEC 标准:这些标准提供了半导体封装和引线键合的指南,强调了表面光洁度与键合材料兼容性的重要性。

遵循这些标准有助于确保您的软镀金符合可靠引线键合的必要标准。请务必与您的 PCB 制造商核实他们的流程是否符合这些规范,特别是对于航空航天或医疗技术等行业的高风险项目。

引线键合软镀金的常见挑战和解决方案

虽然软镀金具有许多优点,但在工艺或应用过程中可能会出现挑战。以下是一些常见问题以及如何解决这些问题:

厚度不均匀:金层厚度的变化会导致粘合不一致。解决方案:使用精确的电解电镀技术,并使用 X 射线荧光 (XRF) 等工具进行彻底的电镀后检查来测量厚度。

污染:表面污染物会削弱粘合。解决方案:在电镀和粘合之前使用溶剂或等离子清洗方法实施严格的清洁协议。

成本问题:由于材料的价格,软镀金可能很昂贵。解决方案:将厚度优化到可靠键合所需的最小值(例如,金线为 0.8-1.2 μm),以在不牺牲性能的情况下降低成本。

通过主动应对这些挑战,您可以确保您的软镀金提供引线键合应用所需的可靠性。

使用软镀金最大限度地提高可靠性的最佳实践

要充分利用用于 PCB 引线键合的软镀金,请考虑以下最佳实践:

与您的制造商合作:与您的 PCB 供应商密切合作,根据您的特定粘合需求定义电镀规格,包括厚度和镍底层要求。

在真实条件下测试:执行可靠性测试,例如热循环(例如,-40°C 至 125°C 循环 1000 次)和机械应力测试,以验证预期环境中的粘合强度。

监控绑定参数:微调粘合力、温度和超声波能量,以匹配软金和线材的特性,确保一致的结果。

正确储存:通过将电镀的 PCB 存放在清洁、干燥的环境中,并采用防锈包装,直到准备好粘合,以保护电镀 PCB 免受污染。

遵循这些做法可以显着提高引线键合的性能和使用寿命,从而降低现场故障的风险。

使用软镀金实现可靠的引线键合

软镀金是一种经过验证的解决方案,可在 PCB 设计中实现可靠的引线键合,具有出色的导电性、键合性以及与金线和铝线的兼容性。通过了解软镀金工艺、优化厚度(通常为 0.5-1.5 μm)并遵守 IPC-4556 等行业标准,您可以确保电子应用的连接牢固耐用。

无论您是在处理高频电信设备还是关键医疗传感器,本指南中的见解都可以帮助您就引线键合的软镀金做出明智的决策。专注于精度,与经验丰富的制造商合作,并应用最佳实践来最大限度地提高每个项目的可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号