提高信号完整性:深入研究射频PCB的表面光洁度选择

在射频 PCB 设计方面,选择正确的表面光洁度对于保持信号完整性和最大限度地减少 PCB 信号损失至关重要,尤其是在高频应用中。表面光洁度可保护铜迹线,确保正确焊接,并影响信号在电路板上的传播方式。选择错误的表面处理可能会导致阻抗不匹配、信号损耗增加以及高频 PCB 材料的性能下降。在本综合指南中,我们将探讨表面光洁度选择如何影响信号完整性,并提供可行的见解,帮助您为 RF PCB 项目做出明智的决策。

为什么表面光洁度在射频 PCB 设计中很重要

在射频 PCB 设计中,每个细节都很重要。印刷电路板上的表面光洁度充当裸露铜迹线上的保护层,保护它们免受氧化并确保组装过程中的可靠连接。然而,对于高频应用,表面光洁度不仅仅是保护,它还直接影响信号完整性和 PCB 阻抗控制。在高于 1 GHz 的频率下,由于集肤深度等影响,即使表面特性的微小变化也会导致显着的信号失真,其中信号主要在导体表面传播。

选择不当的表面光洁度可能会引入不必要的电阻,增加信号损耗并破坏阻抗匹配。例如,粗糙的表面光洁度会增加高频信号的有效路径长度,从而加剧信号损耗。另一方面,精心挑选的表面处理可以增强信号传输、降低噪声并确保一致的性能。了解这些影响是优化 RF PCB 设计以实现信号完整性的第一步。

信号完整性表面光洁度选择的关键因素

为射频 PCB 选择正确的表面光洁度需要平衡多种因素。下面,我们分解了影响信号完整性的关键考虑因素,尤其是在高频环境中。

1. 表面粗糙度和信号损失

在高频下,由于趋肤效应,信号往往会沿着导体表面传播。如果表面光洁度粗糙,信号路径会变得更长、更不规则,从而导致更高的 PCB 信号损失。例如,与粗糙度为 1.5 μm 的光滑表面相比,粗糙度为 1.5 μm 的表面光洁度在 10 GHz 时可使信号损失增加多达 20%。在射频 PCB 设计中,通常首选更光滑的表面处理,例如化学镀镍金 (ENIG),以最大限度地减少这些损失。

2. 介电性能和阻抗控制

PCB 阻抗控制对于保持射频应用中的信号完整性至关重要。表面光洁度可以通过影响导体附近的有效介电常数来间接影响阻抗。一些表面处理,如厚热风焊料流平 (HASL),可能会引入层厚不一致,导致关键走线的阻抗变化高达 5 欧姆。相比之下,更薄、更均匀的表面处理有助于保持一致的阻抗,确保信号传播时没有反射或失真。

3. 热稳定性和机械稳定性

高频 PCB 材料通常在热和机械稳定性至关重要的苛刻环境中运行。表面处理必须能够承受焊接和作过程中的温度循环而不会降解。在高温下破裂或分层的表面处理会暴露铜,导致氧化和信号衰减。选择具有高热稳定性的表面处理可确保射频 PCB 的长期可靠性。

4. 耐腐蚀性和使用寿命

随着时间的推移,PCB 表面的腐蚀会增加电阻并降低信号质量。对于在电信或航空航天等恶劣环境中使用的射频 PCB,耐腐蚀表面处理是不容谈判的。带有金或银层的饰面可提供出色的抗氧化保护,确保电路板在使用寿命内保持一致的性能。

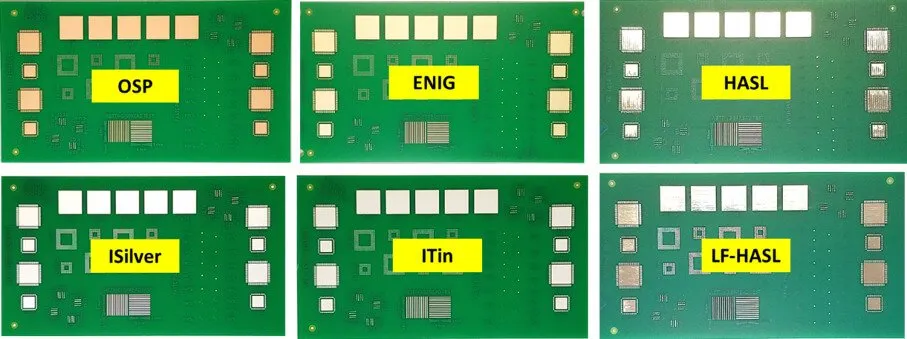

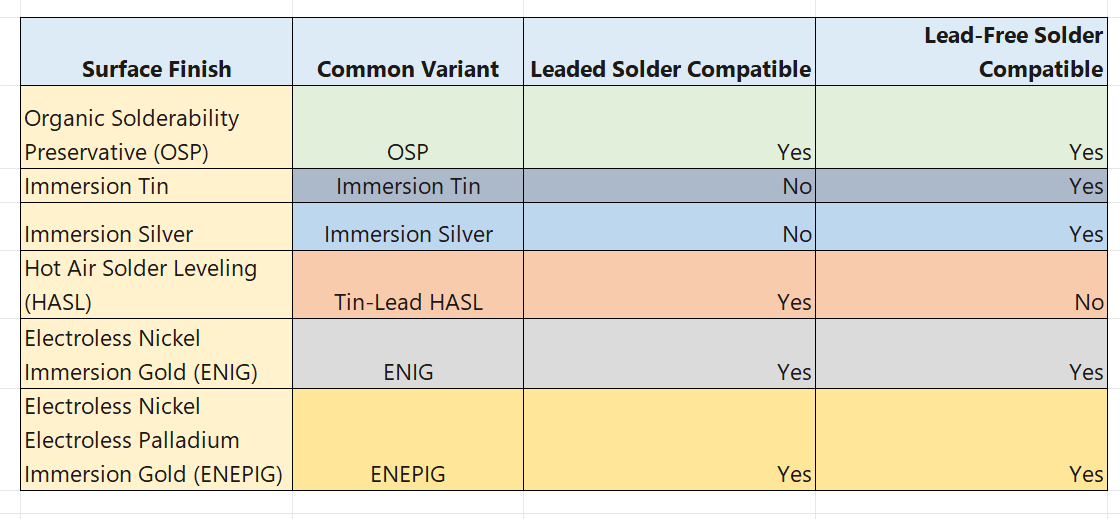

射频 PCB 的常见表面处理:优点和缺点

让我们深入研究射频 PCB 最常用的表面处理,评估它们对高频应用和信号完整性的适用性。

1. 化学镀镍沉金 (ENIG)

ENIG 因其光滑的表面和优异的耐腐蚀性而成为射频 PCB 设计的热门选择。它由镍基上的一层薄薄的金组成,提供平坦、均匀的表面处理,最大限度地减少信号损失。ENIG 对于维持 PCB 阻抗控制特别有效,变化通常小于 1 欧姆。然而,它可能比其他选项更昂贵,并且镍层可能会在非常高的频率(高于 20 GHz)下引入轻微的磁损耗。

优点:表面光滑,可焊性好,保质期长。

缺点:成本更高,超高频下潜在的磁损耗。

2. 浸银

浸银提供了一种经济高效的替代方案,具有适合高频 PCB 材料的光滑表面。它具有低信号损耗和良好的可焊性,使其成为射频应用的有力候选者。然而,随着时间的推移,银很容易失去光泽,如果处理不当,会增加电阻并影响信号完整性。它在受控环境中表现最佳,在高达 10 GHz 的频率下信号损耗可与 ENIG 相当。

优点:成本低,表面光滑,信号损失最小。

缺点:容易失去光泽,保质期有限。

3. 热风焊料整平 (HASL)

HASL 是一种传统的表面处理,在铜迹线上涂上一层焊料。虽然它价格实惠且广泛使用,但它并不适合射频 PCB 设计。与更光滑的表面相比,HASL 产生的不平整表面在 5 GHz 时会使信号损耗增加多达 15%。它还难以保持严格的阻抗控制,使其不太适合高频应用。

优点:成本低,广泛使用。

缺点:表面不平整,信号损耗较高,阻抗一致性差。

4. 有机可焊性防腐剂 (OSP)

OSP 是一种薄的有机涂层,可保护铜免受氧化。虽然它具有成本效益且环保,但它并不是射频 PCB 的最佳选择。有机层在高温下会降解,其非导电性质可能会在信号传输中引入可变性。它更适合信号完整性不太重要的低频应用。

优点:成本低,环保。

缺点:热稳定性差,不适合高频设计。

与高频PCB材料匹配表面光洁度

表面光洁度的性能与底层 PCB 材料密切相关。高频 PCB 材料,例如 PTFE 基层压板或陶瓷填充基板,具有影响信号行为的特定介电常数和损耗角正切。例如,介电常数为 2.2 的材料(在射频设计中很常见)需要表面光洁度,以最大限度地减少额外的信号损失。将此类材料与 ENIG 等光滑表面相结合,可减少与表面相关的变形,从而确保最佳性能。

此外,PCB 材料的热膨胀性能应与表面光洁度一致。不匹配的热膨胀可能会导致焊接或作过程中破裂或分层,从而损害信号完整性。例如,具有低热膨胀系数(约 10-15 ppm/°C)的高频材料与稳定的表面处理完美搭配,以避免机械应力。

射频 PCB 设计中表面光洁度选择的实用技巧

为您的射频 PCB 项目选择正确的表面光洁度并不一定是压倒性的。以下是一些指导您的决策过程并提高信号完整性的实用技巧:

评估频率范围:对于 5 GHz 以上的应用,优先考虑光滑的表面处理,以最大限度地减少因集肤效应而造成的信号损失。考虑 ENIG 或 Immersion Silver 等选项,频率高达 20 GHz。

考虑环境因素:如果您的 PCB 将在潮湿或腐蚀性条件下运行,请选择具有高耐腐蚀性的表面处理以保持长期信号完整性。

平衡成本和性能:虽然优质饰面提供卓越的性能,但成本更高。评估项目的预算和绩效要求,以找到适当的平衡点。

阻抗控制测试:使用仿真工具对不同表面处理如何影响设计中的阻抗进行建模。关键射频迹线的变化幅度应小于 2 欧姆。

与制造商合作:与您的 PCB 制造合作伙伴密切合作,确保所选表面处理与他们的工艺和您的高频 PCB 材料兼容。

表面光洁度如何影响 PCB 组装和可靠性

除了信号完整性之外,表面光洁度还会影响 PCB 的组装过程和整体可靠性。具有良好可焊性的表面处理可确保组件安装过程中牢固、可靠的连接。例如,ENIG 等表面处理提供了平坦的表面,有助于精确焊接,从而降低可能影响高频性能的缺陷风险。

可靠性在射频应用中同样重要,因为随着时间的推移保持一致的性能至关重要。耐用的表面光洁度可防止环境因素造成的退化,确保 PCB 在其整个使用寿命期间保持其信号完整性。例如,应用良好的金层可以防止氧化多年,从而保持电路板的电气性能。

超高频设计的高级注意事项

对于工作频率高于 20 GHz 的超高频设计,表面光洁度的选择变得更加重要。在这些频率下,即使是微小的表面缺陷也会导致严重的信号损失。通常需要具有超光滑表面的特殊表面处理才能满足性能标准。此外,必须仔细分析表面处理和 PCB 材料之间的相互作用,以避免可能破坏信号传输的寄生效应。

在这种情况下,建议进行高级测试和模拟,以预测表面光洁度在特定条件下的表现。电磁场求解器等工具可以在制造前对信号传播进行建模并识别潜在问题,从而节省时间和资源。

为信号完整性做出正确的选择

为射频 PCB 设计选择正确的表面光洁度是确保信号完整性和最大限度地减少 PCB 信号损失的关键一步。通过了解表面粗糙度、介电性能和环境因素的影响,您可以做出明智的决定,从而提高高频 PCB 材料的性能。无论您选择像 ENIG 这样平滑可靠的选项,还是像浸银这样经济高效的替代方案,通过仔细的表面光洁度选择来优先考虑信号完整性都将为您的射频项目带来更好的结果。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号