爬电距离和间隙:高压PCB间距的MVP

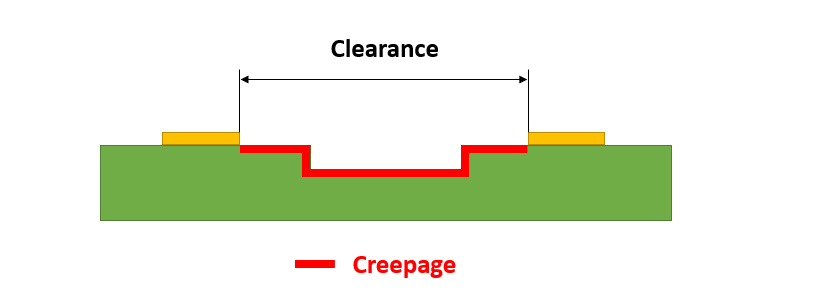

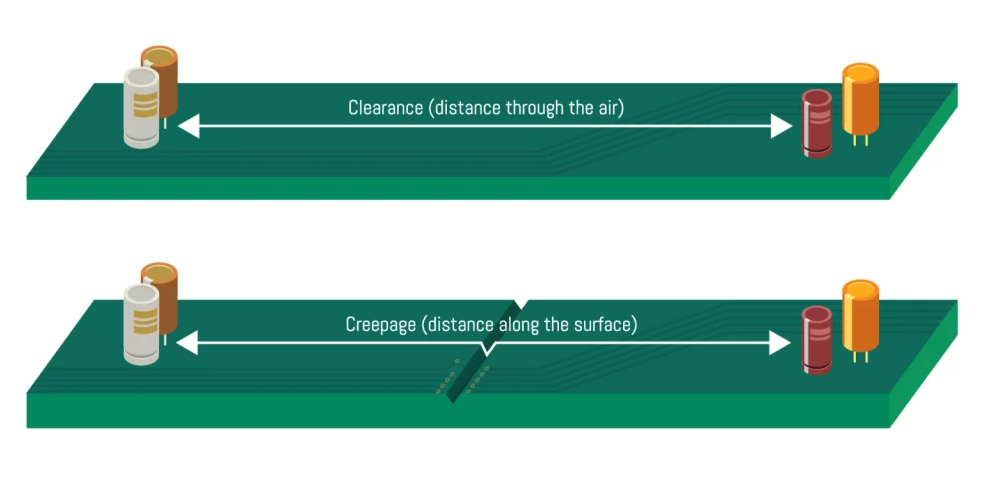

在设计高压印刷电路板 (PCB) 时,两个关键因素确保安全性和可靠性:爬电距离和间隙距离。但这些术语到底是什么,为什么它们在高压 PCB 设计中如此重要?简而言之,爬电距离是两个导电部件沿绝缘材料表面的最短路径,而电气间隙是这些部件之间穿过空气的最短路径。它们共同防止高压应用中的电气击穿、电弧和安全隐患。

什么是高压PCB设计中的爬电距离和间隙?

让我们从基础开始。在高压 PCB 设计中,爬电距离和间隙都是为了保持导电元件之间的安全距离以防止电气故障。这些距离不仅仅是任意数字,而是根据 PCB 的电压水平、环境条件和材料特性仔细计算的。

爬电距离是指两个导电部件之间沿绝缘材料(如 PCB 基板)表面的最短距离。这条路径很重要,因为灰尘、湿气或污染等污染物会在表面形成导电层,导致意外电流流动或电弧。例如,在 500V 系统中,爬电距离可能需要至少 6.4 毫米,具体取决于材料和环境。

另一方面,间隙距离是两个导电部件之间通过空气的最短距离。这种测量对于防止电弧至关重要,因为高压会导致火花在空气中跳跃。例如,在 1000V 电压下,在标准大气条件下可能需要大约 8 毫米的间隙以避免击穿。

爬电距离和间隙对于确保高压 PCB 安全运行而不会出现短路、火灾或组件损坏的风险至关重要。忽视这些距离可能会导致灾难性故障,特别是在电源、工业设备或电动汽车等电压可能超过 1000V 的应用中。

为什么爬电距离和间隙对于高压PCB至关重要

在高压系统中,风险非常高。间距上的小疏忽可能会导致电弧、绝缘击穿,甚至人身伤害。这就是为什么爬电距离和间隙是这些场景中 PCB 设计的 MVP(最有价值参与者):

安全第一:适当的间距可防止因意外电流而引起的触电或火灾等危险情况。

可靠性:足够的爬电距离和间隙可降低组件因电应力而发生故障的风险,从而延长 PCB 的使用寿命。

合规:满足 IPC-2221 等行业标准可确保您的设计通过监管检查并在实际条件下可靠运行。

环境因素: 灰尘、湿度和海拔高度会降低绝缘效果。爬电距离和电气间隙考虑了这些变量以保持性能。

例如,在工作电压为 2000V 的高压电源中,未能保持至少 16 毫米的间隙(根据典型标准)可能会导致电弧,损坏附近的组件,并可能导致系统范围的故障。同样,潮湿环境中爬电距离不足可能会使湿气产生导电路径,从而导致短路。

了解 IPC-2221 爬电距离和游隙标准

在定义高压 PCB 的安全间距时,IPC-2221 爬电间隙标准是许多工程师的首选参考。IPC-2221 标题为“印制板设计通用标准”,为 PCB 设计的各个方面提供了详细指南,包括电气间距要求。

根据 IPC-2221,爬电距离和电气间隙取决于几个因素:

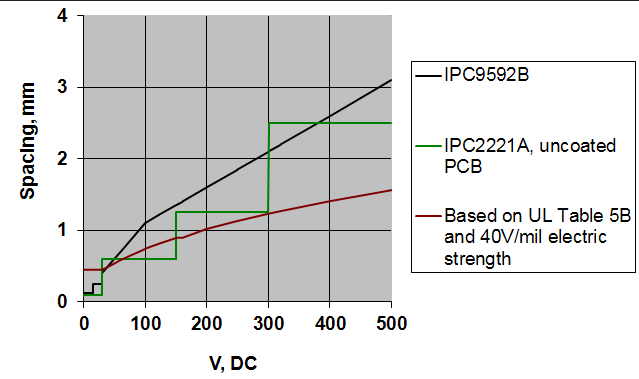

电压水平:更高的电压需要更大的距离。例如,在 500V 电压下,IPC-2221 可能会建议在清洁条件下为未涂层板提供 6.4 毫米的间隙。

高度:气压在海拔越高时降低,降低其绝缘性能。与海平面应用相比,在海拔 3000 米处使用的设备设计可能需要增加间隙距离。

材料组:绝缘材料抵抗跟踪(由于电应力引起的表面退化)的能力会影响爬电距离。材料根据其比较起痕指数 (CTI) 分为几组(I、II、IIIa、IIIb),其中 I 组提供最佳的电阻。

污染程度:这衡量了作环境中预期的污染程度。污染等级 3(重工业粉尘或湿气)比污染等级 1(清洁、受控环境)需要更大的爬电距离。

IPC-2221 提供了表格来帮助设计人员确定最小爬电距离和电气间隙。对于在使用 II 组材料的 2 级污染环境中的 1000V 应用,该标准可能指定爬电距离约为 10 毫米,间隙为 8 毫米。这些值是起点,可能需要根据特定的设计要求或信息技术设备安全的 IEC 60950 等附加标准进行调整。

爬电距离和间隙的高压 PCB 设计规则

设计高压 PCB 需要仔细规划以满足爬电距离和间隙要求。以下是一些实用的高压 PCB 设计规则,可指导您完成整个过程:

1. 了解您的电压和环境

首先确定系统的最大工作电压,包括任何瞬态尖峰。例如,1500V 系统的设计可能需要考虑高达 2000V 的浪涌。接下来,考虑作环境。PCB 会暴露在灰尘、湿气或高海拔地区吗?这些因素将影响所需的间距。

2. 选择合适的材料

PCB基板的选择对爬电距离性能起着重要作用。FR-4 等具有高 CTI 值(例如 400 或更高)的材料更适合高压应用,因为它们具有抗表面跟踪能力。此外,考虑应用保形涂层以增强绝缘性并防止环境污染物。

3. 使用插槽和屏障增强隔离

如果由于电路板尺寸限制而难以保持较大的爬电距离,则添加插槽或屏障会有所帮助。在 PCB 上的高压走线之间切割一个槽可以增加表面距离,从而有效提高爬电距离。例如,一个 2 mm 宽的插槽可以在不增加电路板占用空间的情况下增加几毫米的爬电路径。

4. 优化元件放置

战略性地放置高压组件,以最大限度地降低电弧风险。避免将敏感的低压元件放置在高压走线附近。如果 1000V 走线在 5V 信号线附近运行,请确保至少 8 mm 的间隙(或更多,根据标准),以防止干扰或击穿。

5. 利用设计软件工具

现代 PCB 设计软件通常包括自动设置和检查爬电距离和间隙规则的功能。使用这些工具根据 IPC-2221 或其他标准定义最小间距约束,确保您的布局在制造前符合要求。

6. 合规性测试

完成设计后,执行介电强度测试和耐压(高电位)测试,以验证 PCB 是否能够承受预期的电压而不会击穿。对于 2000V 系统,在指定持续时间内以工作电压 (3000V) 的 1.5 倍进行测试可以确认间距是否足够。

保持爬电距离和间隙的常见挑战

虽然爬电距离和间隙的重要性是显而易见的,但在实际设计中实现它们可能很棘手。以下是工程师面临的一些常见挑战以及如何解决这些挑战:

有限的电路板空间:高密度设计通常为大间距留下很少的空间。解决方案包括使用槽、屏障或多层板垂直分隔高压区域。

环境变化:专为清洁实验室环境设计的 PCB 可能会在多尘的工厂中出现故障。设计时要考虑到最坏的情况,并考虑保护外壳或涂层。

成本限制:高 CTI 材料或开槽等额外制造步骤可能会增加成本。通过仅优化设计的关键区域来平衡安全要求与预算。

例如,在紧凑的 800V 电源转换器设计中,实现 10 mm 爬电距离似乎是不可能的。通过在走线之间引入 1 mm 的槽并使用高质量的绝缘材料,可以在不显着扩大电路板的情况下延长有效爬电距离路径。

平衡爬电距离、间隙和设计约束的提示

实现正确的爬电距离和间隙通常需要权衡。以下是平衡安全性与实际设计需求的一些技巧:

优先考虑存在高压的 PCB 关键区域,并放宽低压部分的间距以节省空间。

使用多层板将高压走线分离到不同的层上,从而减少表面爬电距离问题。

与您的制造合作伙伴合作,确保槽、涂层或材料选择在生产能力范围内是可行的。

掌握安全高压设计的爬电距离和间隙

爬电距离和间隙是高压PCB设计的无名英雄。通过理解和应用爬电距离高压 PCB 和电气间隙高压 PCB 的原理,您可以创建安全、可靠且符合 IPC-2221 爬电间隙等标准的电路板。遵循高压 PCB 设计规则可确保您的设计能够承受高压作的严酷考验,无论是在工业、汽车还是电力电子应用中。

从选择正确的材料到使用设计工具和测试合规性,每一步对于掌握这些关键的间距要求都很重要。借助本博客中提供的指南和示例,您有能力应对高压 PCB 设计的挑战,并交付在压力下完美运行的产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号