用于物联网设备的单面PCB挑战和解决方案

在快速发展的物联网 (IoT) 设备世界中,单面 PCB(印刷电路板)因其简单性和成本效益而发挥着至关重要的作用。然而,设计和使用单面 PCB 物联网应用面临着独特的挑战,例如空间限制、功耗和连接问题。好消息?有一些实用的解决方案可以克服这些障碍,确保物联网传感器、无线系统等的可靠性能。

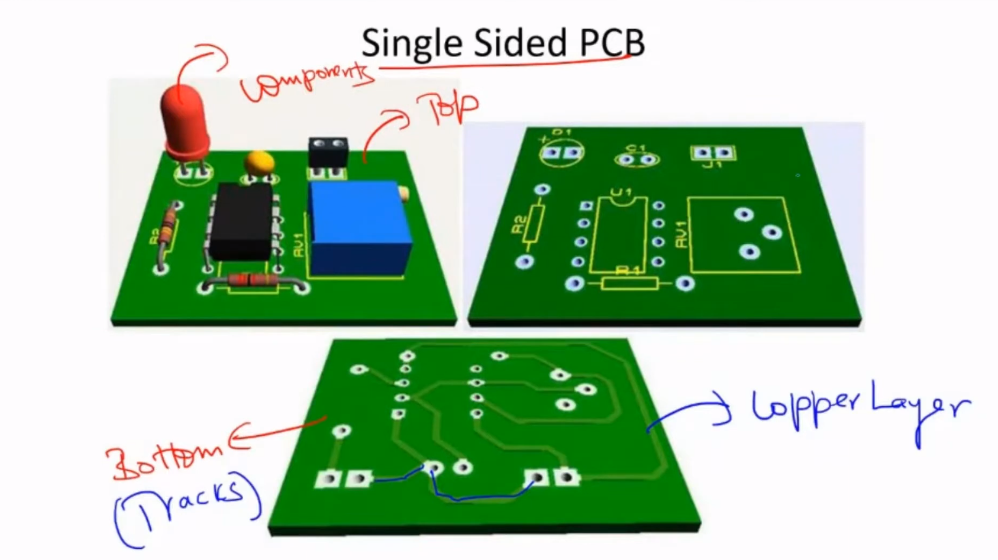

什么是单面 PCB 及其在物联网中的作用?

单面 PCB 是仅一侧带有导电走线的电路板,使其成为许多电子设计的经济实惠且直接的选择。在物联网领域,这些板由于成本低且易于制造,通常用于传感器、可穿戴设备和智能家居产品等紧凑型设备。它们的简单性适合不需要复杂多层设计的应用。

智能恒温器或健身追踪器等物联网设备依靠单面 PCB 来连接微控制器、传感器和电源管理电路等基本组件。然而,随着物联网系统变得更加先进,单面 PCB 的局限性可能会造成障碍。让我们深入探讨关键挑战以及如何解决这些挑战,以在单面 PCB 物联网应用中实现最佳性能。

物联网设备中单面 PCB 的主要挑战

虽然单面 PCB 价格实惠且易于生产,但在物联网系统中使用时会带来一些挑战。这些挑战通常围绕空间、电源、连接性和信号完整性展开。下面,我们分解了从事单面 PCB 物联网传感器和其他应用的工程师面临的最常见问题。

1. 复杂设计的空间有限

物联网设备通常很小,需要紧凑的 PCB 布局。单面 PCB 仅在一侧有走线,布线空间有限。在集成传感器、无线模块和微控制器等多个组件时,这可能是一个重大问题。过度拥挤通常会导致布局混乱,从而增加干扰或制造错误的风险。

2. 功耗限制

能源效率对于物联网设备至关重要,尤其是可穿戴传感器或远程监控系统等电池供电设备。单面PCB物联网功耗挑战出现,因为由于空间限制,这些板可能不支持先进的电源管理电路。低效的电力传输会导致更高的能源消耗,从而缩短电池寿命。例如,设计不当的电源走线可能会导致电压下降,在某些情况下效率会降低高达 10-15%。

3. 无线连接问题

许多物联网设备依靠 Wi-Fi、蓝牙或 Zigbee 等无线技术进行通信。设计有效的天线布局并确保单面 PCB 上的信号完整性非常困难。单面 PCB 物联网无线系统由于无法在单层上创建适当的接地层或屏蔽而经常受到信号干扰。这可能会导致范围缩小或连接中断,与多层设计相比,信号损失有时达到 20% 或更多。

4. 信号完整性和噪声

由于所有走线都在一侧,单面 PCB 容易出现串扰和电磁干扰 (EMI)。这对于需要精确数据读数的物联网传感器来说尤其成问题。例如,单面PCB上的温度传感器可能会从附近的电源走线中拾取噪声,从而导致读数不准确,偏差高达2-3°C。

5. 耐用性和可靠性

物联网设备通常部署在从工业环境到户外应用的各种环境中。单面PCB缺乏附加层的结构支撑,更容易受到物理应力、热量和湿度的影响。随着时间的推移,这可能会导致痕迹损坏或组件故障,与多层板相比,在恶劣条件下故障率可能会增加 5-10%。

物联网中单面PCB挑战的解决方案

尽管存在这些挑战,单面 PCB 仍然是具有正确策略的物联网设备的可行选择。下面,我们概述了解决单面 PCB 物联网传感器、无线系统等限制并确保可靠性能的实用解决方案。

1. 优化布局设计以提高空间效率

为了解决空间限制,仔细规划 PCB 布局至关重要。使用设计软件战略性地放置组件和走线,最大限度地减少重叠和干扰。优先放置微控制器和传感器等高优先级组件,然后围绕它们布线电源和信号走线。例如,将相关组件组合在一起可以减少高达 30% 的走线长度,从而释放空间并降低噪音。

另一个技巧是使用表面贴装元件 (SMD) 而不是通孔部件。SMD 更小,允许更密集的布局,使其成为紧凑型物联网设备的理想选择。此外,考虑使用零欧姆电阻器作为跳线来交叉走线,而无需第二层。

2. 通过高效设计降低功耗

对于单面PCB物联网功耗问题,重点优化供电。对电源线使用更宽的走线,以最大限度地减少电阻和压降——对于高达 1A 的电流,走线宽度应至少为 0.5 毫米。集成低功耗组件,例如具有睡眠模式的微控制器,以减少空闲期间的能源使用。例如,切换到低功耗模式可以将某些物联网传感器的功耗降低 50-70%。

添加简单的电源管理电路,例如效率高(高于 85%)的稳压器,也会有所帮助。将去耦电容器放置在靠近耗电组件的位置,以稳定电压并降低噪声,确保一致的性能。

3. 增强无线性能

改善单面 PCB 物联网无线连接需要仔细的天线设计和放置。保持天线走线短而直,避免急剧弯曲,以免降低信号质量。如果可能,请在天线周围预留一个净区域,以尽量减少其他组件的干扰。对于蓝牙模块,在天线周围保持至少 5 毫米的禁区以实现最佳范围,从而可能将信号强度提高 10-15%。

由于单面 PCB 缺乏完整的接地层,因此通过用接地的铜填充未使用的空间来创建伪接地区域。这可以降低 EMI 并提高无线性能,即使它不如多层接地层有效。

4. 最大限度地减少信号噪声和干扰

为了解决信号完整性问题,请将高速信号走线与电源线分开至少 0.3 毫米,以防止串扰。将关键传感器信号(例如来自温度或压力传感器的信号)从嘈杂的组件中引出。如果噪声仍然存在,请考虑在敏感元件附近添加小铁氧体磁珠或滤波器,以抑制高频干扰,从而在某些设计中将噪声水平降低多达 20%。

对于需要精确数据的物联网设备,请在实际条件下测试 PCB 布局,以便及早发现和修复干扰问题。仿真工具还可以在制造前预测潜在的噪声问题,从而节省时间和成本。

5. 提高恶劣环境的耐用性

为了提高单面 PCB 在恶劣条件下的可靠性,请应用保形涂层以防止潮湿和灰尘。25-50 微米的涂层厚度可将耐环境应力提高多达 30%。PCB基板使用优质材料,例如玻璃化转变温度(Tg)高达130°C或更高的FR-4,以耐热。

此外,加固安装点并用粘合剂固定组件,以防止振动损坏。对于室外物联网设备,请确保正确的外壳设计,以保护 PCB 免受直接暴露于元素,从而显着延长使用寿命。

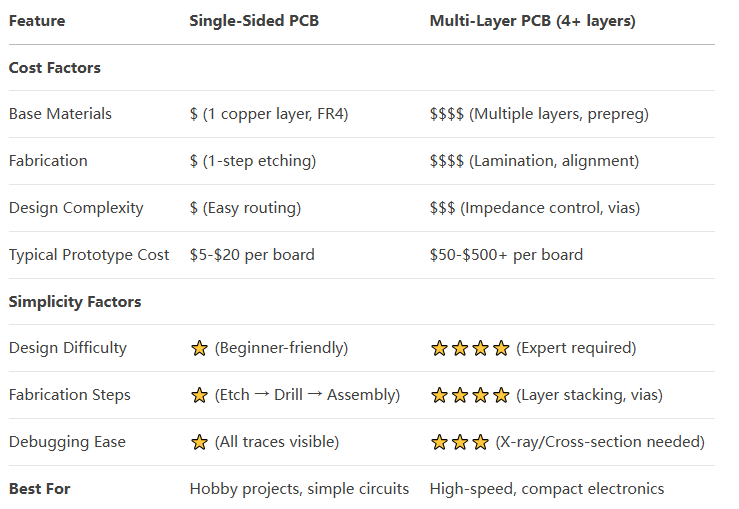

单面PCB在物联网应用中的优势

尽管面临挑战,单面 PCB 仍具有独特的优势,使其适合许多物联网项目。它们的生产成本低——通常比双面板或多层板便宜 20-40%——使其成为批量生产、成本敏感的设备(如基本传感器或智能家居小工具)的理想选择。制造也更快、更简单,涉及的步骤更少,在某些情况下将交货时间缩短多达 25%。

此外,它们的简单性有助于故障排除和维修,因为所有痕迹都在一侧可见。与复杂的多层设计相比,这可以减少 15-20% 的维护时间,这对于大量部署的物联网设备来说是一个显着的优势。

为物联网设计单面 PCB 的最佳实践

为了最大限度地发挥单面 PCB 在单面 PCB 物联网应用中的潜力,请遵循以下最佳实践:

优先考虑组件放置:首先放置关键组件并逻辑地路由迹线以避免拥塞。

使用模拟工具:在生产前虚拟测试布局以发现噪声或电源效率低下等问题。

注重电源效率:选择低功耗组件并优化走线宽度,以最大限度地减少能量损失。

可扩展性规划:设计时考虑到未来的升级,如果需要,可以为其他组件留出空间。

在真实条件下测试:在与其预期用途相似的环境中验证 PCB,以确保可靠性。

使用单面 PCB 平衡成本和性能

单面 PCB 是物联网设备的宝贵选择,为传感器和无线系统等应用提供经济实惠且简单的功能。虽然存在空间有限、单面 PCB 物联网功耗和连接问题等挑战,但可以通过智能设计实践和创新解决方案来解决这些挑战。通过优化布局、提高电源效率和提高信号完整性,工程师可以使用单面 PCB 创建可靠且有效的物联网解决方案。

无论您是设计单面 PCB 物联网传感器还是无线模块,关键是平衡成本与性能。通过正确的方法,这些板可以为下一代互联设备提供动力,推动物联网领域的创新。与值得信赖的 PCB 制造服务机构合作可以进一步简化流程,确保根据您的需求获得高质量的结果。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号