恶劣环境下机器人控制PCB的热管理策略

在要求苛刻的机器人世界中,尤其是在恶劣的环境中,确保控制印刷电路板 (PCB) 的可靠性至关重要。机器人 PCB 热设计在高温、潮湿或灰尘等极端条件下保持性能方面发挥着关键作用。有效的 PCB 散热可以防止故障、延长组件使用寿命并提高系统效率。那么,如何在工业机器人 PCB 设计中管理热量呢?答案在于战略热管理技术,例如使用热通孔、散热器、高温 PCB 材料和优化布局。在本综合指南中,我们将探讨解决机器人控制 PCB 热挑战的可行策略,确保它们即使在最恶劣的环境中也能蓬勃发展。

为什么热管理对于恶劣环境中的机器人 PCB 至关重要

机器人控制 PCB 是自动化系统背后的大脑,管理从电机控制到传感器数据处理的一切。在恶劣的环境中——想想温度超过 85°C 的工业工厂或面临 -40°C 至 60°C 波动的户外应用——这些电路板面临着巨大的热应力。如果没有适当的散热,微控制器和功率晶体管等组件可能会过热,导致性能下降或灾难性故障。研究表明,工作温度每升高 10°C,电子元件的寿命就会减半。这使得热管理不仅是一种设计选择,而且是工业机器人 PCB 应用可靠性的必要条件。

机器人 PCB 热设计的主要挑战

针对恶劣环境进行设计会带来独特的障碍。高环境温度会使组件结温超出安全极限,标准 IC 通常高于 125°C。紧凑型机器人系统中的功率密集设计会在小区域产生大量热量,而暴露在灰尘或湿气中会干扰冷却机制。此外,热循环(重复加热和冷却)可能会产生机械应力,导致焊点裂纹或电路板翘曲。应对这些挑战需要根据机器人应用的特定需求量身定制的多方面的 PCB 散热方法。

机器人控制PCB的有效热管理策略

让我们深入研究机器人 PCB 热设计中管理热量的行之有效的策略。这些技术非常实用,可以适应各种工业机器人 PCB 项目,确保在极端条件下实现最佳性能。

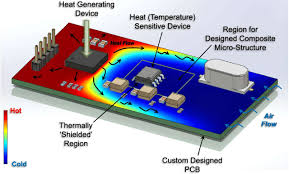

1. 优化 PCB 布局以进行热量分布

深思熟虑的 PCB 布局是有效热管理的基础。将稳压器或功率 MOSFET 等高功率组件放置在远离传感器等敏感部件的地方,以避免局部热点。将发热组件分布在整个板上,以均匀分布热负荷。在电源线上使用更宽的铜走线以减少电阻发热,目标是大电流路径的铜厚度至少为 1 盎司/英尺。此外,使关键组件远离电路板边缘,因为由于气流有限,散热通常较差。

2. 利用热通孔增强传热

热通孔是小的铜衬里孔,可将热量从 PCB 的一层传递到另一层,通常从元件侧传递到散热层或接地层。在机器人 PCB 热设计中,在处理器等高热组件下放置一系列热通孔可以将结温降低多达 10-15°C,具体取决于设计。为获得最佳效果,请使用直径为 0.3-0.5 毫米、间距为 1-1.2 毫米的过孔,填充导电环氧树脂以最大限度地提高传热效果。确保这些过孔连接到另一侧的大铜层,以实现有效的 PCB 散热。

3. 集成大功率组件的散热器

散热器是工业机器人 PCB 设计中管理热量的首选解决方案。这些金属结构(通常是铝或铜)吸收和散发关键部件的热量。对于机器人控制 PCB,将散热器连接到产生超过 1-2 瓦热量的功率晶体管或 IC。为要求苛刻的应用选择热阻小于 5°C/W 的散热器。为了提高性能,在组件和散热器之间涂上一层导热系数至少为 1.5 W/m·K 的热界面材料 (TIM),以确保高效的热传递。

4. 选择高温PCB材料

标准 FR-4 PCB 材料可能无法承受恶劣环境的极端条件,典型玻璃化转变温度 (Tg) 为 130-140°C。对于机器人中的高温 PCB 设计,请选择聚酰亚胺或高 Tg FR-4 等先进材料,它们提供 170-250°C 的 Tg 值和更好的热稳定性。这些材料在高温下能抵抗降解,并在热循环下保持结构完整性。虽然它们的成本可能比标准选项高出 20-30%,但对于工业机器人 PCB 应用来说,投资在可靠性方面得到了回报。

5. 使用铜平面和浇注进行被动冷却

大型铜层或浇注层充当被动散热器,将热能分布在 PCB 表面上。在多层板中,将内层专用于实心铜接地层或电源层,以最大限度地提高散热效果。对于表面层,在发热组件周围添加铜浇注,确保铜重量至少为 2 盎司/英尺2,以获得更好的导热性。该技术可以将局部温度降低 5-10°C,使其成为机器人系统中 PCB 散热的经济高效的解决方案。

6. 必要时采用主动冷却解决方案

在被动冷却不够的极端情况下,可以将风扇或帕尔贴冷却器等主动冷却方法集成到机器人控制 PCB 设计中。气流额定值为 10-20 CFM(立方英尺/分钟)的小型低功率风扇可以安装在高温区域附近,以迫使空气流通。确保风扇的功耗(通常为 0.5-1.5 瓦)不会对系统的功率预算造成压力。虽然主动冷却增加了复杂性和成本,但它对于在环境温度高于 70°C 的环境中运行的机器人来说非常宝贵。

7. 及早模拟和测试热性能

在完成设计之前,使用热模拟软件来预测热量分布并识别潜在的热点。工具可以模拟各种负载下的温升,帮助您主动调整布局或添加冷却功能。例如,模拟可能会显示组件在 150 瓦负载下达到 5°C,从而促使添加热通孔或散热器。原型制作后,在模拟目标环境的条件下(例如 85°C 24 小时)进行实际测试,以验证您的机器人 PCB 热设计。

恶劣环境的特殊注意事项

恶劣的环境需要额外的关注,而不是标准的热管理。灰尘和碎屑会堵塞散热器或风扇,降低其有效性,因此请考虑使用带有被动散热片的密封外壳。湿度会导致冷组件凝结,从而有短路的风险,因此请使用具有导热性的保形涂层来保护电路板,同时帮助传热。对于热循环,选择具有匹配热膨胀系数 (CTE) 的组件,以最大限度地减少机械应力——目标是 PCB 和安装部件之间的 CTE 差异小于 10 ppm/°C。

工业机械臂的热设计

考虑在环境温度为 60-80°C 的工厂中使用的机械臂。 控制 PCB 通过其电机驱动器处理 10 瓦的功率,但面临过热问题,结温达到 140°C。 设计人员实现了具有 2 oz/ft2 铜平面的多层板,在驱动器下方添加了 0.4 mm 热通孔网格,并连接了热阻为 4°C/W 的铝散热器。他们还改用高 Tg FR-4 材料 (Tg 170°C)。实施后,结温降至 110°C,完全在安全范围内,系统可靠运行超过 5,000 小时的测试。

机器人 PCB 中适当热管理的好处

投资机器人控制 PCB 的强大热管理会产生显着的优势。首先,它增强了可靠性,在高温环境下将故障率降低了 50%。其次,它延长了组件的使用寿命,降低了维护成本。第三,它确保一致的性能,这对于工业机器人的精密任务至关重要。最后,有效的散热可防止热节流,即使在重负载下也能保持处理速度,这对于实时控制系统至关重要。

机器人 PCB 热设计中应避免的常见错误

即使是经验丰富的设计师也会忽略热管理的关键方面。一个常见的错误是低估环境温度,导致冷却不足。始终针对最坏的情况进行设计,在预期条件下添加 10-20°C 缓冲区。另一个错误是忽视热通孔的位置——随机或稀疏的过孔无法有效传递热量。另外,避免使用劣质的热界面材料;低于 1 W/m·K 的电导率会成为传热瓶颈。最后,跳过仿真可能会导致成本高昂的重新设计,因此请优先考虑早期热分析。

机器人PCB热管理的未来趋势

随着机器人系统变得更加强大和紧凑,热挑战将加剧。新兴解决方案包括石墨烯导热膜等先进材料,其导电率高达 5,000 W/m·K,远远超过传统选项。液体冷却虽然复杂,但正在受到超高功率机器人的青睐,微通道热交换器在狭小空间内将温度降低 20-30°C。此外,人工智能驱动的设计工具正在优化散热布局,在原型设计之前以 90% 的准确率预测热行为。保持领先于这些趋势可以为您的工业机器人 PCB 设计带来竞争优势。

构建适用于恶劣条件的弹性机器人 PCB

热管理是可靠的机器人控制 PCB 的基石,尤其是在恶劣的环境中。通过优化布局、使用热通孔、集成散热器、选择高温 PCB 材料以及彻底测试设计,您可以确保您的电路板能够承受极端条件而不影响性能。无论您是为工业机器人还是户外自动化进行设计,这些 PCB 散热策略都提供了成功的路线图。在您的下一个项目中实施它们,以实现耐用性、效率和使用寿命,无论面临什么挑战,都能保持您的机器人系统平稳运行。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号